Thermische Spritzschichten bieten die Möglichkeit, das Verschleißverhalten von Bauteilen zu verbessern. Am Beispiel von Edelstahlschichten des Typs AISI 316L (EN 1.4404) wurde der Einfluss der Vorkonditionierung mittels einer thermochemischen Randschichthärtung auf die spanende Endbearbeitung und das Verschleißverhalten untersucht. Hierbei zeigte sich, dass die Oberflächenfeingestalt nach dem Nitrieren und der anschließenden spanenden Endbearbeitung gezielt eingestellt werden kann. Darüber hinaus belegen die Ergebnisse, dass das Nitrieren der Spritzschichten deren adhäsives und abrasives Verschleißverhalten unter Schmierung deutlich verbessert. Somit kann die spanende Bearbeitung mit definierter Schneide (z. B. Drehen, Fräsen) wenig ressourceneffiziente Verfahren (z. B. Honen, Schleifen) ersetzen, wodurch sich in der Anwendung des beschriebenen Vorgehens Wettbewerbsvorteile in der Produktion erreichen lassen.

Thermisch gespritzte Schichten werden im Maschinen- und Anlagenbau sowie im Werkzeug- und Formenbau angewendet. Geforderte Einsatzeigenschaften stehen dabei im Zusammenhang mit der Feingestalt der Bauteiloberflächen. Beispielsweise werden in tribologischen Systemen häufig definierte Ölrückhaltevolumina gefordert, um Notlaufeigenschaften sicherzustellen. Die Finishbearbeitung beeinflusst somit die Tribologie von Gleitsystemen, den entstehenden Bauteilverschleiß, thermische Effekte im Bauteilbetrieb, die Eigenschaften eingreifender Werkstoffoberflächen und vieles mehr. Sie muss deshalb einerseits an die Zielanwendung angepasst sein, andererseits zu reproduzierbaren Ergebnissen in Bezug auf die geometrischen und werkstofflichen Oberflächeneigenschaften führen.

Im Rahmen eines Forschungsprojekts wurden offenporige thermisch gespritzte Schichten gasnitriert und anschließend spanend endbearbeitet, um so einen gezielten und robust reproduzierbaren Oberflächenzustand einzustellen. Die Zielgrößen der Bearbeitung betreffen gleichermaßen die mikroskalige Oberflächentopographie, das heißt die Rauheit und oberflächenoffene Porosität, als auch den mikrostrukturellen und chemischen Zustand der oberflächennahen Randzonen der endbearbeiteten Bauteile. Mit experimentellen Untersuchungen am Tribometer wurden die Bauteile abschließend funktional charakterisiert.

1 Motivation und Versuchsablauf der kombinierten Prozesstechnik

Die spezifische Mikrostruktur von thermisch gespritzten Schichten, die unter anderem durch Poren und Mikrorisse charakterisiert sind, werden in tribologischen Systemen gezielt genutzt, um das Gleitverhalten als auch die Notlauffunktionalität durch Schmierstoffeinlagerung zu gewährleisten. Diese für die Anwendung bevorzugten Schichtmikrostrukturen können bei der Zerspanung mit geometrisch bestimmter Schneide eine ungenügende Spanbildung verursachen, so dass es zu einem Verschluss der Poren kommt. Dieser Effekt führt zudem zur Aufbauschneidenbildung an Dreh- und Fräswerkzeugen, die die Oberflächenqualität reduziert. Bei duktilen Schichtwerkstoffen tritt dieser Effekt besonders stark hervor. Weiterhin führen sowohl die vergleichsweise schlechte Haftung thermisch gespritzter Schichten am Grundkörper, die vorrangig auf einer mechanischen Verklammerung beruht, als auch der erhöhte Werkzeugverschleiß während der Zerspanung zu großen Herausforderungen.

Um gezielt die Oberflächenfeingestalt und gleichermaßen das tribologische Eigenschaftsprofil des Endprodukts durch die Zerspanung zu verbessern, wurden thermisch gespritzte Stahlschichten vor ihrer spanenden Endbearbeitung gasnitriert. Die Betrachtung erfolgte an hochgeschwindigkeitsflammgespritzten (HVOF-)Stahlschichten des Typs AISI 316L (EN 1.4404), die im Vergleich zu anderen thermisch gespritzten Schichten durch eine geringe Porosität, einen geringen Oxidationsgrad der Spritzpartikel und damit einem geringen Oxidanteil in der Schicht sowie eine hohe Haftfestigkeit gekennzeichnet sind.

Beim Zerspanen neigen 316L-Schichten aufgrund der Duktilität dieses Werkstoffs zum Verschließen der offenliegenden Porosität. Daher wurden die beschichteten Halbzeuge der Größe Ø 50 mm x 8 mm in einem industriellen Gasnitrierprozess für die anschließende Finishbearbeitung vorkonditioniert. Das Gasnitrieren der offenporigen Schichtsysteme führt zu hohen Anreicherungstiefen mit Stickstoff, so dass die oberflächennahe Ausscheidungshärtung nach dem Zerspanen erhalten bleibt. Die nachfolgende Finishbearbeitung erfolgte durch Plandrehen mit angepasstem Schneidwerkstoff und Zerspanparametern. Abbildung 1 verdeutlicht die untersuchten Bearbeitungsfolgen im Rahmen des Forschungsprojekts.

Abb. 1: Darstellung der untersuchten Bearbeitungsfolgen im Werkstoff 316L

Als Referenz diente ein spanend endbearbeitetes HVOF-316L-Schichtsystem. Um für die Finishbearbeitung einen gezielten und robust reproduzierbaren Oberflächenzustand einzustellen, wurde in der Bearbeitungsfolge das Gasnitrieren sowohl mit als auch ohne eine Vorbearbeitung der 316L-Stahlschichten durch Plandrehen berücksichtigt. Die Bewertung der betrachteten Prozesskombination erfolgte daher an einem Probenumfang von insgesamt 100 Bauteilen. Eine umfassende Charakterisierung der Zielgrößen der durchgeführten Bearbeitung, das heißt der mikroskaligen Oberflächentopographie als auch des mikrostrukturellen Zustands der oberflächennahen Randzone, war damit gewährleistet. Abschließend wurden die Bauteile anhand von Versuchen mittels Tribometer funktional bewertet.

2 Herstellung und werkstofftechnische Charakterisierung nitrierter thermisch gespritzter Schichten

Die 316L-Stahlschichten wurden mit dem HVOF-Verfahren und einer Zielschichtdicke zwischen 350 µm und 450 µm hergestellt. Abbildung 2a zeigt eine repräsentative lichtmikroskopische Querschliffaufnahme des Schichtsystems im Ausgangszustand. Das Schichtsystem weist einen geringen Porenanteil von < 3 % auf. Im spritzrauen Oberflächenzustand beträgt der Mittenrauwert Ra 10 µm bis 12 µm, die gemittelte Rautiefe Rz 60 µm bis 80 µm. Somit muss mindestens eine Schichtstärke von 100 µm durch die Vorbearbeitung abgetragen werden, um den gesamten Oberflächenbereich sicher zu bearbeiten. Diese Bearbeitungsfolge diente im durchgeführten Forschungsvorhaben als Referenz (Abb. 2b). Eine Oxidation der Spritzpartikel kann durch die hohen Prozessgeschwindigkeiten beim HVOF-Prozess nahezu unterdrückt werden.

Abb. 2: Querschliffbilder von HVOF-316L-Schichten; Schichtsystem im Ausgangszustand (a) sowie mit nachfolgender Plandreh-Bearbeitung (b); Schichtsystem im Ausgangszustand nitriert (c) und mit Plandreh-Bearbeitung und anschließendem Gasnitrieren (d)

Die Schichtsysteme wurden anschließend sowohl im Ausgangs- als auch im Referenzzustand in einem industriellen Gasnitrierprozess ohne vorherige Oberflächenaktivierung behandelt. Die Behandlung erfolgte mit dem in [1] verwendeten Parametersatz. Durch das Ätzen der Querschliffe mit dem Mikroätzmittel Nital (alkoholische Salpetersäure) werden die mit Stickstoff angereicherten Schichtbereiche dunkel eingefärbt (Abb. 2c und 2d). Während im Ausgangszustand eine homogene Nitrierung von 100 µm bis 250 µm Tiefe erzielt wurde, kam es beim nachgelagerten Nitrieren des Referenzsystems nur zur partiellen Randschichthärtung mit geringen Nitriertiefen zwischen 10 µm und 100 µm, so dass negative Auswirkungen auf die nachfolgende Finishbearbeitung zu erwarten sind. Als Ursache können zum einen das Verschließen der offenliegenden Mikrostrukturen und die anhaftenden Schmiermittelrückstande angesehen werden. Zum anderen kann die natürlich auftretende schützende Chromoxidschicht der Edelstähle eine Rolle spielen.

Die durchgeführten Phasenanalysen mittels Röntgenbeugung (XRD) ergaben, dass die HVOF-316L-Schicht nach dem Beschichten als Austenit mit geringem Anteil an Ferrit vorliegt und sich eine Ausscheidungsschicht bestehend aus γ’-Fe4N- und CrN-Phasen im gasnitrierten Zustand ausbildete. Die Nitrierhärte liegt nahezu bei dem 3-fachen über der Härte im Ausgangszustand. Die Unterschiede in den Härteverläufen zwischen einer unbehandelten und einer gasnitrierten Schicht sind in Abbildung 3 dargestellt. Die für die hergestellte Probenanzahl reproduzierbaren Schichteigenschaften im spritzrauen sowie gasnitrierten Zustand sind in Abbildung 3 (rechts) zusammengefasst.

Abb. 3: Härteverläufe der HVOF-316L-Schichtsysteme im plangedrehten Zustand vor und nach dem Gasnitrieren (links) sowie Charakteristika der HVOF-316L-Schichtsysteme vor und nach dem Gasnitrieren (rechts)

3 Spanende Endbearbeitung nitrierter thermisch gespritzter Schichten

Die spanende Endbearbeitung eisenbasierter thermischer Spritzschichten zeigt bisher vielfältige Herausforderungen hinsichtlich der Beherrschung der Anforderungen an die Oberflächenqualität, der Prozessstabilität sowie der Einhaltung von Werkzeugstandzeiten. Zur Erweiterung dieser technologischen Grenzen wurden die thermischen Spritzschichten mit dem Ziel gasnitriert, dass sowohl eine bessere Zerspanbarkeit des Werkstoffs als auch eine definierte Einstellung der Oberflächentopographie sowie deren Randschichteigenschaften möglich ist.

Die technologischen Untersuchungen zum Plandrehen wurden an etwa 100 Scheiben mit Durchmesser 50 mm unmittelbar vor und/oder nach dem Gasnitrieren durchgeführt, um den Einfluss des Gasnitrierens auf die spanende Bearbeitung zu ermitteln (Abb. 1). Auf Basis der zu erwartenden Werkstoffeigenschaften der ausgewählten thermischen Spritzschicht aus 316L und des Beschichtungsverfahrens HVOF wurden zunächst geeignete Schneidstoffe (CBN und Cermet) sowie Prozess- und Kühlschmierstrategien für die spanende Endbearbeitung abgeleitet. Darüber hinaus bestand die Herausforderung, die Einhaltung minimaler Schnitttiefen von etwa 20 µm vor dem Hintergrund der teilweise sehr geringen gasnitrierten Randschichttiefe von etwa 150 µm in der Prozessstrategie zu implementieren.

Die Analyse der durch das Gasnitrieren beeinflussten Randschicht zeigte vorbehandlungsabhängige Unterschiede (Abb. 2c und2d), wobei vorab plan gedrehte Bauteile nur eine lokale Härtesteigerung der Randschicht aufweisen. Mit Blick auf die Finishbearbeitung ist eine undefinierte Mischbearbeitung von gehärteten und ungehärteten Segmenten zu erwarten. Spritzrau nitrierte Bauteile bildeten eine homogenere Nitriertiefe von etwa 60 µm bis 250 µm. Da die Spritzschicht mit Rz 80 µm jedoch sehr rau beschaffen und somit eine hohe Schnitttiefe erforderlich ist, kann es auch hier zu einer nachteiligen Mischbearbeitung während der anstehenden Finishbearbeitung kommen.

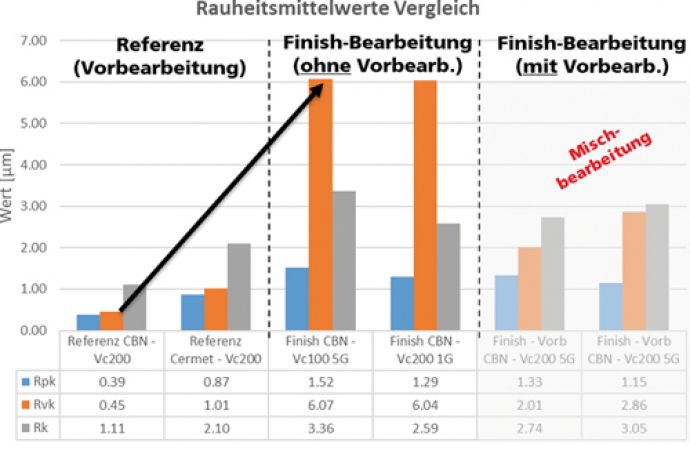

Die Ergebnisse der Oberflächenanalysen sind in Abbildung 4 erkennbar, wobei diese der Referenz (Vorbearbeitung ohne Gasnitrieren) gegenübergestellt werden. Insbesondere steigt bei der Finishbearbeitung gasnitrierter Schichten (Probe H86) der Rvk-Wert (reduzierte Riefentiefe) an und verdeutlicht, dass die Poren für die angestrebte erweiterte Funktionalität freigelegt werden können.

Abb. 4: Rauheitswerte der Referenzbearbeitung im Vergleich zur Finishbearbeitung (links) und Referenzoberfläche ohne Porenfreilegung (Probe H13) und zusätzlicher Finishbearbeitung mit Porenfreilegung (Probe H86) (rechts)

Abb. 5: WSP-Verschleiß nach der Bearbeitung der Referenz (links) und nach der Finishbearbeitung nach dem Gasnitrieren (rechts)

Die Verschleißbetrachtung der verwendeten Wendeschneidplatten zeigt bei der Referenzbearbeitung eine verstärkte Aufbauschneidenbildung sowie anhaftende Späne auf der Bauteiloberfläche gegenüber der Finishbearbeitung nach dem Gasnitrieren (Abb. 5).

Hinsichtlich der spanenden Endbearbeitung nitrierter thermisch gespritzter Schichten lässt sich resümieren, dass durch das Gasnitrieren des Werkstoffs 316L einerseits ein gezieltes Freilegen tribologisch nutzbarer Poren ermöglicht wird und dabei andererseits ein geringerer Werkzeugverschleiß auftritt. Die Bearbeitung sollte vorzugsweise mit dem Schneidstoff CBN erfolgen. Eine Vorbearbeitung vor dem Gasnitrieren ist jedoch aufgrund der sich einstellenden Mischbearbeitung von lokal gehärteten und ungehärteten Oberflächenbereichen zu vermeiden (Prozesskette 3; Abb. 6).

Abb. 6: Resümee zu Varianten möglicher Prozessketten (PK) bei der spanenden Bearbeitung des Werkstoffs 316L

4 Funktionale Charakterisierung nitrierter und endbearbeiteter Spritzschichten

Im Anschluss an die spanende Finishbearbeitung wurden die thermochemisch nachbehandelten Spritzschichten hinsichtlich ihrer Funktionalität bewertet. Hierzu erfolgten vergleichende tribologische Versuchsreihen an einem translatorischen Tribometer unter einmaliger Benetzung der Oberfläche mit Umformöl vor Versuchsbeginn, wobei die Reibwerte des translatorisch bewegten Stahlstifts (ø 5 mm; 42CrMo4; 780 HV) gegen die beschichteten Oberflächen der Probekörper ermittelt sowie die Verschleißspuren analysiert wurden (Abb. 7).

Abb. 7: Versuchsaufbau und -parameter für die tribologischen Untersuchungen

Die experimentellen Untersuchungen starteten mit Vorversuchen zur Eingrenzung des möglichen Belastungskollektivs. Es folgten Reibversuche in Form von Laststufenversuchen und Dauerlastversuchen mit den Referenzproben und den gasnitrierten endbearbeiteten Proben. Die Laststufenversuche wurden in den Stufen 10 MPa, 20 MPa, 30 MPa, 40 MPa, 50 MPa und 60 MPa mit je einer Verweilzeit von fünf Minuten ausgeführt. Die Dauerlastversuche hatten eine Versuchszeit von etwa 95 Minuten.

In Abbildung 8 sind die Reibkurven der Laststufenversuche dargestellt. Der Referenzversuch (V2) überschwingt und versagt bereits nach 15 Minuten vor Erreichen der Last von 30 MPa, die gasnitrierte Probe (V6) ist jedoch weitgehend unauffällig. Der Reibwertverlauf spiegelt sich auch in den Verschleißspuren wider. Der Verschleißabtrag des Referenzversuchs (V2) ist dabei mit einer resultierenden Verschleißspurtiefe von 10,7 µm signifikant höher gegenüber der gasnitrierten und endbearbeiteten Probe (V6) mit 1,8 µm.

Abb. 8: Reibkurven der Laststufenversuche (links) und Verschleißbetrachtung (rechts)

Abb. 9: Ergebnis aus den Dauerlastversuchen (links) und Verschleißbetrachtung (rechts)

Bei den durchgeführten Dauerlastversuchen wurde die Lastaufbringung wiederum zunächst in Stufen erhöht, und nach Erreichen der avisierten maximalen Dauerlast für 1 Stunde konstant gehalten (Abb. 9). Vor dem Hintergrund der Ergebnisse des Laststufenversuchs erfolgte der Referenzversuch (V4) mit einer Last von 20 MPa, die nach etwa acht Minuten erreicht wurde. Nach 1 Stunde Dauerlast wird der Reibwertverlauf un-

stet und steigt an.

Analog zum Dauerlast-Referenzversuch wurde eine gasnitrierte und endbearbeitete Probe (V17) untersucht. Hier zeigt sich ein konstanter Reibwertverlauf bis zum Versuchsende. Der Verschleiß fällt mit etwa 4 µm Verschleißspurtiefe um 80 % signifikant geringer gegenüber der Referenz aus.

5 Zusammenfassung

Für die Einstellung von definierten Oberflächenzustände tribologisch beanspruchter Bauteile wurden im Rahmen der hier dargestellten Untersuchungen offenporige thermisch gespritzten Stahlschichten gasnitriert und anschließend spanend endbearbeitet. Anhand von werkstofftechnischen und tribologischen Untersuchungen erfolgte eine funktionale Charakterisierung der Bauteile. Die Offenlegung der Schichtporosität im thermochemisch nachbehandelten Zustand als auch die Modifizierung der oberflächennahen Randzonen der endbearbeiteten Bauteile hin zu einem nicht-metallischen Bindungscharakter und einer höheren Härte führt zu einer Verbesserung des adhäsiven und abrasiven Verschleißverhaltens. Somit kann die spanende Bearbeitung mit definierter Schneide (z. B. Drehen, Fräsen) bisherige und wenig ressourceneffiziente Verfahren (z. B. Honen, Schleifen) ersetzen, wodurch sich in der Anwendung des beschriebenen Vorgehens Wettbewerbsvorteile in der Produktion erreichen lassen.

Danksagung

Diese Maßnahme wird mitfinanziert mit Steuermitteln auf der Grundlage des von den Abgeordneten des Sächsischen Landtags beschlossenen Haushaltes im Rahmen des Leistungs- und Transferzentrums Smart Production and Materials.

Literatur

[1] T. Lindner, P. Kutschmann, M. Löbel, T. Lampke: Hardening of HVOF-sprayed austenitic stainless steel coatings by gas nitriding; Coatings 2018, 8(10), 348; https://doi.org/10.3390/coatings8100348