Die anodische Oxidation gehört zu den wichtigsten Verfahrensgruppen für die Oberflächentechnik von Leichtmetallen. Durch konventionelles elektrolytisches Anodisieren und Hartanodisieren im Gleichstrom-Schwefelsäure-Verfahren lassen sich beständige Überzüge auf Aluminium-Knetlegierungen erzeugen. Jedoch werden die erzielbaren Schichtqualitäten im bedeutenden Maße durch die Substratzusammensetzung beeinflusst beziehungsweise beeinträchtigt. Dies ist vor allem für die Oberflächenbehandlung von aushärtbaren Aluminiumlegierungen, welche in Leichtbauanwendungen zunehmend an Bedeutung gewinnen, problematisch. Im vorliegenden Artikel wird die plasmaelektrolytische Oxidation (PEO) als vielversprechende Alternative zur Erzeugung von korrosions- und verschleißbeständigen Oberflächen auf den hochfesten Aluminiumlegierungen AlMgSi1, AlCu4Mg1 und AlZn5.5MgCu vorgestellt. Die generierten Schichten werden mittels Rasterelektronenmikroskopie (REM) und Elektronenrückstreubeugung (EBSD) hinsichtlich ihrer Morphologie und Phasenzusammensetzung untersucht. Die Charakterisierung der tribologischen Beständigkeit und des Korrosionsschutzvermögens erfolgt durch den RubberWheel-Test (RW) und Stromdichte/Potential-Messung (SPK).

Anodic oxidation is one of the most important process groups for the surface engineering of light metals. Durable coatings can be produced on aluminum wrought alloys by conventional electrolytic anodization and hard anodization in the DC sulfuric acid process. However, the achievable layer qualities are significantly influenced or impaired by the substrate composition. This is particularly problematic for the surface treatment of hardenable aluminum alloys, which are becoming increasingly important in lightweight construction applications. In the present article plasma electrolytic oxidation (PEO) is presented as a promising alternative process for the production of corrosion and wear resistant surfaces on the high strength AlMgSi1, AlCu4Mg1, and AlZn5.5MgCu aluminum alloys. The generated layers are examined for their morphology and phase composition by scanning electron microscopy (SEM) and electron backscatter diffraction (EBSD). The characterization of the tribological resistance and the corrosion protection capacity is carried out by the RubberWheel test (RW) and current density / potential measurement.

1 Einführung

Ausscheidungshärtbare Aluminiumlegierungen finden aufgrund ihrer hervorragenden dichtebezogenen mechanischen Eigenschaften verbreitet Einsatz als Leichtbauwerkstoffe zur Reduzierung bewegter Massen und Erhöhung der Energieeffizienz. Die geringe tribologische Beständigkeit dieser Aluminiumlegierungen und die hohe Anfälligkeit gegenüber selektiver Korrosion von einzelnen Gefügebestandteilen schränken jedoch das Anwendungsspektrum ein. Ein bewährtes oberflächentechnisches Verfahren zur Behebung dieser Nachteile ist die anodische Oxidation von Aluminium. Dabei wird die Oberfläche des Substratmaterials unter anodischer Polarisation in einem sauren Elektrolyten in eine schützende Oxidschichtschicht umgewandelt. Folglich beeinflussen Art und Gehalt der Legierungselemente unmittelbar die Schichtzusammensetzung, Schichtmikrostruktur und somit die Schichteigenschaften. Auf AlMgSi-Legierungen der 6000er-Serie sind sehr kompakte Schichten herstellbar, die gemäß ISO 10074 mindestens 80 % der Abrasionsbeständigkeit von anodischen Oxidschichten auf Reinaluminium aufweisen [1]. Insbesondere mit steigendem Kupfergehalt in der Legierung ist jedoch eine deutliche Zunahme der Schichtporosität feststellbar, die zur Abnahme der Abrasionsbeständigkeit auf 55 % (kupferhaltige AlZn-Legierungen der 7000er-Reihe) beziehungsweise 30 % (AlCu-Legierungen der 2000er-Reihe) führt [1].

Bei der plasmaelektrolytischen Oxidation (PEO) erfährt das zu behandelnde Bauteil innerhalb eines geeigneten Elektrolyten eine starke anodische Polarisation. Dies hat zur Folge, dass auf der Substratoberfläche ein elektrisch isolierender Passivfilm und eine Gas/Dampf-Hülle entstehen. Das Interface zwischen Gas/Dampf-Hülle und Elektrolyt bildet anschließend eine die Bauteilgeometrie umhüllende Quasikathode, die zum Ausgangspunkt plasmaelektrolytischer Funkenentladungen wird. Letztere schlagen ausgehend vom Elektrolyt in das Substrat und wandeln dieses durch fortgesetzte Oxidbildung sowie Auf- und Umschmelzprozesse in eine oxidkeramische Schicht um [2]. Bei der plasmaelektrolytischen Oxidation handelt es sich somit ebenfalls um ein Konversionsverfahren. Jedoch werden die zugrundeliegenden Schichtbildungsvorgänge durch plasmachemische Mechanismen dominiert. Daher erreichen die generierten Überzüge aus Aluminiumoxid (Al2O3) Dicken von 50 µm bis 100 µm und verfügen im Gegensatz zu konventionell anodisierten Schichten über hohe kristalline Anteile.

Es konnte bereits gezeigt werden, dass auch auf kupferhaltigen Aluminiumlegierungen und selbst auf partikelverstärkten Aluminiumwerkstoffen kompakte, verschleißfeste PEO-Schichten herstellbar sind [3]. Im vorliegenden Artikel wird die noch offene Frage beantwortet, inwiefern die für aushärtbare Aluminiumlegierungen relevanten Legierungselemente die Entstehung kristalliner Phasen während der plasmaelektrolytischen Oxidation beeinflussen und welchen Einfluss Art und Verteilung der Aluminiumoxidphasen auf die Abrasionsbeständigkeit ausüben. Weiterhin wird das Korrosionsschutzvermögen der PEO-Schichten als ein Maß für die Defektfreiheit sowohl an unverschlissenen als auch an abrasiv beanspruchten Oberflächen untersucht.

2 Vorgehensweise

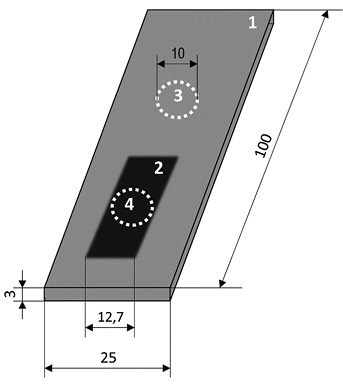

Die vorliegenden Untersuchungen wurden an jeweils drei Blechen der hochfesten Aluminiumlegierungen AlMgSi1 (T6, Rm = 310 MPa), AlCu4Mg1 (T3, Rm = 440 MPa) und AlZn5.5MgCu (T6, Rm = 545 MPa) durchgeführt [4]. Die Geometrie der verwendeten Proben ist in Abbildung 1 schematisch dargestellt. Als Elektrolyt wurde eine Lösung bestehend aus 5 g/l Na2SiO3 · 5H2O, 5 g/l KOH und 1 g/l Na2HPO4 verwendet. Als Stromform diente ein symmetrischer Rechteckpuls mit 50 Hz und einer Pulsstromdichte von i = ± 30 A/dm2. Die Behandlungsdauer der plasmaelektrolytischen Oxidation betrug 1 Stunde. Die Eignung dieser Prozessparameter wurde bereits in vorangegangenen Untersuchungen am Beispiel der plasmaelektrolytischen Oxidation von AlMgSi1 bewiesen [5].

Abb. 1: Schematische Darstellung der Probengeometrie (1) sowie der Expositionsflächen für den RW-Test (2) und die SPK-Messungen (3 und 4)

Anschließend wurde ein Teil der Proben abgetrennt und für materialographische Untersuchungen präpariert. Die Bestimmung der Schichthärte erfolgte am Querschliff mittels instrumentierter Eindringprüfung (Martenshärte). Die Prüfkraft betrug 100 mN und wurde innerhalb von 30 Sekunden aufgebracht und anschließend für weitere 30 Sekunden konstant gehalten. Die Prüfung der Verschleißbeständigkeit der Schichten erfolgte mittels RW-Test nach ASTM G65 [6]. Hierbei wird die Probe mit 130 N gegen ein rotierendes Gummirad gepresst, während ein definierter Massestrom trockenen Sandes in die Kontaktzone rieselt. Der resultierende Verschleiß wird durch Bestimmung des Masseverlusts am Prüfkörper in Abhängigkeit des Verschleißweges quantifiziert. Die Bestimmung der Korrosionsstromdichte icorr erfolgte in neutraler 0,1-molarer NaCl-Lösung und Drei-Elektroden-Anordnung. Die Aufzeichnung der Stromdichte-Potenzial-Kurven (SPK) erfolgte mit einem Potenzialvorschub von 1 mV/s und beginnend etwa 200 mV unterhalb des Ruhepotentials. Danach wurde die Korrosionsstromdichte durch Anfitten der Buttler-Volmer-Gleichung an die gemessenen Verläufe bestimmt. Zur statistischen Absicherung der generierten Ergebnisse wurden sämtliche Versuche dreimal durchgeführt.

3 Schichtmorphologie und Zusammensetzung

In Abbildung 2 sind repräsentative rasterelektronenmikroskopische Querschliffaufnahmen der generierten PEO-Schichten für die verschiedenen Aluminiumlegierungen dargestellt.

Abb. 2: REM-Querschliffaufnahmen der PEO-Schichten auf den Legierungen AlMgSi1 (a), AlCu4Mg1 (b) und AlZn5.5MgCu (c); E – Einbettmittel, P – PEO-Schicht, S – Substrat

Abb. 3: EBSD-Mappings zur Verteilung der kristallinen γ- und α-Al2O3-Phasen innerhalb der PEO-Schichten

Die oxidkeramischen Überzüge erreichen Dicken von 50 µm bis 60 µm und verfügen über eine sehr kompakte Morphologie. Es ist der für PEO-Schichten auf Aluminium typische Aufbau einer inneren nahezu defektfreien Arbeitsschicht und einer äußeren poröseren technologischen Schicht, welche beispielsweise als Haftgrund für Lacke verwendet werden kann, erkennbar [2]. Die Ergebnisse des EBSD-Mappings zur Erfassung der Phasenverteilungen sind in Abbildung 3 gezeigt.

Es zeigt sich, dass die PEO-Schichten überwiegend aus den kristallinen Aluminiumoxidphasen Tonerde (kubisches γ-Al2O3) und Korund (trigonales a-Al2O3) bestehen. Die dunklen Bereiche sind Kavitäten, amorphen Anteilen sowie sonstigen kristallinen Phasen zuzuordnen.

3.1 Technologische Eigenschaften

Die Härtemessungen zeigen Ergebnisse von 6 kN/mm2 bis 12 kN/mm2, was etwa 900 HV bis 2000 HV entspricht. Damit werden die beim konventionellen Hartanodisieren erreichbaren Härten (bis zu 400 HV gemäß [1]) deutlich übertroffen. Die Werte variieren in Abhängigkeit des Substratabstands und korrelieren mit der Verteilung der besonders harten Korundphase und der erhöhten Defektdichte im äußeren Schichtbereich. Abbildung 4a zeigt beispielhaft eine PEO-Schicht auf AlMgSi1 vor und nach der Verschleißprüfung im Querschliff. In Abbildung 4b sind die Masseverluste nach unterschiedlichen Verschleißwegen im RW-Test für die verschiedenen plasmaelektrolytisch oxidierten Substrate aufgeführt.

Abb. 4: Ergebnisse des RW-Tests, wie sie sich in der Querschliffaufnahme einer PEO-Schicht auf AlMgSi1 vor und nach der Verschleißprüfung (a) zeigen, sowie vergleichende Darstellung der Masseverluste für plasmaelektrolytisch oxidierte Proben der untersuchten hochfesten Legierungen (b)

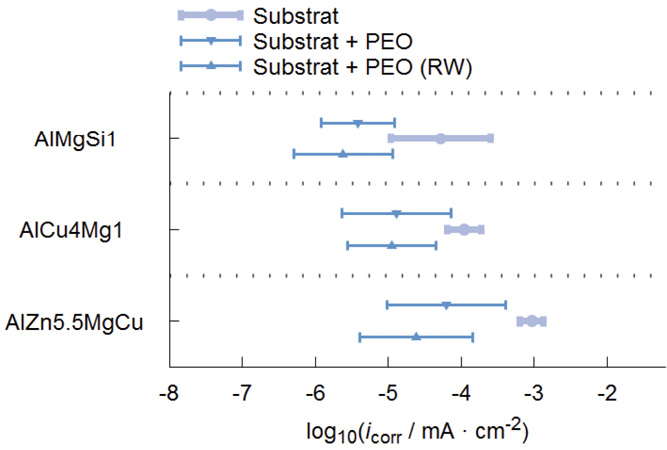

Es zeigt sich, dass trotz der intensiven tribologischen Beanspruchung lediglich die äußere technologische Schicht der PEO-Überzüge abgetragen wurde. Dies wird auch in den sehr geringen Masseverlusten, die in erster Linie während der Einlaufphase stattfinden, deutlich. Die Ergebnisse der Stromdichte-Potential-Messung sind in Abbildung 5 vergleichend dargestellt.

Es ist gut erkennbar, dass die Korrosionsstromdichte und somit auch die Korrosionsanfälligkeit mit steigendem Legierungsgehalt zunimmt, was auf eine erhöhte Anzahl von Lokalelementen in der Substratmikrostruktur zurückzuführen ist. Durch die PEO-Behandlung werden die Werte für icorr im Schnitt um etwa eine Größenordnung reduziert. Daraus lässt sich auf eine Reduzierung der Korrosionsgeschwindigkeit auf ein Zehntel schließen. Weiterhin geht aus Abbildung 5 hervor, dass das Korrosionsschutzvermögen der PEO-Schichten nicht durch die tribologische Beanspruchung beeinträchtigt wird.

Abb. 5: Gegenüberstellung der Korrosionsstromdichten icorr für die untersuchten Legierungen im unbehandelten Zustand (Substrat), nach der plasmaelektrolytischen Oxidation (Substrat + PEO) und auf der durch RW-Test verschleißgeprüften PEO-Schicht (Substrat + PEO (RW))

4 Schlussfolgerung

Die plasmaelektrolytische Oxidation ist ein geeignetes Verfahren zur Erzeugung von verschleißbeständigen keramischen Konversionsschichten mit hohem Korrosionsschutzvermögen auf hochfesten, ausscheidungshärtbaren Aluminiumlegierungen. Der Prozess stellt somit nicht nur eine vielversprechende Alternative zum konventionellen Hartanodisieren dar. Aufgrund der überragenden Abrasionsbeständigkeit sind darüber hinaus neue Anwendungsgebiete für Aluminiumlegierungen erschließbar.

Hinweis

Eine ausführliche Dokumentation der in diesem Artikel vorgestellten Untersuchungen wurde im Open-Access-

Journal Metals veröffentlicht [7].

Danksagung

Die Autoren bedanken sich bei der Deutschen Forschungsgemeinschaft (DFG) für die Förderung der vorgestellten Arbeiten im Rahmen des Projekts LA 1274/37-1.

Literatur

[1] ISO 10074:2010(E).

[2] B. Wielage, G. Alisch, T. Lampke, D. Nickel: Anodizing – a key for surface treatment of aluminium; Key Engineering Materials, Juni 2008

[3] R. Morgenstern, M. Sieber, T. Lampke: Plasma electrolytic oxidation of AMCs; IOP Conf. Series: Materials Science and Engineering, Bd. 118 (2016), S. 012031

[4] D. E. 485-2, Aluminium und Aluminiumlegierungen – Teil 2: Mechanische Eigenschaften

[5] M. Sieber, T. Mehner, D. Dietrich, G. Alisch, D. Nickel, D. Meyer, I. Scharf, T. Lampke: Wear-resistant coatings on aluminium produced by plasma anodising - A correlation of wear properties, microstructure, phase composition and distribution; Surface & Coatings Technology (2014)

[6] ASTM G65 Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus

[7] M. Sieber, F. Simchen, R. Morgenstern, I. Scharf, T. Lampke: Plasma Electrolytic Oxidation of High-Strength Aluminium Alloys - Substrate Effect on Wear and Corrosion Performance; Metals (2018)5

1) TU Chemnitz, Professur für Werkstoff- und Oberflächentechnik, Institut für Werkstoffwissenschaft und Werkstofftechnik, Chemnitz

2) EXCOR Korrosionsforschung GmbH, Dresden