Neue Analysetechnik gibt die Strukturen von Stahl exakt räumlich wieder – mit Video

crossover.avi

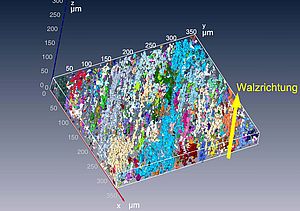

In Brücken, Windrädern und Autos wird viel Stahl verbaut, rund 5000 Stahlsorten sind auf dem Markt. Doch worin unterscheiden sie sich? Saarbrücker Materialforscher haben jetzt eine äußerst exakte Analysetechnik entwickelt, die im passenden Maßstab die inneren Strukturen von Stahl abbildet. Das Ergebnis ist ein räumliches Computermodell, in dem sich die Wissenschaftler im Bereich von wenigen Mikrometern bewegen können. Es macht sichtbar, wie das innere Gefüge von Stahl durch den Produktionsprozess verändert wird. Die klassische zweidimensionale Lichtmikroskopie sagte bisher wenig darüber aus, warum Stahl etwa durch den Walzprozess andere Eigenschaften erhält. Johannes Webel, der Materialwissenschaft und Werkstofftechnik an der Universität des Saarlandes studiert, hat jetzt für die neue 3D-Analysetechnik auf Basis der Lichtmikroskopie den zweiten Preis des Dörrenberg Studien Award erhalten. Das ist die bundesweit wichtigste Auszeichnung für Bachelorarbeiten zum Thema Stahl.

Für die 3D-Analyse von Werkstoffen setzen die Saarbrücker Materialwissenschaftler um Professor Frank Mücklich verschiedene Technologien ein, die für Stahl jedoch nur bedingt geeignet sind. Im so genannten Focused-Ion-Beam-Mikroskop werden durch Serienschnitte winzige Bestandteile von Materialien untersucht. Für Stahlproben, die in der Regel als Würfel mit einer Kantenlänge von einem Zentimeter vorliegen, ist diese Analysetechnik jedoch zu feinmaschig. Man würde Wochen benötigen, um inhomogene Strukturen, die etwas grober sind als ein menschliches Haar, auszuwerten und sichtbar zu machen. Die Röntgentomographie hingegen, die jeder aus der Medizin kennt, wird in der Materialforschung für Motorblöcke und andere größere Bauteile verwendet. Damit werden vor allem lokale Störungen wie Poren und Risse untersucht. Bei den nur zentimetergroßen Stahlproben erhält man damit jedoch keine Aufnahmen der komplexen inneren Struktur des Werkstoffs. Die Herausforderung war nun, ein bildgebendes Verfahren zu finden, das im Bereich von mindestens einem Tausendstel Millimeter funktioniert und zugleich den Einsatz der Lichtmikroskopie für ein Volumen erlaubt, das auch eine repräsentative Größe hat. Die Analysetechnik sollte außerdem zuverlässig zu handhaben sein und schnell Ergebnisse liefern, zum Beispiel für die Qualitätssicherung während der Stahlproduktion.

Johannes Webel konzentrierte sich auf die Lichtmikroskopie, weil diese bisher schon in den Entwicklungsabteilungen der Stahlindustrie eingesetzt wird, aber dort bei klassischer Anwendung nur zweidimensionale Bilder liefert. Die Abbildungstechnik hat außerdem den Nachteil, dass man sie nur bedingt vergleichen und exakt reproduzieren kann. Die Stahloberfläche muss nämlich zuerst mit einer ätzenden Flüssigkeit behandelt werden, damit die Oberfläche, die nach dem Polieren spiegelt, überhaupt Strukturen zeigt. Bei diesem Ätzvorgang können kleine Temperaturunterschiede und leichte Abweichungen in der Zusammensetzung der ätzenden Substanz die Mikroskopbilder schon völlig verändern. Es kommt auch sehr auf das Geschick des Laboranten an, welche Strukturen im Stahl nachher sichtbar werden. Er konstruierte deshalb eine eigene Apparatur, bei der nun in einem Durchgang die Stahlprobe exakt geschnitten, poliert, geätzt und mikroskopiert wird. Von dem Stahlwürfel werden dort identische Scheiben von einigen Zehntausendstel Millimetern abgetragen. Nach jedem Abtrag wird die Scheibe automatisiert zur Seite geklappt, mit der Ätzung behandelt und abgelichtet. Dann folgt der nächste hauchdünne Abtrag. Anschließend werden die Aufnahmen aus dem Lichtmikroskop im Computer zu einem dreidimensionalen Modell zusammengefügt.

Dieses Modell kann man sich wie einen Schweizer Käse vorstellen. Die Käsemasse selbst ist die eine Kristallstruktur, die Löcher bilden eine weitere. Durch verschiedene Farben können wir nun sichtbar machen, wie die beiden Strukturen jeweils räumlich miteinander vernetzt sind, so Dominik Britz, wissenschaftlicher Mitarbeiter von Professor Mücklich und Betreuer der Forschungsarbeit. Materialwissenschaftler bezeichneten diese inneren Strukturen von Werkstoffen als Gefüge. Darin grenzten so genannte Körner oder Kristallite einzelne Bereiche ab, die eine bestimmte Kristallstruktur aufweisen, sich aber in ihrer Ausrichtung von den benachbarten Körnern unterscheiden. Das überraschende Ergebnis war, dass der untersuchte Dualphasenstahl kein homogenes Gemisch der Körner ergeben hat, wie die bisherigen Schliffproben vermuten ließen. Stattdessen hatte die zweite Phase eine eigene, plattenähnliche Struktur gebildet, die in Walzrichtung durch den Stahl miteinander vernetzt ist.

Diese räumliche Vernetzung ließ sich mit den herkömmlichen Aufnahmen aus Lichtmikroskopen nicht darstellen, weil man aus den zweidimensionalen Aufnahmen nicht auf das 3D-Modell schließen konnte. Das lässt sich am Beispiel von Schweizer Käse anschaulich erklären. Wenn man in einer Käsescheibe ein rundes Loch sieht, weiß man nicht, ob dieses im Käsestück nur ein kugelförmiger Hohlraum war oder ob sich ein kompliziertes räumliches Netzwerk durch den ganzen Käse erstreckte. Ähnlich komplex und zerklüftet sind die beiden Strukturen in einem Dualphasenstahl miteinander verwoben. Dies hat erstmals die neue 3D-Analysetechnik sichtbar gemacht. Der junge Forscher will diese nun weiter entwickeln, damit sie in den Forschungsabteilungen der Stahlindustrie und bei der Qualitätssicherung zum Einsatz kommen kann. Dafür nutzt er die umfangreiche Labortechnik an der Universität des Saarlandes und dem Steinbeis-Forschungszentrum für Werkstofftechnik, das von Professor Frank Mücklich geleitet wird.

www.uni-saarland.de

Aktuelle Onlineartikel

-

19. 02. 2026 Biobasierte Fasern mit gutem Flammschutz

-

19. 02. 2026 Beton als CO₂-Senke

-

18. 02. 2026 Biobasierter Hochleistungskunststoff für die Elektroindustrie

-

18. 02. 2026 Laufzeitrekord und erste Stromerzeugung mit kompressorloser Wasserstoffgasturbine

-

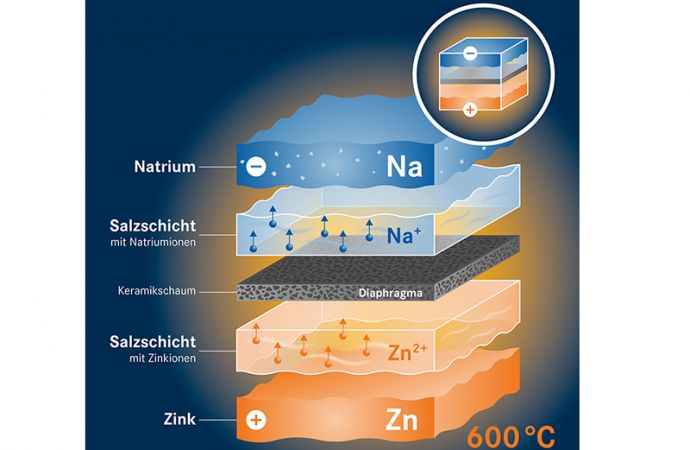

17. 02. 2026 Blick durch die Röntgenbrille –Alterungsprozesse in Natrium-Zink-Salzschmelzbatterien entschlüsselt

-

28. 01. 2026 Wolfram: Dual-Use als Waffe im Rohstoffkrieg