Maßgeschneiderte Metallbauteile gefertigt mit elektrischem Strom

Prof. Dirk Bähre (r.) und Dipl.-Ing. Olivier Weber / Bildquelle: Oliver Dietze

Komplizierte Bauteile etwa für Flugzeugtriebwerke oder Fahrzeugmotoren kostengünstig und in hoher Stückzahl herzustellen, ermöglicht das elektrochemische Abtragen. Bis auf Tausendstel Millimeter genau erzeugen Ingenieure mit diesem Verfahren passgenaue technische Spezialanfertigungen – in einem Stück, aus harten, hochbelastbaren Metallen und ganz ohne Kraftaufwand. Der Fertigungstechniker Professor Dirk Bähre und sein Team an der Saar-Uni entwickeln die Technik im deutsch-französischen Projekt „Initiative Precise“ gemeinsam mit Forschungsinstituten und Unternehmen aus der Region weiter. Ihre an der Praxis orientierten Forschungsergebnisse fließen direkt in die Entwicklung neuer Produkte.

Je härter und fester ein Metall ist, umso schwerer ist es, daraus Bauteile mit vielen Ecken und Kanten herzustellen. Nutzt man herkömmliche Verfahren, ist die Produktion solcher Spezialkonstruktionen teuer, aufwändig und langwierig. Die Bearbeitung hinterlässt Spuren wie Rillen oder Kratzer. Das Material wird extremen Belastungen ausgesetzt: Große Kräfte wirken auf den Werkstoff oder er wird mit hohen Temperaturen traktiert. Nach Professor Dirk Bähre von der Universität des Saarlandes können so Haarrisse entstehen, die später zu Schäden führen. Und vor allem: Was die Form der Bauteile angeht, sind der freien Gestaltung enge Grenzen gesetzt.

Ganz ohne Kraftaufwand und sonstige extreme Einwirkungen auf den Werkstoff kommt das Verfahren aus, das Forscher und Unternehmen aus dem Saarland und der französischen Grenzregion in der „Initiative Precise“ weiterentwickeln und optimieren. Das elektrochemische Abtragen macht es möglich, maßgefertigte Metallbauteile in hoher Stückzahl günstig herzustellen. Das Besondere dabei ist, dass ihre Form dabei ganz frei gestaltet werden kann, so Professor Bähre, der das deutsch-französische Projekt koordiniert. Selbst komplizierteste Geometrien können in härtestem Metall umgesetzt werden. Das Verfahren PhoGaTool, das Professor Bähre im Netzwerk von Chemikern, Mikrosystem- und Fertigungstechnikern entwickelt hat zeigt, es ist einfach, kostengünstig und hochpräzise.

Die Werkstoffe, die die Forscher in Form bringen, sind zum Beispiel Titan, Gusseisen, Hartmetalle, Nickel oder hochfeste Stahllegierungen. Sie alle nehmen, umspült von einer Elektrolytlösung, bis auf den Tausendstel Millimeter exakt die gewünschte Geometrie an. Diese Wunschform steht am Beginn des Prozesses: Von ihr wird mit Hilfe der so genannten Photolithographie ein Negativ erstellt. Durch Belichtung wird dabei die Struktur einer Vorlage Schicht für Schicht ohne Nähte oder Rillen in Fotolack übertragen. Hierbei arbeiten Bähre und sein Ingenieur-Team mit Chemikern der Saar-Uni zusammen. Die Photolithographie gibt völlige Freiheit, was die Form angeht. In mehreren Arbeitsschritten wird eine dreidimensionale Vorlage erstellt, die metallisch beschichtet wird und als Werkzeug für das folgende elektrochemische Abtragen dient.

Hierzu nutzen die Ingenieure den elektrischen Strom: Dieser fließt zwischen dem Werkzeug, also der so erstellten Wunschformvorlage (Kathode), und dem zu bearbeitenden Werkstoffrohling (Anode), die aufeinander gebracht und von einer stromleitenden Flüssigkeit, dem Elektrolyt, umspült werden. Hierdurch und mithilfe von Stromimpulsen werden winzige Metallteilchen vom Rohling peu à peu abgetragen und eine Positivform mit glatten Oberflächen entsteht: das hochpräzise umgesetzte gewünschte Bauteil – Haarrisse oder dergleichen können hierbei nicht entstehen. Auf diese Weise können etwa Motorenteile fürs Auto, die sich kraftstoffsparend auswirken, medizinische Implantate oder auch Rasiererköpfe wirtschaftlich hergestellt werden.

Die Prozesskette zur Herstellung solcher hochpräzisen Werkzeuge zeigen die Forscher auf der Hannover Messe am saarländischen Forschungsstand. Die EU fördert die „Initiative Precise“ im Interreg-Programm IV A (Großregion) aus Mitteln des Europäischen Fonds für regionale Entwicklung mit 1,3 Millionen Euro.

Film zum Projekt: http://initiative-precise.eu/film/

www.lft.uni-saarland.de

Aktuelle Onlineartikel

-

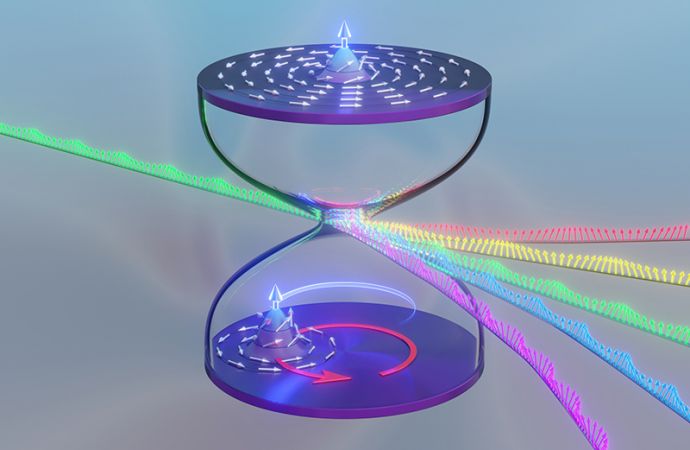

08. 01. 2026 Dresdner Team entdeckt überraschende Schwingungszustände in Magnetwirbeln

-

08. 01. 2026 Neue Aluminium-Ionen-Zellchemie auf dem Batterieprüfstand

-

07. 01. 2026 Autonomes Unterwasserschweißen – Projektverbund präsentiert KI-gestützten Schweißroboter für die maritime Instandhaltung

-

07. 01. 2026 Biotenside – Eine nachhaltige Alternative für Reinigungs- und Körperpflegemittel

-

06. 01. 2026 Gartenabfall und Ernterückstände in Kunststoff verwandeln

-

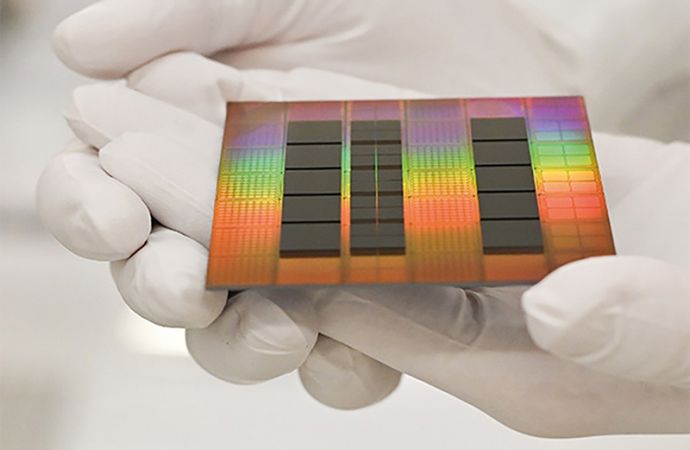

17. 11. 2025 From Lab to Fab – Innovative Front-End und Advanced-Packaging-Technologien für die Halbleiter-Wertschöpfungskette