Prüfstand für Rotorblattbeschichtungen – mehr Schutz vor Erosion

Durch Regen erodierte Oberfläche eines Rotorblattes / Bildquelle: GETproject

So klein und doch so stark – Regentropfen können große Schäden auf Oberflächen von Rotorblättern verursachen. Das Fraunhofer IWES baut deshalb gemeinsam mit Partnern aus Industrie und Forschung einen Teststand auf, mit dessen Hilfe witterungsbeständigere Beschichtungen für Rotorblätter entwickelt werden sollen.

Rotorblätter sind starken Umweltbelastungen ausgesetzt. Regen, Hagel, Sand, salziges Meerwasser und Schmutz treffen auf die Oberflächen und führen insbesondere an den Flügelvorderkanten zu Verschmutzungen und Aufrauungen der Lack- und Beschichtungssysteme. Temperaturwechsel und UV-Strahlung verstärken diese Effekte noch. Materialabtrag sowie Rissbildung durch Regenerosion und damit sich zunehmend verschlechternde aerodynamische Eigenschaften der Flügel sind die Folge. Diese Veränderungen beeinträchtigen nicht nur die Effizienz der Windenergieanlage (WEA), sie verursachen auch höhere Geräuschemissionen. Da Rotoren künftig schneller drehen sollen, um die Effizienz von Offshore-WEA zu steigern, verschärft sich die Problematik. Mit zunehmender Geschwindigkeit treffen die Regentropfen noch härter auf die Beschichtungen und führen zu noch größeren Schäden.

Forscher des Fraunhofer IWES wollen einen Prüfstand entwickeln, mit dem erstmals die Beständigkeit von Rotorblattbeschichtungen gegen Regenerosion auch unter Klimatisierung bewertet werden kann. Zu diesem Zweck entsteht im Rahmen des Verbundprojekts Regenerosion an Rotorblättern, koordiniert vom IWES-Forscher Benjamin Buchholz, ein klimatisierter Teststand mit rotierenden Armen, in der Modellflügel mit einer Blattspitzengeschwindigkeit bis zu 160 m/s getestet werden können. Die Testbedingungen sind hierbei variabel – Umlaufgeschwindigkeiten und klimatische Bedingungen können entsprechend realer Einsatzbedingungen der jeweiligen Rotorblätter individuell eingestellt werden. Die nötigen Grundlagen bieten Wetter- und Betriebsdatenaufzeichnungen. So soll gleichermaßen die Qualität des Prüfstandes als auch die Validität der erhaltenen Ergebnisse sichergestellt werden. Die Beurteilung der Schadensmechanismen dient als Grundlage für die Optimierung von Beschichtungsmaterialien wie Folien und Lacke und für das Einleiten weiterer Maßnahmen wie beispielsweise Änderung der WEA-Betriebsführung oder Anpassung der Wartungsintervalle.

Zusätzlich zum Projekt wird vom Partner Automation Dr. Nix GmbH & Co. KG ein mobiles System für die Qualitätskontrolle und Schichtdickenmessung von Rotorblattbeschichtungen entwickelt. Bisher erfolgt die Schichtdickenmessung mithilfe der Zeitbereich-Terahertz-Spektroskopie im Labor. So werden Beschichtungssysteme aus mehreren Lagen nichtmetallischer Materialien berührungslos untersucht. Für den Regenerosionsteststand wollen die Forscher ein portables Inspektionssystem entwickeln, das auch für den mobilen Einsatz im Feld geeignet ist und damit weniger aufwändige, schnellere und günstigere Untersuchungen von Rotorblättern ermöglicht.

Das Projekt Regenerosion an Rotorblättern hat ein Gesamtvolumen von 1,4 Mio. Euro und wird vom Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) gefördert (Kennziffer 41V6477). Es läuft noch bis September 2016. Weitere Projektpartner sind das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, renommierte Unternehmen der Beschichtungsbranche wie die BASF Coating GmbH und Epurex Films GmbH & Co. KG, ein Bayer MaterialScience-Unternehmen sowie die Rotorblatt- und Windenergiespezialisten cp.max Rotortechnik GmbH & Co. KG, GETproject GmbH & Co. KG sowie die Renewably Energy Test Centre GmbH (RETC).

Aktuelle Onlineartikel

-

19. 02. 2026 Biobasierte Fasern mit gutem Flammschutz

-

19. 02. 2026 Beton als CO₂-Senke

-

18. 02. 2026 Biobasierter Hochleistungskunststoff für die Elektroindustrie

-

18. 02. 2026 Laufzeitrekord und erste Stromerzeugung mit kompressorloser Wasserstoffgasturbine

-

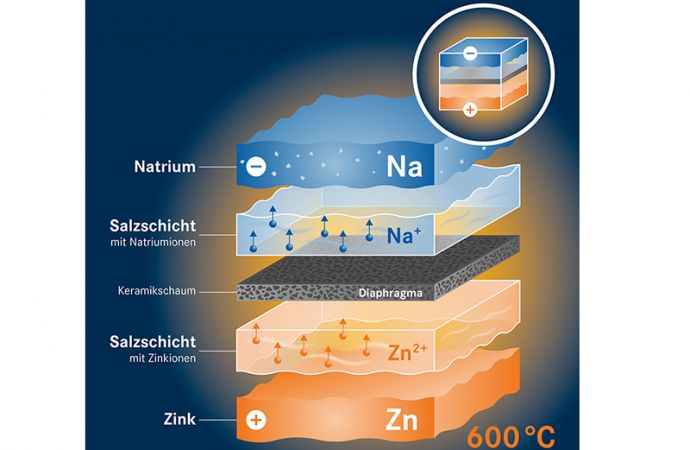

17. 02. 2026 Blick durch die Röntgenbrille –Alterungsprozesse in Natrium-Zink-Salzschmelzbatterien entschlüsselt

-

28. 01. 2026 Wolfram: Dual-Use als Waffe im Rohstoffkrieg