Potenzial von modernen Zink-Druckgusslegierungen ausschöpfen

Dank des effizienten Warmkammer-Druckgießverfahrens können Bauteile aus Zink-Gusslegierungen in kurzer Zeit in großen Stückzahlen produziert werden und kommen aufgrund ihrer hohen Oberflächen- und Bauteilqualität in vielen Industrien zum Einsatz. Als Strukturelemente, Getriebegehäuse, Verbindungselemente oder Gehäuse für Sensorik und Elektronik - nicht jedoch für anspruchsvolle, zyklisch hoch belastbare Anwendungen. Hierzu fehlen zuverlässige Kennwerte zur Betriebsfestigkeit. Forschende aus dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF haben deshalb das zyklische Werkstoffverhalten verschiedener Zink- Druckgusslegierung untersucht und in einem Bemessungskonzept zusammengefasst.

Das Warmkammer-Druckgießverfahren ist aufgrund seiner kurzen Zykluszeiten und hohen Produktivität das wichtigste Fertigungsverfahren für Bauteile aus Zinkwerkstoffen. Im Vergleich zu Aluminium zeichnen sich Zink-Druckgusslegierungen durch ihren niedrigen Schmelzpunkt und die Möglichkeit aus, dünnwandigere Gussteile mit hoher Oberflächenqualität und Maßhaltigkeit herzustellen. Allerdings werden Legierungen für Zinkdruckguss aufgrund fehlender Kennwerte und Bemessungsmethoden für die Beschreibung des zyklischen Werkstoffverhaltens selten für zyklisch hochbelastete Bauteile eingesetzt. Dieses Potenzial soll gehoben werden.

Analyse des zyklischen Werkstoffverhaltens

Um eine Grundlage zur Abschätzung des Bauteilverhaltens unter zyklischer Beanspruchung zu schaffen, haben Fraunhofer-Forschende in dem Projekt Zynk-Guss das zyklische Werkstoffverhalten für die Legierung Zamak 5 (ZP0410) unter Berücksichtigung des spannungsmechanischen, technologischen sowie statistischen Größeneinfluss ermittelt. Dehnungsgeregelte Schwingfestigkeitsuntersuchungen auf servo-hydraulischen Versuchsständen zeigten das plastische Verformungsverhalten.

Den größten Einfluss auf die Schwingfestigkeit hat gerade bei dünnwandigen Strukturen die durch den Druckgießprozess ausgeprägte lokale Mikrostruktur, was metallographische Untersuchungen an Proben und Bauteilen verdeutlicht haben.

Bemessungskonzept zur Bewertung der Lebensdauer

Die Fraunhofer-Experten befassen sich mit dem gesamten Bauteilentwicklungsprozess und mit der Übertragbarkeit der Forschungsergebnisse für die Anwenderindustrien. Auch in Richtlinien und Normen fließe die Ergebnisse ein. Ein zentrales Ergebnis von ZynkGuss ist ein neues Bemessungskonzept, dass die zyklischen Untersuchungen und Ergebnisse aus der Gießprozesssimulation berücksichtigt. Diese Resultate zeigen, dass moderne Legierungen für Zinkdruckguss auch für hochbeanspruchte Anwendungen geeignet sind.

Das neue Bemessungskonzept zur Bewertung der Lebensdauer von zyklisch beanspruchten Bauteilen aus Zink-Druckguss erhöht ihr Einsatzpotenzial (Bild: Fraunhofer LBF)

Potenzial als Kunststoffersatz in einer Circular Economy

Der erfolgreiche Projektabschluss ist ein entscheidender Schritt, um Zinklegierungen für Druckguss in anspruchsvollen Anwendungen zu etablieren. Die Ergebnisse helfen, das Potenzial dieser Werkstoffe im Hinblick auf Nachhaltigkeit und Leichtbau voll auszuschöpfen. Ingenieure, Hersteller, Entscheidungsträger im Gebäudebereich (Fenster, Türen, Schlösser und Sicherheitstechnik) und der Automobilbranche, taktil und optische hochwertige Flächen sowie Sicherheitsbauteile wie Gurtstraffer, können profitieren. Der große Vorteil von Zinklegierungen für Druckgussanwendungen: sie sind zu 100 % recyclebar. Im Vergleich zu Aluminium ist kein Downcycling durch Verunreinigungen zu erwarten. Sie sind leistungsstark und erfüllen aller Voraussicht nach die strengen, bald in Kraft tretenden EU-Richtlinien. Sie stellen damit eine Alternative zu nicht recyclingfähigen Kunstoffen beispielsweise bei hochwertigen Verpackungen dar.

Zum Fraunhofer LBF

Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt steht seit 1938 für Sicherheit und Zuverlässigkeit von Leichtbaustrukturen. Mit seinen Kompetenzen auf den Gebieten Betriebsfestigkeit, Systemzuverlässigkeit, Schwingungstechnik und Polymertechnik bietet das Institut heute Lösungen für drei wichtige Querschnittsthemen der Zukunft: Systemleichtbau, Funktionsintegration und cyberphysische maschinenbauliche Systeme. Im Fokus stehen dabei Lösungen für gesellschaftliche Herausforderungen, wie Ressourceneffizienz und Emissionsreduktion sowie Future Mobility, wie die Elektromobilität und das autonome, vernetzte Fahren. Die Auftraggeber kommen unter anderem aus dem Fahrzeugbau, der Luftfahrt, dem Maschinen- und Anlagenbau, der Energietechnik, der Elektrotechnik, der Medizintechnik sowie der chemischen Industrie. Sie profitieren von ausgewiesener Expertise der rund 300 Mitarbeitenden und modernster Technologie auf mehr als 17.900 Quadratmetern Labor- und Versuchsfläche.

Aktuelle Onlineartikel

-

19. 02. 2026 Biobasierte Fasern mit gutem Flammschutz

-

19. 02. 2026 Beton als CO₂-Senke

-

18. 02. 2026 Biobasierter Hochleistungskunststoff für die Elektroindustrie

-

18. 02. 2026 Laufzeitrekord und erste Stromerzeugung mit kompressorloser Wasserstoffgasturbine

-

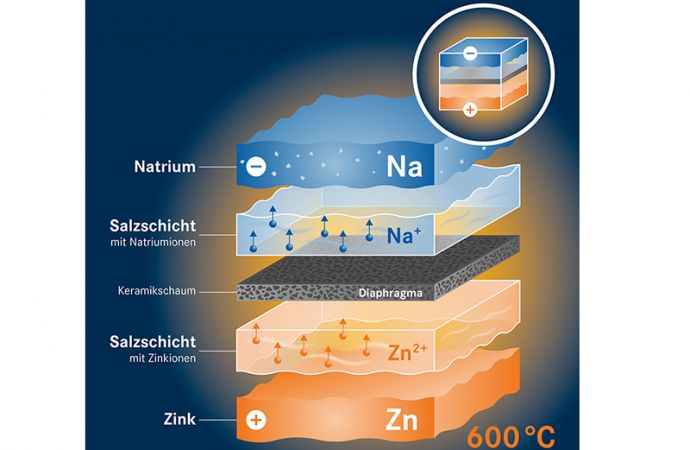

17. 02. 2026 Blick durch die Röntgenbrille –Alterungsprozesse in Natrium-Zink-Salzschmelzbatterien entschlüsselt

-

28. 01. 2026 Wolfram: Dual-Use als Waffe im Rohstoffkrieg