Effizienzsteigerung in der Keramikbranche

Überschüssige Glasur, die beim Auftragen auf die Keramik entsteht, wird in einem Behälter automatisiert aufgefangen und später wiederverwendet / Bildquelle: FGK, Andrea Frey

Die Produktion keramischer Erzeugnisse ist sehr ressourcenintensiv. Besondere Einsparpotenziale hinsichtlich der Ressourcen und Kosten bestehen in der Reduktion des anfallenden Ausschusses. Seit Anfang 2013 läuft im Rahmen des Innovationsclusters Metall-Keramik-Kunststoff (IMKK) das Projekt Ausschussminimierung durch effizienten Betrieb von Trocknern und Öfen, das vom rheinland-pfälzischen Ministerium für Wirtschaft, Klimaschutz, Energie und Landesplanung mit Mitteln des Europäischen Fonds für Regionale Entwicklung (EFRE) unterstützt wird. Hierbei werden keramikspezifische Ansätze zur Steigerung der Material- und Energieeffizienz exemplarisch bei einem Keramikproduzenten als Pilotvorhaben umgesetzt.

Vorausgegangen war eine Untersuchung des Forschungsinstituts für anorganische Werkstoffe – Glas/Keramik – GmbH (FGK) in Höhr-Grenzhausen in Zusammenarbeit mit sechs Keramikbetrieben: das Projekt Branchenkonzept zur Verbesserung der Material- und Energieeffizienz der Keramikindustrie in Rheinland-Pfalz. Die Glas- und Keramikindustrie ist in Rheinland-Pfalz ein typischer Industriezweig, der sich in einer Umbruchsituation befindet. Die Baukonjunktur, der hohe Importdruck und die rasant gestiegenen Energiepreise machen der Branche zu schaffen. Im Mittelpunkt des Branchenkonzepts standen die Ermittlung der Kostenstruktur in der Keramikbranche sowie die Untersuchung von Energie- und Materialeffizienz.

Im Rahmen der Analyse zeichnete sich ab, dass insbesondere die im Ausschuss, wie Trockenbruch oder Brennbruch, bereits enthaltenen Energie- und Personalkosten, die auch bei interner keramischer Wiederverwertung der Reststoffe als Verlust zu bewerten sind, von besonderer Bedeutung für die Branche sind. Weitere interessante branchenübergreifende Ansätze zur Effizienzsteigerung sind die Möglichkeiten zur Senkung der Brenntemperatur durch produktionsintegrierte Maßnahmen oder die Optimierung der Trocknungs- und Brennbedingungen.

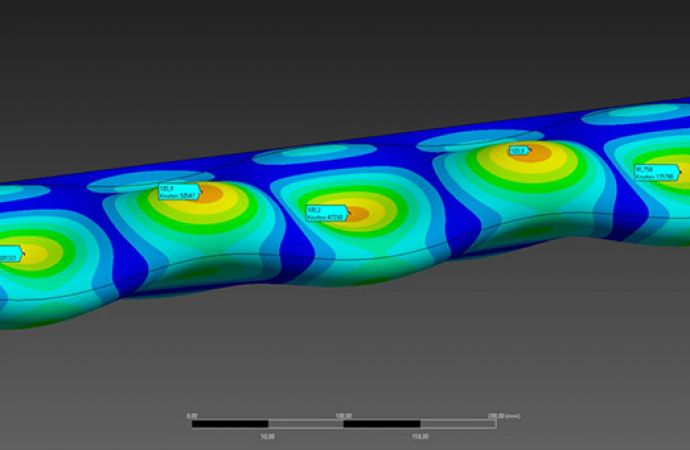

Eine Hauptursache für das Anfallen des besonders energie- und kostenintensiven Brennbruchs besteht darin, dass Trocken- und Brennaggregate nicht optimal betrieben werden. Keramikproduzenten koppeln Trocknungs- und Brennanlagen häufig auf vielfältige Weise miteinander, um beispielsweise die Abwärme aus den Öfen direkt zur Trocknung von Keramik zu nutzen. Die Kopplung verschiedener, parallel betriebener Öfen ist jedoch nicht immer ressourceneffizient.

Aufgrund schwankender Auftragslagen laufen einzelne Öfen heutzutage nicht mehr permanent unter Volllast, sondern liegen zum Teil über längere Zeiträume still. Das hat zur Folge, dass die Temperatur- und Druckverhältnisse der miteinander verbundenen Aggregate durch die gekoppelte Betriebsweise der Anlagen nicht konstant sind. Somit wird die Qualität der Produkte beeinträchtigt und Ausschuss entsteht. Hinzu kommt dass die einzelnen Anlagen im Hinblick auf ihren Energieverbrauch meist nicht optimal eingestellt sind. Vor allem vor dem Hintergrund drastisch steigender Energiepreise bietet eine Reduktion des Ausschusses enorme Einsparpotenziale für Keramikproduzenten.

Die keramikspezifischen Ansätze zur Steigerung der Material- und Energieeffizienz werden aktuell bei einem Keramikproduzenten im nördlichen Rheinland-Pfalz als Pilotvorhaben im Projekt zur Ausschussminimierung umgesetzt. Um die Anlagen hinsichtlich ihrer Energieeffizienz zu optimieren, ist zunächst eine sorgfältige Analyse der Ist-Situation erforderlich. Im Anschluss daran werden die Öfen schrittweise entkoppelt und entsprechende Veränderungen zur Optimierung der Betriebsweise eines jeden einzelnen Aggregats vorgenommen. Dies ermöglicht eine keramisch optimale Energieausnutzung bei gleichzeitiger Prozesssicherheit und daraus resultierender Ausschussminimierung.

Im Rahmen des Keramiknetzwerkes Umweltpartnerschaft Keramik Rheinland-Pfalz finden regelmäßig Informationsveranstaltungen in Höhr-Grenzhausen statt. Diese bieten eine Plattform für den Austausch der Unternehmen zu ihren aktuellen Resultaten bei der Effizienzsteigerung, informieren über Ergebnisse aus dem Projekt zur Ausschussminimierung und stellen die sukzessive Weiterentwicklung sicher.

www.metall-keramik-kunststoff.de

Aktuelle Onlineartikel

-

17. 11. 2025 From Lab to Fab – Innovative Front-End und Advanced-Packaging-Technologien für die Halbleiter-Wertschöpfungskette

-

17. 11. 2025 PET-Recycling ohne Qualitätseinbußen denkbar

-

03. 11. 2025 Mit Schwingungen Tragflächen enteisen

-

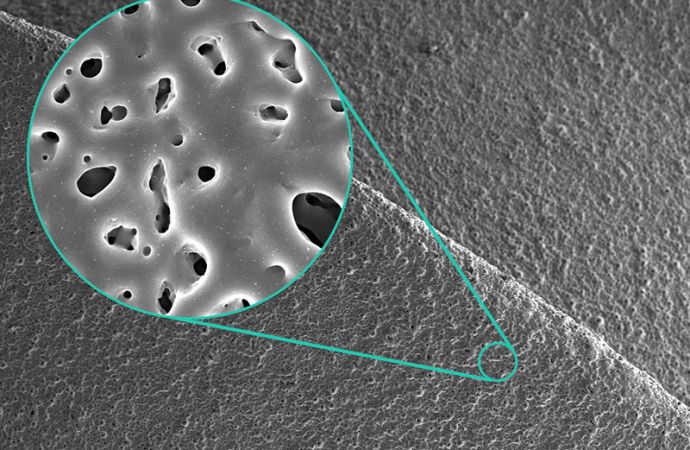

03. 11. 2025 Mit innovativen Oberflächen schnell zu sicheren Knochenimplantaten

-

02. 11. 2025 Batterie der Zukunft: Festkörperchemie für Hochenergiebatterien

-

22. 10. 2025 fem schafft zentralen Fachbereich für Werkstoffcharakterisierung und Bauteilprüfung