Neue Maßstäbe in der Implantattechnik

Stents sind medizinische Implantate, die Organwände von innen abstützen können. Der Fertigungsprozess der Implantate ist derzeit energie- und materialineffizient. Aus diesem Grund gehen Wissenschaftler der Universität und von Fraunhofer mit der Stentfertigung neue Wege durch Rundflechten.

Bisher wurden die kleinen Gittergerüste in Röhrenform aus Metall oder Kunststoff in einem indirekten Verfahren hergestellt. Die Gitterstruktur entstand beispielsweise durch Laserschneiden oder photochemisches Ätzen aus einem Röhrchen. Bei dieser Fertigungsmethode wurde viel Energie verbraucht und etwa 90 Prozent des Materials verschwendet. Abhilfe schafft jetzt die direkte Erzeugung der Gitterstruktur durch Rundflechten.

Das Flechtmuster einer konventionellen Flechtmaschine ist starr an die verwendeten Kurvenscheiben gebunden, über die die Spulenträger geführt werden. Das Muster ist damit nur durch ein aufwändiges Umrüsten veränderbar. Aufgrund dieser Beschränkungen hat die Firma Bossert+Kast aus Pforzheim eine neuartige flexible Rundflechtmaschine (FleRu) zur Fertigung von Stents entwickelt. Das universitäre Schwesterinstitut des Fraunhofer IPA, das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) war im Rahmen des Projekts für die Entwicklung des Steuerungskonzepts zuständig.

Die neue Flechtmaschine ist in der Lage, unterschiedliche Geflechte flexibel zu erzeugen und damit nicht nur die in der Textiltechnik gängigen Standardmuster mit verschiedenen Eigenschaften, sondern auch im nahtlosen Übergang individuelle Flechtmuster zu erstellen. Die am Fraunhofer IPA programmierte Steuerungstechnik stellt vorhandene Standardmuster systematisch dar und erlaubt die freie Gestaltung individueller Muster, die in ihrer Beschreibungsform durch die Maschine lesbar sind. Außerdem war das Fraunhofer IPA für den Schaltschrankbau zuständig, generierte Maschinenabläufe und programmierte die graphische Benutzeroberfläche. Nach Abschluss der Programmierung nahmen die Forscher mit einer Hardware-in-the-Loop-Simulation eine virtuelle Inbetriebnahme vor, um die Steuerung noch vor Fertigstellung des mechanischen Aufbaus zu testen. Die Herstellung beliebiger Geflechte durch die innovative Maschine erlaubt einen flexiblen Stent-Fertigungsprozess, der in Sachen Energie- und Materialeffizienz neue Maßstäbe setzt.

Aktuelle Onlineartikel

-

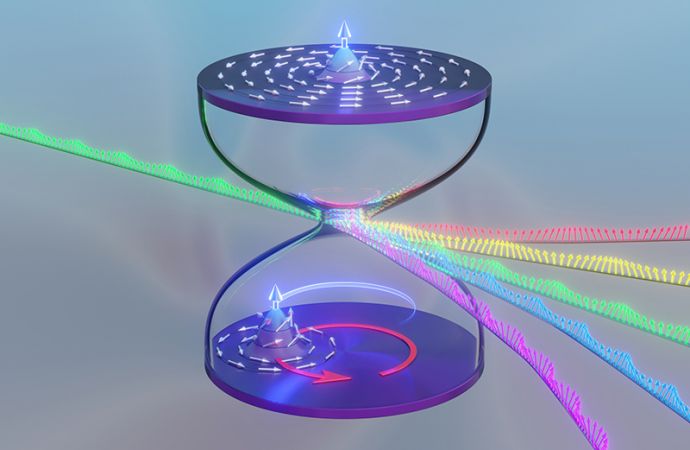

08. 01. 2026 Dresdner Team entdeckt überraschende Schwingungszustände in Magnetwirbeln

-

08. 01. 2026 Neue Aluminium-Ionen-Zellchemie auf dem Batterieprüfstand

-

07. 01. 2026 Autonomes Unterwasserschweißen – Projektverbund präsentiert KI-gestützten Schweißroboter für die maritime Instandhaltung

-

07. 01. 2026 Biotenside – Eine nachhaltige Alternative für Reinigungs- und Körperpflegemittel

-

06. 01. 2026 Gartenabfall und Ernterückstände in Kunststoff verwandeln

-

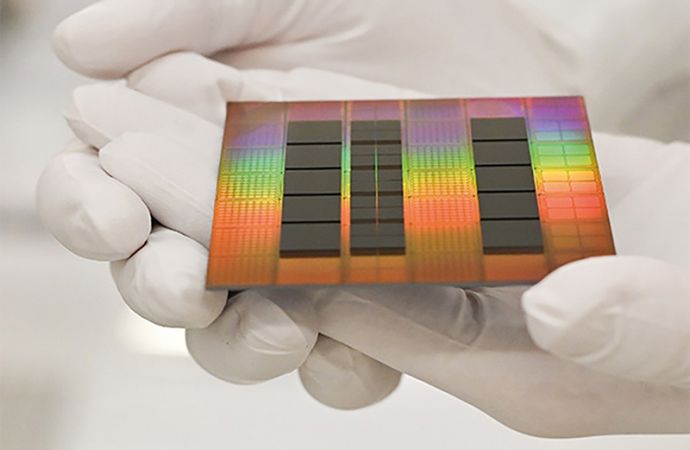

17. 11. 2025 From Lab to Fab – Innovative Front-End und Advanced-Packaging-Technologien für die Halbleiter-Wertschöpfungskette