Im Rahmen der Entwicklung antimikrobiell wirksamer keramischer Beschichtungen wurde Aluminiumoxid (Al2O3) mit geringen Anteilen metallischen Kupfers modifiziert und mittels atmosphärischem Kaltplasmaspritzens abgeschieden. Das in die Aluminiumoxidmatrix eingebettete Kupfer führte den Untersuchungen zufolge zu einer verbesserten Haftung am Substratwerkstoff.. Dies wirkt sich unter anderem vorteilhaft auf die Verschleißeigenschaften aus. Neben der erwarteten antimikrobiellen Wirksamkeit zeigten die resultierenden Mischschichten eine deutlich erhöhte Abrasionsbeständigkeit im Vergleich zu reinen Beschichtungen aus Aluminiumoxid.

1 Einleitung

In vielen technischen Anwendungen bestimmen die Eigenschaften der Oberfläche maßgeblich die Leistungsfähigkeit und Lebensdauer von Bauteilen. Moderne Beschichtungsverfahren leisten daher einen zentralen Beitrag zur gezielten Funktionalisierung von Werkstoffen, sei es zum Schutz vor Verschleiß, zur Erhöhung der Korrosionsbeständigkeit oder zur Realisierung zusätzlicher Eigenschaften wie Antihafteffekten oder antimikrobieller Wirkung.

Das atmosphärische Plasmaspritzen (APS) ist ein etabliertes Verfahren zur Herstellung keramischer und metallischer Schichten auf unterschiedlichsten Substraten. Beim Kaltplasmaspritzen, einer energieeffizienteren Variante mit deutlich geringerer thermischer Belastung, werden feinkörnige Pulverpartikel (typischerweise 10 µm bis 20 µm) mithilfe eines Argonplasmas aufgeschmolzen und mit hoher Geschwindigkeit auf eine vorbereitete Oberfläche geschleudert. Dort erstarren sie schichtweise, wobei eine charakteristische lamellare Mikrostruktur entsteht. Die Schichteigenschaften sind gezielt über die Auswahl geeigneter Spritzparameter und die spezifischen Besonderheiten des Spritzmaterials einstellbar. Mit typischen Plasmaleistungen unter 15 kW unterscheidet sich das Verfahren deutlich von konventionellen APS-Prozessen, die häufig mit 20 kW bis über 200 kW betrieben werden. Durch die vergleichsweise geringe Temperaturbelastung können auch temperaturempfindliche Substrate beschichtet werden, was das Einsatzspektrum erweitert, etwa im Bereich der optischen Industrie [1], in der Luft- und Raumfahrt [2] oder in der Medizintechnik [3, 4].

Ein weit verbreitetes Schichtmaterial im Bereich der Verschleißschutzanwendungen ist Aluminiumoxid (Al2O3). Es zeichnet sich durch hohe Härte, chemische Beständigkeit und Temperaturstabilität aus, bringt jedoch aufgrund seiner spröden Natur auch Einschränkungen mit sich, insbesondere unter mechanischer Belastung.

Im Zuge der Entwicklung funktionalisierter Oberflächen wurde im Rahmen eines Forschungsprojekts untersucht, inwieweit sich die Eigenschaften keramischer Beschichtungen durch die gezielte Dotierung mit metallischem Kupfer verändern lassen. Neben der angestrebten antimikrobiellen Wirkung, die bereits in [5] diskutiert wurde, zeigte sich im Rahmen der tribologischen Untersuchungen auch ein positiver Einfluss auf den abrasiven Verschleißwiderstand. Insofern konzentriert sich der vorliegende Artikel auf die Herstellung und Charakterisierung von Al2O3-Cu-Mischschichten, wobei neben der Mikrostruktur insbesondere die Abrasionsbeständigkeit und die Haftfestigkeit der Beschichtungen im Fokus stehen. Die Ergebnisse werden mit denen reiner Aluminiumoxidschichten sowie mit denen industriell eingesetzter Harteloxalschichten verglichen. Die tribologischen Kennwerte reiner Aluminiumoxidschichten wurden zuvor bereits in [6] beschrieben.

2 Herstellung und Analyse von kaltplasmagespritzten Al2O3-Mischbeschichtungen

Die Herstellung der Mischbeschichtungen aus Aluminiumoxid und Kupfer erfolgte in mehreren Schritten, beginnend mit der Vorbereitung der Substratoberfläche. Verwendet wurden flache Bleche und zylindrische Körper aus nichtrostendem Edelstahl 1.4301 (LT Blechbau GmbH & Co. KG), die zunächst durch Sandstrahlen mechanisch aufgeraut wurden. Als Strahlmittel kam kantiger Korund mit einer mittleren Korngröße von 130 µm (Hasenfratz GmbH) zum Einsatz, wodurch eine mittlere Oberflächenrauheit (Sa) von 2 µm bis 2,5 µm erreicht wurde. Im Anschluss wurden die Substrate in Ethanol ultraschallgereinigt und mit Druckluft getrocknet. Die Beschichtung selbst wurde mithilfe eines Argonplasmas aufgetragen. Dafür stand eine stromstärkegeregelte Kaltplasmaspritzanlage vom Typ InoCoat 3 (INO GmbH) zur Verfügung, bei der die Betriebsspannung automatisch an die eingestellte Stromstärke angepasst wird.

Als Spritzzusatzstoffe kamen ein kantiges Aluminiumoxidpulver (Kuhmichel Abrasiv GmbH, D50 = 17,2 µm) sowie ein sphärisch geformtes Kupferpulver (Eckart GmbH, D50 = 13,2 µm) zum Einsatz. Daraus wurden Pulvermischungen mit Kupferanteilen von 1,25 wt.%, 2,5 wt.% und 5 wt.% hergestellt. Bei den durchgeführten Beschichtungen erfolgte hauptsächlich eine Variation der Stromstärke sowie der Anzahl der Beschichtungsdurchläufe. Alle weiteren Prozessparameter blieben konstant (Tab. 1). Die Substrate wurden auf einem X-Y-Flächenportal (Festo Vertrieb GmbH & Co. KG) fixiert und während des Spritzprozesses mäanderförmig unter dem Plasmakopf verfahren.

Zur Charakterisierung der Beschichtungen wurden verschiedene etablierte Analysemethoden eingesetzt. Die Schichtdicke sowie die Oberflächenrauheit der beschichteten und sandgestrahlten Substrate wurden mit einem Konfokalmikroskop (MarSurf CM explorer, Mahr GmbH) erfasst. Durch die gezielte Maskierung des Substrats entstand während des Spritzprozesses eine Schichtstufe, entlang derer jeweils neun Einzelmessungen der Schichtdicke pro Probe durchgeführt wurden.

Zur Untersuchung der Schichttopografie kamen rasterelektronenmikroskopische Aufnahmen (REM: SUPRA 55VP, Carl Zeiss Microscopy GmbH) zum Einsatz. Die hochauflösenden Bilder ermöglichen eine detaillierte Analyse der Oberflächenstruktur und liefern wichtige Hinweise zur Ausbildung einzelner Partikel (Splats) sowie zur Verteilung von Poren und Einschlüssen in der Spritzschicht. Zur quantitativen Erfassung der Porosität wurden zehn benachbarte, nicht überlappende Querschliffaufnahmen ebenfalls mit dem genannten Konfokalmikroskop (Vergrößerung: 100fach) erstellt. Die Auswertung erfolgte mithilfe einer Grauwertanalyse mit der Bildverarbeitungssoftware ImageJ, bei der dunkle Porenbereiche automatisiert vom umgebenden Matrixmaterial abgegrenzt und flächenanteilig bestimmt wurden.

Die Haftfestigkeit wurde in Anlehnung an DIN EN ISO 4624 mithilfe von Stempelabrissversuchen ermittelt. Dafür wurden zunächst zylindrische Edelstahlprüfkörper an der Stirnfläche mit Aluminiumoxid beziehungsweise Aluminiumoxid-Kupfer beschichtet. Als Gegenstücke dienten separate Stahl-Prüfstempel, die zuvor sandgestrahlt, mit Pyrosil® beflammt und mit dem Primer SuraLink 021 (Sura Instruments GmbH) vorbehandelt worden waren. Im Anschluss wurden jeweils ein beschichteter Prüfkörper und ein vorbereiteter Prüfstempel mit Scotch-Weld DP460 verklebt und für 2 Stunden bei 65 °C ausgehärtet. Die Prüfung erfolgte für jeden Prozessparameter an fünf Vergleichsproben mit einer Universalprüfmaschine (Inspekt table 50 kN, Hegewald & Peschke Meß- und Prüftechnik GmbH).

Die Abrasionsbeständigkeit wurde in Anlehnung an DIN ISO 9352 mit einem Taber-Abraser (Typ 5131, Erichsen GmbH) untersucht. Dabei kamen Calibrade-Rollen des Typs H18 bei einem Gesamtprüfgewicht von 625 g (Gerätegewicht einschließlich Zusatzgewicht) zum Einsatz. Der Masseverlust wurde gravimetrisch nach jeweils 100 Umdrehungen bestimmt. Der Test wurde jeweils beendet, sobald das darunterliegende Substratmaterial sichtbar wurde. Nach Abschluss des Tests erfolgte zudem eine Auswertung des Schichtabtrags mittels Konfokalmikroskopie (insgesamt vier Messungen pro Probe), wobei die Tiefe der Reibradspuren im Vergleich zu umliegenden, unbelasteten Schichtbereichen vermessen wurde.

3 Wirkung von Kupferdotierungen auf Struktur und tribologische Eigenschaften

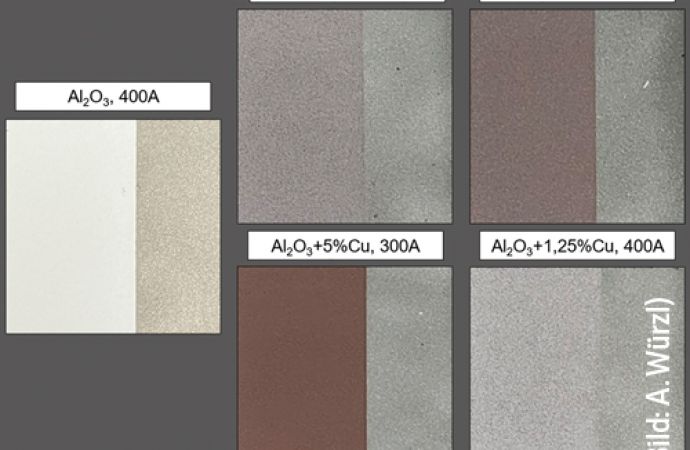

Die Al2O3-Cu-Beschichtungen erscheinen insgesamt grau bis kupferfarben, wobei die Farbintensität mit steigendem Kupferanteil zunimmt (Abb. 1). Bei niedrigen Stromstärken ist der Kupferton besonders ausgeprägt, während die Beschichtungen mit zunehmender Stromstärke eine zunehmend grautönige Färbung zeigen. Ursache hierfür ist der steigende Anteil an aufgeschmolzenem Aluminiumoxid, der bei höheren Plasmatemperaturen verstärkt in die Schicht eingebracht wird und die optische Wirkung des Kupfers überlagert. Reines Aluminiumoxid hingegen erscheint, unabhängig von der Stromstärke, stets weiß.

Abb. 1: Partiell beschichtete Edelstahlbleche (5 x 5 cm2) mit erzeugter Schichtkante; Vergleich zwischen Al2O3-Cu- und reinen Al2O3-Beschichtungen

Abb. 2: Ermittelte Schichtdicken in Abhängigkeit von der eingestellten Stromstärke; Vergleich zwischen Al2O3-Cu- und reinen Al2O3-Beschichtungen

Im Rahmen der durchgeführten Untersuchungen lagen die erzielten Schichtdicken in Abhängigkeit des untersuchten Parameterfeldes zwischen 20 µm und 60 µm. Mit steigender Stromstärke lässt sich ein deutlicher Anstieg der Schichtdicke beobachten (Abb. 2). Die Beschichtungsrate profitiert dabei von der gesteigerten thermischen Energie, welche ein intensiveres Aufschmelzen des Spritzmaterials begünstigt. Im Vergleich zu reinen Aluminiumoxidbeschichtungen zeigen die Mischschichten jedoch keine signifikanten Unterschiede in der resultierenden Schichtdicke.

Die Oberflächenrauheit der Mischbeschichtungen aus Aluminiumoxid und Kupfer liegt mit Sa-Werten zwischen 3,2 µm und 3,5 µm in einem engen Bereich und zeigt keine ausgeprägten Abhängigkeiten von der Stromstärke oder dem Kupferanteil. Die gemessenen Werte entsprechen weitgehend denen reiner Aluminiumoxidbeschichtungen. Rasterelektronenmikroskopische Aufnahmen (Abb. 3) zeigen die für das Plasmaspritzen typische, unregelmäßige Oberflächenstruktur mit einzeln erstarrten Partikeln (Splats), die sich teils überlappen. Zwischen den Partikeln treten vereinzelt Poren unterschiedlicher Größe auf, die in Abhängigkeit von der Prozessführung zur Ausbildung eines offenen Porennetzwerks beitragen können.

Abb. 3: REM- (links) und Querschliffaufnahme (rechts) einer Al2O3-Cu-Beschichtung (350 A) mit typischer Lamellarstruktur; im Querschliff erscheinen Kupferpartikel weiß, keramische Matrix dunkelgrau und Poren schwarz

Auffällig ist, dass kupferhaltige Bereiche an der Oberfläche deutlich glatter erscheinen, was auf das bessere Aufschmelzverhalten von Kupfer im Vergleich zur keramischen Matrix zurückzuführen ist. Durch die höhere Wärmeleitfähigkeit und geringere Schmelztemperatur wird Kupfer stärker verflüssigt, was lokal zu einer gleichmäßigeren Verteilung und Glättung beiträgt, ohne jedoch den mittleren Rauheitswert signifikant zu beeinflussen.

Zur weiterführenden Charakterisierung der Schichtmorphologie wurden Querschliffe angefertigt. Einen exemplarischen Querschliff zeigt Abbildung 3 rechts. Zu erkennen ist der typische lamellare Aufbau mit feinen Grenzflächenrissen und lokal eingelagerten Poren. Im Querschliff sind die einzelnen Bestandteile klar voneinander abgegrenzt. Das keramische Matrixmaterial erscheint dunkelgrau, während eingebettete Kupferpartikel als helle bis weiße Einschlüsse erkennbar sind. Die Poren hingegen sind als schwarze Bereiche deutlich zu identifizieren. Die ermittelte Gesamtporosität der Al2O3-Cu-Schichten liegt im untersuchten Stromstärkebereich zwischen 1 % und 12 % und nimmt mit steigender Stromstärke deutlich ab. Der stärkste Rückgang wurde im Bereich zwischen 300 A und 350 A beobachtet.

Die in Abbildung 4 dargestellten Porositätswerte basieren auf einer quantitativen Grauwertanalyse von lichtmikroskopischen Querschliffaufnahmen. Dabei wurden dunkle Porenbereiche und die helle Matrix mithilfe der Bildverarbeitungssoftware ImageJ ausgewertet und der Flächenanteil der Poren bestimmt.

Abb. 4: Porositätswerte der Al2O3-Cu- und reinen Al2O3-Beschichtungen ermittelt durch Grauwertanalyse von lichtmikroskopischen Querschliffaufnahmen

Im direkten Vergleich mit reinem Aluminiumoxid weisen die dotierten Beschichtungen bei gleicher Stromstärke systematisch niedrigere Porositätswerte auf. Bei 400 A beträgt die Porosität der Mischschicht aus Aluminiumoxid und Kupfer lediglich rund 1 %, während reine Aluminiumoxidschichten unter identischen Bedingungen über 4 % aufweisen. Dieses Verhalten lässt sich durch das unterschiedliche thermophysikalische Verhalten beider Komponenten erklären. Während Aluminiumoxid nur partiell aufgeschmolzen wird, verflüssigt sich Kupfer unter den gegebenen Bedingungen deutlich stärker und kann beim Auftreffen als Füllmaterial zwischen den keramischen Partikeln wirken. Die Kupferphase trägt somit zur verbesserten Verdichtung der Schicht bei und reduziert die Ausbildung offener Poren im Gefüge. Zwischen den verschiedenen Kupfergehalten ergibt sich keine Abhängigkeit.

Zur Beurteilung der Verbundfestigkeit wurden Stempelabrissversuche nach DIN EN ISO 4624 durchgeführt. Die Ergebnisse sind in Abbildung 5 zusammengestellt. Untersucht wurden sowohl rein keramische Aluminiumoxidschichten als auch kupferdotierte Varianten mit 1,25 wt.%, 2,5 wt.% und 5 wt.% Kupferanteil der Pulvermischung bei Stromstärken zwischen 350 A und 500 A. Die Haftfestigkeit der reinen Aluminiumoxidschichten sowie der kupferhaltigen Varianten mit 1,25 wt.% und 2,5 wt.% Kupfer, jeweils abgeschieden bei 350 A, liegt im Mittel bei etwa 10 MPa. Mit steigender Stromstärke nimmt die Verbundfestigkeit deutlich zu. So erreichen die kupferhaltigen Beschichtungen mit 2,5 wt.% Kupfer bei 500 A bis zu 23 MPa. Eine vergleichbare Festigkeit wurde auch bei der kupferhaltigen Schicht mit 5 wt.% Kupfer beobachtet, die bei 350 A appliziert wurde.

Abb. 5: Haftfestigkeit der Al2O3-Cu- und reinen Al2O3-Beschichtungen, bestimmt mittels Stempelabrissversuch nach DIN EN ISO 4624

Der beobachtete Anstieg der Haftfestigkeit lässt sich durch das Zusammenspiel von Prozessparametern und Kupfergehalt erklären. Höhere Stromstärken führen zu einer verbesserten Aufschmelzung der Partikel und begünstigen die plastische Verformung beim Aufprall, wodurch sich ein dichterer und homogenerer Grenzbereich zum Substrat ausbildet. Zusätzlich verbessert der höhere Kupferanteil die Verbundqualität, da das gut verflüssigte Kupfer als bindende Phase zwischen den spröderen Aluminiumoxidstrukturen wirkt. Diese Interpretation wird durch die Porositätsdaten (Abb. 4) gestützt. Sinkende Porositätswerte korrelieren mit einem Anstieg der Haftfestigkeit und deuten ebenfalls auf eine dichtere Mikrostruktur hin. Das Bruchbild aller untersuchten Proben zeigte einen vollständigen Adhäsionsbruch an der Grenzfläche zwischen Beschichtung und Substrat. Auf den Prüfkörpern waren nach dem Abriss keine Beschichtungsrückstände mehr erkennbar.

Zur Bewertung der Abrasionsbeständigkeit wurden Taber-Abraser-Tests gemäß DIN ISO 9352 durchgeführt. Abbildung 6 zeigt den Masseverlust sowie den Schichtdickenabtrag pro 1000 Zyklen für die untersuchten Al2O3-Cu-Beschichtungen im Vergleich zu einer reinen Schicht aus Aluminiumoxid sowie einer kommerziellen Harteloxalschicht. Die reine Aluminiumoxidbschichtung weist die höchste Abtragsrate auf. Bereits durch die Zugabe von 2,5 wt.% Kupfer reduziert sich der Masseverlust bei 350 A um etwa 30 %. Mit zunehmender Stromstärke verbessert sich die Abrasionsbeständigkeit weiter, bei 500 A sinkt der Masseverlust auf rund die Hälfte des Ausgangswerts. Auch der Schichtdickenabtrag verläuft in vergleichbarer Tendenz.

Abb. 6: Masse- und Schichtdickenabtrag der Al2O3-Cu- und reinen Al2O3-Beschichtungen in Abhängigkeit der bei Kaltplasmaspritzen verwendeten Stromstärke sowie einer kommerziellen Harteloxalschicht; als Parameter wurden der Masseverlust (linke Y-Achse) und Schichtdickenabtrag (rechte Y-Achse) jeweils pro 1000 Zyklen herangezogen und die Ausgangsschichtdicke (SD) ist für jede Probe jeweils dargestellt

Der beobachtete Anstieg der Abrasionsbeständigkeit lässt sich analog zur Haftfestigkeit durch das Zusammenspiel aus Kupfergehalt und Schichtmorphologie erklären. Der Einbau von Kupfer führt zu einer dichteren Mikrostruktur und wirkt gleichzeitig als duktiles Bindeglied innerhalb der spröden Aluminiumoxidmatrix. Dadurch wird die mechanische Belastung besser verteilt und lokaler Materialabtrag wirksam reduziert. Zur besseren Einordnung der Ergebnisse, wurde die gleiche Testprozedur an einer kommerziellen Harteloxalschicht mit vergleichbarer Schichtdicke durchgeführt. Die Harteloxalschicht zeigt hierbei zwar den geringsten Masseverlust, erreicht jedoch in Bezug auf den Schichtdickenabtrag ein ähnliches Niveau wie die Mischschichten aus Aluminiumoxid und Kupfer im Bereich von 400 A bis 450 A. Die bei 500 A abgeschiedenen Mischschichten wiederum weisen einen um 30 % niedrigeren Schichtdickenabtrag im Vergleich zur Harteloxal-Referenzschicht auf.

Harteloxalschichten entstehen durch anodische Oxidation von Aluminium in einem sauren Elektrolyten unter hohen Stromdichten und niedrigen Temperaturen. Dabei bildet sich eine harte Oxidschicht mit charakteristischer Porenstruktur, bestehend aus senkrecht zur Oberfläche ausgerichteten Säulenkanälen und einer dichten Sperrschicht am Substrat. Diese Kanäle werden prozessbedingt durch Reaktion mit Wasser verschlossen, weisen dadurch allerdings unterschiedliche Dichten und Widerstandsfähigkeiten im Vergleich zu kristallinem Aluminiumoxid auf [z. B. 7]. Der vergleichbare Schichtdickenabtrag der Harteloxalschicht trotz ihres geringen Masseverlusts könnte auf diese Mikrostruktur zurückzuführen sein. Zwar enthält die Schicht eine kompakte Zone, jedoch ist die äußere Säulenstruktur als porös zu bezeichnen und weist im Vergleich zu den Al2O3-Cu-Schichten einen geringeren Materialvolumenanteil auf. Dies könnte erklären, warum bei mechanischer Belastung schneller Schichtdicke abgetragen wird, ohne dass dabei übermäßiger Masseverlust entsteht.

Insgesamt zeigen die Ergebnisse, dass die entwickelten Mischbeschichtungen aus Aluminiumoxid und Kupfer hinsichtlich ihrer Abrasionsbeständigkeit mit einer etablierten Harteloxalschicht vergleichbar sind. Dies unterstreicht das Potenzial des Verfahrens für den Einsatz in funktionellen Verschleißschutzanwendungen.

4 Zusammenfassung

Ziel der vorliegenden Arbeit war die Entwicklung von verschleißbeständigen keramischen Beschichtungen auf Basis von Aluminiumoxid (Al2O3), die durch geringe Zugaben metallischen Kupfers (bis 5 wt.%) funktional erweitert wurden. Die Schichten wurden mit atmosphärischem Kaltplasmaspritzen auf Edelstahlsubstrate aufgebracht und systematisch hinsichtlich ihrer Schichtdicke, Rauheit, Porosität, Haftfestigkeit und Abrasionsbeständigkeit untersucht.

Die Ergebnisse zeigen, dass die Kupferdotierung bei geeigneter Prozessführung eine deutlich dichtere Schichtmorphologie begünstigt und die Haftfestigkeit im Vergleich zu reinem Aluminiumoxid mehr als verdoppelt werden kann. Gleichzeitig sinkt der Abrieb im Taber-Abraser-Test mit zunehmender Stromstärke um bis zu 50 %. Verglichen mit einer kommerziellen Harteloxalschicht weisen die Al2O3-Cu-Schichten zwar einen etwas höheren Masseverlust auf, zeigen jedoch bei den besten Beschichtungsparametern einen ähnlichen oder niedrigeren Schichtdickenabtrag. Dies wird auf die kompaktere, plastisch stabilisierte Lamellarstruktur der Spritzschichten zurückgeführt, die eine gleichmäßigere Belastungsverteilung ermöglicht.

Insgesamt stellen die kupferdotierten Aluminiumoxidschichten eine leistungsfähige Alternative zu konventionellen Oxidschichten dar, insbesondere dann, wenn neben mechanischer Beständigkeit auch eine antimikrobielle Wirksamkeit gefordert oder gewünscht ist. In solchen Fällen bieten sie eine technisch wie funktional geeignete Lösung für den Einsatz in anspruchsvollen Umgebungen.

Danksagung

Die Autoren danken Angelika Henning, Kathrin Höse und Dr. Martina Schweder für die durchgeführten Arbeiten zur Querschliffpräparation sowie Haftfestigkeits- und REM-Analysen. Das IGF-Vorhaben mit dem Förderkennzeichen 22318 BR/1 wurde durch das Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Literatur

[1] J. Xu, F. Kolbe, M. Teumer, O. Beier, A. Pfuch, M. Hashemzadeh: Kombinationsverfahren für Antireflexionsschichten auf Kunststoffen; Galvanotechnik 07/2023, Eugen G. Leuze Verlag, S. 488–493

[2] J. Xu, A. Henning, A. Pfuch, J. Schmidt, B. Kretzschmar, B. Grünler: Adhesive metallization on carbon-fiber-reinforced polymer (CFRP) by cold plasma spraying; in: Kupfersymposium 2021, (online); Available: https://kupfer.de/wp-content/uploads/2021/11/Tagungsband-Kupfer-Symposium-2021.pdf; (Zugriff am 29.07.2025)

[3] J. Xu, M. Körner, A. Henning, J. Schmidt, A. Pfuch, S. Spange: Mit Kaltplasmaspritzen die Bioaktivität von Kunststoffknochenersatz verbessern; Galvanotechnik 07/2022, Eugen G. Leuze Verlag S. 1100–1103

[4] J. Xu, A. Pfuch, T. Seemann, F. Froehlich, M. Schweder, T. Lampke: Characterization of ZnO-Doped Hydroxyapatite Coatings on PEEK Made by Hybrid Plasma Spraying Process for Biomedical Applications; Journals of Thermal Spray Technology, 2024; https://doi.org/10.1007/s11666-024-01841-0

[5] K. Horn, A. Würzl, S. Sachse, O. Beier, A. Pfuch: Kaltplasmagespritzte Al2O3-Cu-Kompositbeschichtungen mit antimikrobieller Kurz- und Langzeitwirkung; 2025 eingereicht zur Veröffentlichung bei Galvanotechnik

[6] A. Würzl, K. Horn, O. Beier, J. Xu, A. Pfuch: Kaltplasmagespritzte Al2O3-Beschichtungen: Herstellung und Charakterisierung; Galvanotechnik 4/2024, Eugen G. Leuze Verlag, S. 488–493

[7] T. W. Jelinek: Oberflächenbehandlung von Aluminium; Eugen G. Leuze Verlag, 1997

DOI: 10.7395/2025_9/Wuerzl1