Mit Hilfe von additiven Fertigungsverfahren lassen sich Kunststoffe mit unterschiedlichen Eigenschaften zu einem Produkt kombinieren. Dies erlaubt es, die Grundeinheiten von elektrischen Leiterplatten mittels Drucktechnik herzustellen, wobei der Aufwand weitgehend unabhängig von der hergestellten Stückzahl ist. Durch Drucken mit metallisierbaren Kunststoffen gelingt es, Leiterbahnen mit akzeptabler Leitfähigkeit auf elektrisch isolierendem Trägermaterial zu erzeugen. Die bisherigen Entwicklungen sind auf die Verwendung von Kunststoff mit einer maximalen Temperaturbelastung bis etwa 100 °C beschränkt. Um die bestehenden Verfahren der Leiterplattentechnik nutzen zu können, muss diese Temperaturobergrenze deutlich erhöht werden.

1 Motivation

Um schnell auf kundenindividuelle Wünsche und neue Marktanforderungen reagieren zu können, sind Flexibilität, Effektivität und Digitalisierung wichtige Faktoren bei der Produktentwicklung. Häufig werden zunächst Prototypen benötigt, die eine Engstelle im Entwicklungsprozess darstellen, da hierfür aufwändig Modelle und Werkzeugformen gefertigt werden müssen.

Die Technologie der additiven Fertigung, speziell das Verfahren Fused Deposition Modelling (FDM) bietet die Möglichkeit, Prototypen oder auch kundenindividuelle Produkte durch den schichtweisen Aufbau eines Objekts flexibel und effizient zu gestalten. Durch die kontinuierliche Verbesserung der Technologie handelt es sich inzwischen nicht nur um Verfahren für die Erstellung von Prototypen, sondern auch um ein wirtschaftlich effizientes Fertigungsverfahren für kleine und mittelgroße Serien eines Produkts. Insbesondere für die Elektronikindustrie erlaubt dieses Verfahren, geometrisch anspruchsvolle Schaltungsträger in kürzester Zeit zu fertigen.

Üblicherweise werden Leiterplatten aus mehreren Lagen, meist aus faserverstärkten Kunststoffen (Glasfaser-Epoxidharz-Gemisch) hergestellt. Die einzelnen Lagen werden von oben und unten mit Kupferfolie kaschiert, die in einem aufwändigen und zeitintensiven Ätzprozess strukturiert wird. Dabei wird die Kupferfolie zunächst mit einem fotoresistiven Lack überzogen, anschließend belichtet, entwickelt und geätzt. Im Anschluss werden die strukturierten Lagen verpresst und durchkontaktiert [1]. Für eine funktionsfähige Leiterplatte muss der Schaltungsträger noch mit den elektronischen Komponenten, meist durch einen Lötprozess, bestückt werden.

Alternative Verfahren zur Herstellung von Schaltungsträgern basieren auf der sogenannten MID-Technik (Molded Interconnected Devices). Dabei werden die Leiterbahnen auf den spritzgegossenen Kunststoffbauteilen entweder über Zweikomponentenspritzguss oder Laserstrukturierung selektiv realisiert [2]. Aufgrund der hohen Investitionskosten des Extruders und des Hochpräzisionslasers ist die Herstellung solcher Schaltungsträger bislang noch teuer.

2 Idee auf Basis von FDM

Für eine innovative und zugleich wirtschaftliche Fertigung von Leiterplatten ist eine hohe Flexibilität an Geometrien und Materialien bei möglichst niedrigen Kosten gefordert. Ähnlich wie beim Zweikomponentenspritzguss ist auch bei diesem Ansatz mehr als nur ein Material notwendig, um später eine Selektivität der Leiterbahnen zu gewährleisten. Das additive Fertigungsverfahren des FDM erfüllt all diese Anforderungen. Es ermöglicht ein hohes Maß an Gestaltungsfreiheit, den gleichzeitigen Druck mehrerer Kunststoffe und bietet ein breites Portfolio am Markt verfügbarer Filamente [3].

Die Idee eines Entwicklungsprojekts, aus dem sich die hier dargelegten Resultate ergeben haben, besteht darin, dass ein Kunststoff im Druckprozess die Substratplatte darstellen soll, während der andere Kunststoff die Leiterbahnstrukturen abbildet. Einige der erhältlichen Filamente sind besonders für die Leiterbahnstrukturen geeignet, da sie elektrisch leitfähig sind. Allerdings ist ihr spezifischer elektrischer Widerstand etwa 1000-fach größer als von Kupfer und damit nicht mit Metallen vergleichbar. Für Anwendungen mit niedrigen Strömen können die leitfähigen Kunststoffe verwendet werden, wohingegen höhere Ströme eine anschließende chemische Metallisierung mit Kupfer und Zinn (für den Oxidationsschutz) erfordern. Um die Selektivität der Metallisierung nur an den Leiterbahnstrukturen zu gewährleisten, darf der Substratkunststoff im gleichen Prozess nicht beschichtet werden.

Nach dem FDM-Druck und der selektiven Metallisierung der Leiterbahnstrukturen erfolgt der SMD-Bestückungsprozess (Surface-mounted device). Üblicherweise kommen hierfür Lötverfahren zum Einsatz. Bedingt dadurch, dass es sich bei den FDM-druckbaren Kunststoffen um Thermoplaste handelt, ist die Temperatur zum Bestücken durch deren viskoelastisches Verhalten limitiert. Oberhalb ihrer Erweichungstemperatur (TG) ändern sich die mechanischen Eigenschaften der Thermoplaste deutlich. Abhängig vom Lot benötigen Lötverfahren in der Regel Temperaturen über der Erweichungstemperatur (> TG) üblicher Thermoplaste. Da die Erweichungstemperatur nicht überschritten werden darf, ist das Löten zur Bestückung ungeeignet. Eine vielversprechende Alternative hierzu bietet die Klebetechnologie mit Leitklebern. Diese werden bei Raumtemperatur verarbeitet und benötigen zur Aushärtung maximal 150 °C [4].

3 Umsetzung und Ergebnisse

Die Umsetzung des Vorhabens wird im Rahmen des Förderprogramms Zentrales Innovationsprogramm Mittelstand durch die AiF Projekt GmbH unter den Kennzeichen ZF4017304, ZF4853801 und ZF4087116 gefördert. Das interdisziplinäre Konsortium besteht aus drei Partnern, wobei das Unternehmen 4D Concepts GmbH für den FDM-Druck, die Gigler Elektronik GmbH für den Aufbau und die Bestückung der Schaltungsträger und die Forschungseinrichtung Technische Universität Ilmenau für die Metallisierung mit Kupfer und Zinn verantwortlich sind.

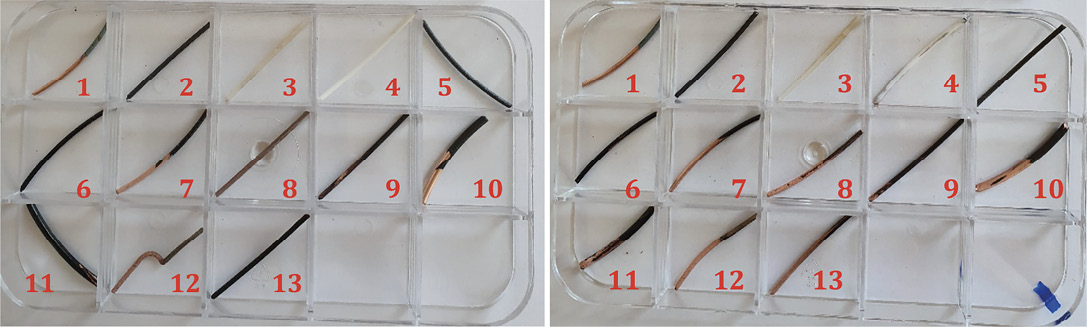

Die Auswahl der am Markt verfügbaren Filamente für den FDM-Druck ist groß [3]. Im Rahmen des Projekts wurden insgesamt 13 unterschiedliche Filamente beschafft, darunter zwei elektrisch leitfähige Filamente (Nr. 12 und Nr. 13). Aus Gründen der Geheimhaltung kann auf die Spezifikation der Filamente nicht im Detail eingegangen werden, aber alle hier untersuchten Filamente sind kommerziell erhältlich und wurden zunächst hinsichtlich ihrer Metallisierungseigenschaften untersucht, um geeignete Filamente für das Substrat und die Leiterbahn zu identifizieren. Für die Diskussion der Ergebnisse erfolgt die Zuordnung der verschiedenen Filamente durch entsprechende Nummerierung (Abb. 1).

Abb. 1: FDM-Filamente in ihrem Ausgangszustand vor der Metallisierung

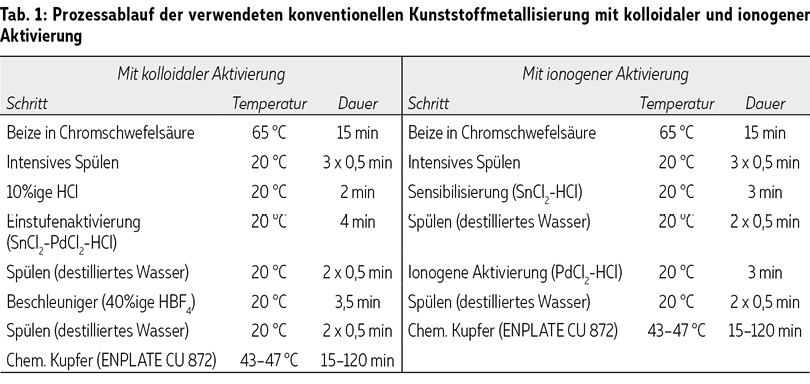

Obwohl der konventionelle Prozess der Kunststoffmetallisierung (Plating on Plastics) auf Bauteile aus Acrylnitril-Butadien-Styrol (ABS) ausgerichtet ist, wird dieser bewährte Prozessablauf auch für die Metallisierung der FDM-Filamente gewählt. Die FDM-Filamente werden dabei in Chromschwefelsäure gebeizt, anschließend erfolgen die Aktivierung der Oberfläche mit Palladiumkeimen (kolloidal oder ionogen) und schließlich die reduktive Metallisierung mit dem chemischen Kupferelektrolyten ENPLATE CU 872 des Unternehmens MacDermid Enthone (Tab. 1).

Die ersten Metallisierungsversuche erfolgten sowohl mit der kolloidalen als auch mit der ionogenen Aktivierung. Die Ergebnisse der beiden Aktivierungsverfahren nach 15-minütiger Kupfermetallisierung bei 45 °C sind unterschiedlich (Abb. 2). Da die Prozessroute der kolloidalen Aktivierung länger dauert und die Metallisierung unter gleichen Bedingungen nur schlecht reproduzierbar war, wird im weiteren Projektverlauf die ionogene Aktivierung genutzt.

Abb. 2: 15-minütige Kupfermetallisierung (Details in Tabelle 1) der 13 FDM-Filamente bei 45 °C mit kolloidaler (l.) und ionogener Aktivierung (r.)

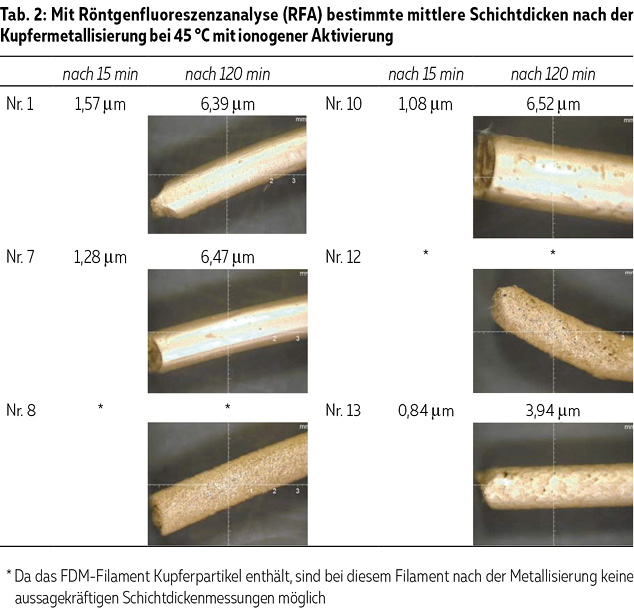

Mit der ionogenen Aktivierung konnten die Filamente Nr. 1, 7, 8 ,10, 12 und 13 ganzflächig mit Kupfer metallisiert werden. Demnach sind diese FDM-Filamente für die Leiterbahnstrukturen geeignet, während die Filamente Nr. 2, 3, 4, 5, 6, 9 und 11 als Substratmaterial in Frage kommen. Je nach Dauer der chemischen Metallisierung und der Art des Filaments wurden unterschiedliche Dicken der Kupferschicht erzielt (Tab. 2).

Um eine ausreichende Stromtragfähigkeit zu erreichen, ist eine Zielschichtdicke von etwa 10 µm erstrebenswert. Für den Metallisierungsprozess ist eine hohe Abscheiderate von Vorteil, sodass die Prozesszeit minimiert und die Produktionseffizienz maximiert wird.

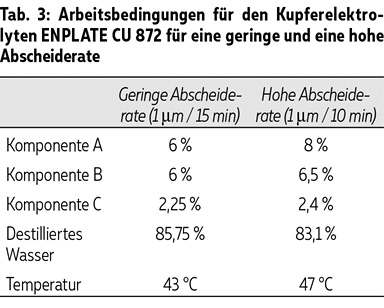

Um die Auswahl der Filamente für Leiterbahn und Substrat weiter einzugrenzen, wurden Metallisierungsversuche im Hinblick auf eine möglichst hohe Abscheiderate durchgeführt. Die Parameter hierfür sind die Konzentration des ENPLATE CU 872-Kupferelektrolyten sowie dessen Temperatur (Tab. 3).

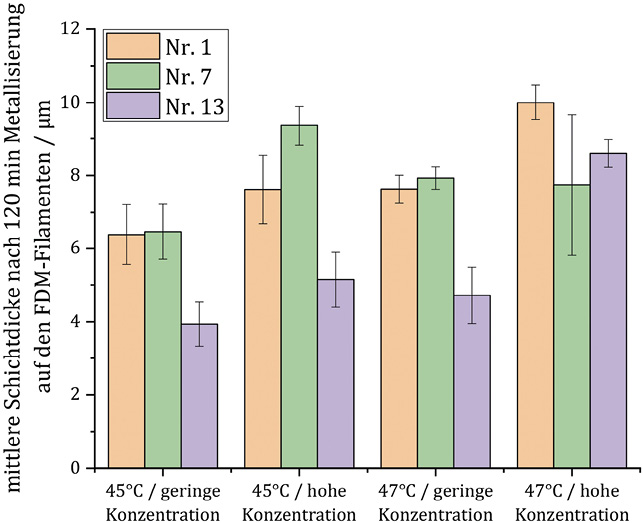

Abb. 3: Einfluss von Temperatur und Elektrolytkonzentration auf die mittlere Schichtdicke (gemessen mit RFA) der für 120 min metallisierten Filamente

Sowohl die Erhöhung der Temperatur als auch die Erhöhung der Konzentration führen zu einer höheren Abscheiderate, sodass bei gleicher Abscheidedauer etwa 1 µm bis 4 µm mehr Kupfer abgeschieden werden (Abb. 3). Versuchsreihen mit einer noch höheren Temperatur und Konzentration sind nicht zielführend, da es zur Fremdmetallisierung an der Behälterwand (Becherglas) kommt. Demnach sind die besten Bedingungen für eine schnelle Abscheidung eine Elektrolyttemperatur von 47 °C und eine erhöhte Konzentration der Elektrolytkomponenten mit 8 % A, 6,5 % B und 2,4 % C (Tab. 3).

Basierend auf den Metallisierungsversuchen der FDM-Filamente sind die Nr. 1, 7, 8, 10, 12 und 13 für die Leiterbahnstrukturen geeignet. Nr. 8 scheidet aufgrund seiner plastischen Verformung während des Metallisierungsprozesses aus; Nr. 10 besteht aus dem selben Kunststoff wie Nr. 1 und ist lediglich von unterschiedlichen Herstellern.

Demnach werden für die Leiterbahnstrukturen des FDM-Drucks die Filamente Nr. 1 und Nr. 7 favorisiert, Nr. 12 und Nr. 13 sind mögliche Ersatzkandidaten. Bei den Filamenten für das Substratmaterial werden Nr. 5 und Nr. 6 gewählt, da diese keine Tendenz zur Metallisierung zeigten, auch nicht bei höherer Temperatur und Konzentration. Eine endgültige Auswahl kann aber erst nach den Versuchen des FDM-Drucks erfolgen, da die Druckeigenschaften der Filamente einen wesentlichen Einfluss auf Strangbreite und Haftung zwischen Substrat- und Leiterbahnkunststoff haben.

Zunächst musste ein geeignetes FDM-System gefunden werden, das die gewünschten Anforderungen erfüllt. Die Wahl fiel schließlich auf den Toolchanger des Unternehmens E3D. Danach wurden bereits vorhandene Materialprofile an das System angepasst und in das Slicerprogramm aus dem Haus Prusa eingepflegt.

Nach der Einrichtung von Hard- und Software erfolgten die ersten Probedrucke. Wichtig waren, die Parametersätze der Substratmaterialien und die Auswahl der Haftmittel für das Druckbett aufeinander abzustimmen. Die Grundeinstellungen für den Druck des Substratmaterials wurden solange variiert und angepasst, bis der Druckprozess stabil lief.

Im Anschluss ging es zunächst darum, den selben Prozess für die Materialien, die selektiv beschichtet werden sollen, zu wiederholen. Eine Schlüsselstelle hierbei ist es, eine prozesssichere Haftung der beiden Materialien untereinander zu gewährleisten. Zurzeit wird die Haftung chemisch, mechanisch oder mit einer Kombination beider erzielt; auf nähere Details wird derzeit verzichtet.

Bis dato beschränken sich alle Versuche auf eine Schichthöhe von 0,2 mm mit einer 0,4 mm Düse, sowohl für das Substrat als auch den Leiterbahnkunststoff. Ausstehend sind Versuche zur Reduzierung der Strangbreite im Leiterbahnmaterial, mittels kleinerer Düsen bis hin zu selbst produzierten Düsen aus einer Kupferlegierung.

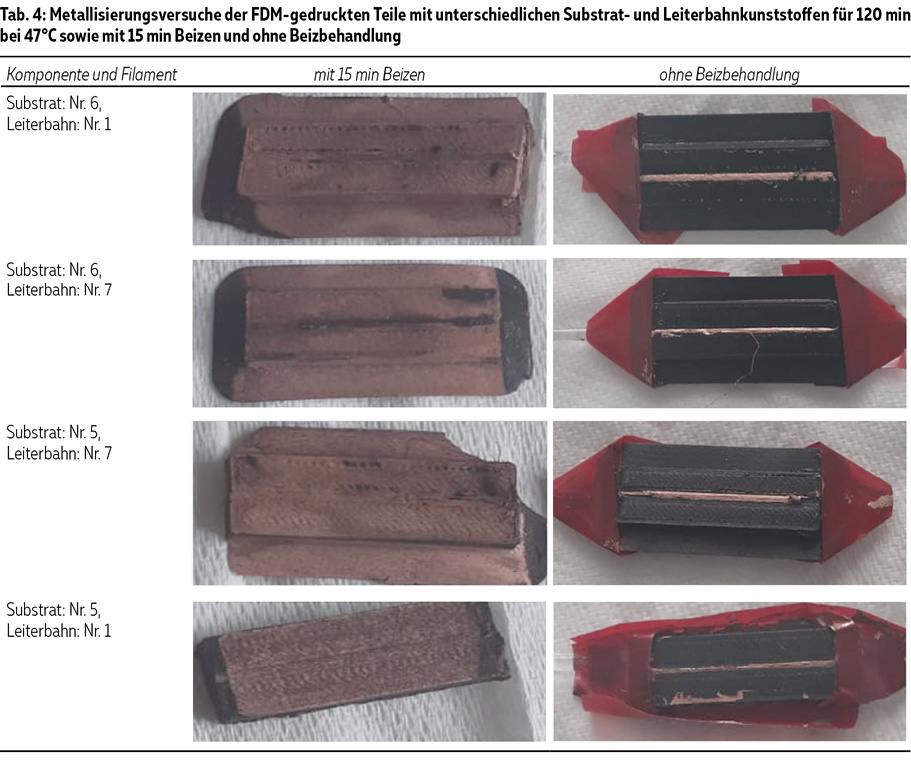

Von den ausgewählten Kunststoffen Nr. 1, 5, 6 und 7 wurden vom Partner 4D Concepts GmbH FDM-Teile gedruckt, die für anschließende Metallisierungsversuche bereitgestellt wurden. Die FDM-gedruckten Teile weisen bis zu 4-mal höhere Rauheiten auf als die reinen Filamente. Der arithmetische Mittelwert Ra und die Gesamthöhe des Profils Rt sind bei den Filamenten im Durchschnitt für Ra ~ 1,6 µm und Rt ~ 11,7 µm, wohingegen die Werte der gedruckten Teile durchschnittlich bei Ra ~ 4,6 µm und Rt ~ 47,6 µm liegen. Aufgrund der hohen Rauheit der FDM-

gedruckten Teile konnte zunächst keine selektive Beschichtung der reinen Leiterbahnstruktur realisiert werden (Tab. 4). Durch den Verzicht auf den Prozessschritt der Chromschwefelsäurebeize war eine selektive Beschichtung auf der Leiterbahnstruktur möglich (Tab. 4). Dieses Ergebnis ist besonders positiv zu bewerten, da wertvolle Prozesszeit eingespart wird und zugleich das von der REACh-Verordnung reglementierte Chrom(VI) im Prozessablauf entfällt.

4 Ausblick

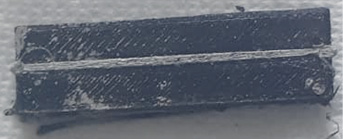

Erste Vorversuche zum Oxidationsschutz waren sehr vielversprechend, müssen aber im Weiteren hinsichtlich besserer Selektivität angepasst werden (Abb. 4). Mit einer nicht ausreichenden Selektivität der Kupferschicht kann es zu Kurzschlüssen im hergestellten Bauteil kommen, was für den technischen Einsatz unbedingt vermieden werden muss.

Abb. 4: Metallisierungsversuch einer FDM-gedruckten Probe (Nr. 1 als Leiterbahnkunststoff und Nr. 5 als Substratkunststoff); 120 min chemisch abgeschiedenes Kupfer bei 47 °C und 60 min Kontaktverzinnung bei 50 °C

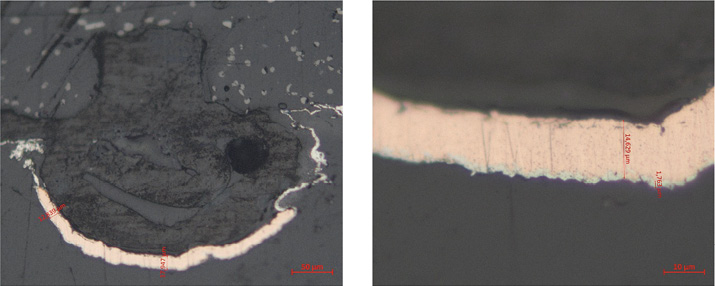

Abb. 5: Querschliff der metallisierten FDM-gedruckten Probe aus Abbildung 4 in 10-facher (links) und 100-facher Vergrößerung

Für den Oxidationsschutz wurde auf den etwa 10 µm dicken Kupferleiterbahnen zusätzlich eine etwa 1 µm dicke Zinnschicht aufgebracht. Den verwendeten Elektrolyten für die Kontaktverzinnung SN 30-1 hat die Schlötter Galvanotechnik bereitgestellt. Die Verzinnung erfolgte bei 50 °C für 1 h an den zuvor verkupferten Leiterbahnen, was letztlich ein Kompromiss von Prozesstemperatur und -dauer darstellt. Die ersten Ergebnisse der Kontaktverzinnung zeigen im Querschliff ein gutes Haftungsbild (Abb. 5) und sind ein guter Ausgangspunkt für weiter Anpassungen.

Im weiteren Verlauf des Projekts werden Haftfestigkeitsmessungen sowie Messungen zur Bewertung der elektrischen Leitfähigkeit in einem Vier-Spitzen-Messplatz durchgeführt. Außerdem sollen die Leiterbahnstrukturen auf den Schaltungsträger feiner und komplexer werden, um die Bestückung der SMD-Komponenten vom Partner Gigler Elektronik GmbH mit einer innovativen Leitklebetechnologie durchzuführen.

Für die Definition der oberen Einsatztemperaturen bei der Bestückung haben im Vorfeld dynamisch-mechanische Analysen (DMA) stattgefunden. Dabei zeigte es sich, dass die meisten der untersuchten FDM-Filamente nicht dauerhaft Temperaturen oberhalb von 100 °C ausgesetzt werden dürfen. Dies schränkt die für die Bestückung verwendbaren leitfähigen Klebstoffe hinsichtlich ihrer Aushärtetemperaturen (≤ 100 °C) ein, sodass sich neue Herausforderungen beim Bestückungsprozess ergeben.

Kontakt

Anna Endrikat, E-Mail: anna.endrikat@tu-ilmenau.de

Lara Eggert, E-Mail: lara.eggert@tu-ilmenau.de

Literatur

[1] Risse, A. (2012). Leiterplattentechnologie. In: Fertigungsverfahren der Mechatronik, Feinwerk- und Präzisionsgerätetechnik. Vieweg+Teubner Verlag, Wiesbaden. https://doi.org/10.1007/978-3-8348-8312-4_7

[2] www.3d-mid.de/technologie/herstellungsverfahren

[4] www.panacol.de/panacol/brochures/elecolit-elektrisch-und-thermisch-leitende-kleber.pdf

1 TU Ilmenau, Fachgebiet Elektrochemie und Galvanotechnik, Gustav-Kirchhoff-Straße 6, D-98693 Ilmenau

2 4D Concepts GmbH, Frankfurter Straße 74, D-64521 Gross-Gerau

3 Gigler Elektronik GmbH, Industriestraße 8, D-94357 Konzell