Aus ionischen Flüssigkeiten lassen sich Metalle abscheiden, die aus wässrigen Elektrolyten nicht zugänglich sind. Zu diesem Zweck wurden die Legierungsabscheidungen von Wolfram und Silber als Ersatz für massive Tränkwerkstoffe für elektrische Kontaktanwendungen untersucht. Dabei konnte ein zweiphasiges Wolfram-Silber-System mit einem Wolframgehalt von 50 % mit relevanter Schichtdicke aus einer [EMIm]Cl:AlCl3-Mischung abgeschieden werden. Die Abscheidung erfolgte außerhalb der Glovebox mittels Pulsstrom.

Metals that are not accessible from aqueous electrolytes can be electrodeposited from ionic liquids. For this purpose, the alloy depositions of tungsten and silver as a substitute for solid impregnating materials for electrical contact applications were investigated. A two-phase tungsten-silver system with a tungsten content of 50 % and relevant layer thickness was deposited from a [EMIm]Cl:AlCl3mixture. The deposition was carried out outside the glove box by means of pulsed current.

1 Einleitung

Industriell werden Kontaktwerkstoffe aus Silber (Ag) und Wolfram (W) als Tränkwerkstoffe erzeugt. Dazu wird Wolframpulver zunächst gepresst und gesintert. Die dabei entstehenden Poren des festen Sintergerüsts werden durch anschließendes Tauchen in flüssiges Silber aufgefüllt. Die Kombination von Silber und Wolfram verbindet dabei die hervorragende thermische und elektrische Leitfähigkeit von Silber mit der Abbrandfestigkeit des hochschmelzenden Wolframs. Im industriellen Maßstab haben diese zweiphasigen Werkstoffe einen Massengehalt an Wolfram von wW = 50–80 % [1]. In elektrischen Kontakten werden diese Werkstoffe zum Beispiel in Hochstromschützen verwendet, wo sie gegen Kontaktverschweißen und Lichtbogenerosion beständig sein müssen.

Ziel des Vorhabens war es, einen elektrochemischen Prozess zu erforschen, der das Potential hat, diese massiven Bauteile durch galvanisch hergestellte Schichten zu ersetzen. Dadurch wäre es möglich, diesen Werkstoff in einem effizienteren Verfahren kostengünstiger und mit geringerer Masse herzustellen.

Zu diesem Zweck wird üblicherweise die elektrochemische Beschichtung von Materialien aus wässrigen Elektrolyten durchgeführt. Obwohl Wolfram ein relativ edles Elektrodenpotential von -0,12 V (im Vergleich: Ni -0,24 V, Zn -0,76 V) aufweist, ist es nicht aus wässrigen Elektrolyten abscheidbar. Dies ist in der geringen Überspannung für Wasserstoff begründet, so dass nach einer gebildeten Wolfram-Monolage nur noch Wasserstoff entwickelt wird. Eine Legierungsabscheidung minimiert diesen Effekt, so dass Legierungen aus wässrigen Elektrolyten mit geringen Wolframgehalten bekannt sind [3]. Dieser Effekt wird als induzierte Ko-Abscheidung bezeichnet.

Es hat sich gezeigt, dass Nickel, Eisen und Kobalt die wirksamsten Elemente sind, um die Ko-Abscheidung von größeren Wolframmengen zu induzieren [3–5]. Geringe Mengen von Wolfram können auch zusammen mit Silber abgeschieden werden. In der Patentliteratur [6, 7] wird dazu ein Verfahren mittels Pulsabscheidung aus einer wässrigen Lösung beschrieben. Zusätzlich verwendet das Verfahren Komplexbildner, wie zum Beispiel Citrat, zusammen mit einem Aufheller in einem pH-Bereich von 6,5 bis 8,0, um Schichten mit einem Massenanteil von bis zu 8,7 % zu erzeugen. Kola et al. zeigten Dünnschichtabscheidungen von Silber-Wolfram aus sauren Thioharnstoff-Citrat-Elektrolyten, die 18 % W enthielten [8].

Der Mechanismus der elektrochemischen Abscheidung von Wolfram ist jedoch nicht grundlegend verstanden. Durch chemische Abscheidungen konnten dünne Schichten einer Silber-Wolfram-Legierung hergestellt werden [2, 9-12]. Shacham-Diamand et al. [9] untersuchten und verglichen die Auswirkungen der Wolframkonzentration cW im Elektrolyten, die Auswirkungen der Mikrostruktur und Morphologie von dünnen Silber- und Silber-Wolfram-Schichten auf die elektrischen Eigenschaften. Inberg et al. fanden bei der stromlosen Silber-Wolfram-Abscheidung heraus, dass eine Erhöhung der Wolframkonzentration im Elektrolyten die Menge von Silber in der Schicht verringert, was zu glatten und qualitativ hochwertigen Silber-Wolfram-Filmen führte [13-15]. Ein maximaler Wolframgehalt von wW = 3,2 % wurde erreicht, wenn das Molverhältnis [WO42-]/[Ag+] gleich eins war. Höhere Wolframkonzentrationen im Elektrolyten erhöhten den Massenanteil an Wolfram in der Ablagerung dabei jedoch nicht.

Da die angestrebten Wolfram-Silber-Legierungen nicht als Wolfram-Basislegierung mit relevanter Schichtdicke aus wässrigen Elektrolyten zugänglich sind, wurden aprotische Lösungsmittel verwendet, die keine aciden Wasserstoffatome enthalten und dadurch elektrochemisch keine Wasserstoffentwicklung verursachen. Als Alternative zu wässrigen Elektrolyten können aprotische, ionische Flüssigkeiten (IL) Abhilfe schaffen [16, 17]. Ionische Flüssigkeiten sind Salze mit großen, asymmetrischen Ionen, die üblicherweise dadurch bei einer Temperatur von unter 100 °C flüssig sind. Der im Vorhaben erforschte Elektrolyt besteht aus den Metallchoriden (AgCl, WCl6) und der Mischung einer chloridbasierten, ionischen Flüssigkeit (1-Ethyl-3-methylimidazoliumchlorid ([EMIm]Cl)) mit Aluminiumchlorid. Insbesondere die Abscheidung von Aluminium aus diesen Elektrolyten hat bereits vielversprechende Ergebnisse gezeigt [18]. Diese Elektrolyte sind über einen großen Zusammensetzungsbereich flüssig und besitzen attraktive Eigenschaften, wie ein breites elektrochemisches Potentialfenster (> 4 V [19]), einen vernachlässigbaren Dampfdruck und eine hohe elektrische Leitfähigkeit.

Allerdings ist die Handhabung der ionischen Flüssigkeiten aufgrund ihrer stark hygroskopischen Eigenschaften kompliziert. Schon geringe Mengen Wasser aus der umgebenden Atmosphäre können die Abscheidung inhibieren und zu unerwünschten Nebenreaktionen führen, wie zum Beispiel zur Freisetzung von Salzsäure (HCl). Daher ist das Arbeiten in geschlossenen Umgebungen (wie z. B. einer Glovebox mit Inertgasatmosphäre) erforderlich. Um diese aufwändige Arbeitsweise zu umgehen, wurde eine Schutzgastechnik eingesetzt, die Abscheidungen außerhalb einer Glovebox ermöglicht. Der vorliegende Artikel widmet sich dem Ersatz von wässrigen Elektrolyten und der Darstellung eines Systems für die galvanische Abscheidung von Silber-

Wolfram-Schichten mit hohem Wolframgehalt.

2 Abscheidungen

Der für die Untersuchungen eingesetzte Elektrolyt besteht aus Silberchlorid (AgCl), Wolframchlorid (WCl6) und der ionischen Flüssigkeit 1-Ethyl-3-methylimidazoliumchlorid-Aluminiumchlorid [EMIm]Cl:AlCl3. Die untersuchten Molverhältnisse der [EMIm]Cl:AlCl3-Mischungen betrugen 1:0,75 bis 1:1,5.

Für die Verwendung des Elektrolyten außerhalb der Glovebox ist eine spezielle Verfahrensweise erforderlich. Da der Kontakt zwischen Elektrolyt und Wasser vollständig vermieden werden muss, wird ein ständiger Argon-Gegenstrom über der Lösung erzeugt; dadurch wird der Kontakt mit der Umgebungsluft und somit unerwünschtem Wassereintrag vermieden. Vor den Experimenten wurde die ionische Flüssigkeit auf 120 °C erhitzt und unter Vakuum getrocknet. Nach der Zugabe von Wolfram und Silber wurde der Elektrolyt nochmals unter Vakuum bei 80 °C bis 90 °C getrocknet, bis die Farbe des Elektrolyten klar braun war, was auf ein chemisches Gleichgewicht hinweist.

Als Kathode wurden nach entsprechender Vorbehandlung (Beizen mit Salpetersäure (HNO3) und Vorspülen in [EMIm]Cl) Kupferbleche (beschichtete Fläche 5 × 5 mm2) verwendet. Als Anode wurde ein quadratisch gebogener Platindraht gleicher Größe eingesetzt. Die elektrochemische Abscheidung erfolgte bei 120 °C und ständigem Rühren (200 U/min) unter Argon-Gegenstrom. Die Konzentrationen der zugegebenen Metallsalze waren 0,24 mol/l WCl6 und 0,08 mol/l AgCl. Die Abscheidungen im Vorhaben wurden sowohl unter Gleichstrom als auch unter Pulsstrom durchgeführt.

3 Ergebnisse

Basierend auf den bisherigen Erfahrungen mit der Abscheidung von Aluminium-Wolfram-Schichten aus [EMIm]Cl:AlCl3 [18], ist es wichtig, die richtigen Mischungsverhältnisse des Elektrolyten zu berücksichtigen. Generell ist die Abscheidung von Aluminium aus ionischen Flüssigkeiten aus Lewis-sauren Systemen möglich [20]. Da es sich bei Aluminiumchlorid (AlCl3) um eine Lewis-Säure handelt, ist es möglich, den Säuregrad des Elektrolyten über seine Mischungsverhältnisse einzustellen. Unterschiedliche Mischungsverhältnisse des Basiselektrolyten [EMIm]Cl:AlCl3 von 1:0,75 bis 1:1,5 wurden daher untersucht.

Abhängig vom Molverhältnis von [EMIm]Cl zu Aluminumchlorid weist dieser Elektrolyt einen in einem weiten Bereich einstellbaren Lewis-Säuregehalt auf. Mit einem Molverhältnis von [EMIm]Cl:AlCl3 kleiner als eins können die Anionen als neutral oder sehr schwach basisch im Säure/Base-Sinn beschrieben werden. In diesem Fall zeigen die vorhandenen Anionen, hauptsächlich in Form von AlCl4-, nur schwache elektrostatische Wechselwirkungen mit dem Kation und ermöglichen dadurch den vorteilhaft niedrigen Schmelzpunkt und die niedrige Viskosität der ionischen Flüssigkeit. Mit zunehmendem Molverhältnis von [EMIm]Cl:AlCl3 (d. h. größer als eins) bestimmt ein stärker saures Verhalten die Eigenschaften des Elektrolyten. Das Anion AlCl4- neigt dazu, mit Aluminiumchlorid (AlCl3) einen Al2Cl7--Komplex zu bilden. Dieser stellt den Großteil der aktiven Anionen dar und bildet stärker koordinierte Komplexe. Für die Silber-Wolfram-Schichten ist es dabei wichtig, dass aus dem erwähnten Elektrolyten kein Aluminium abgeschieden wird.

In basischen Elektrolyten können keine Aluminiumabscheidungen erzielt werden, weil die organischen Kationen bei weniger negativen Potentialen reduziert werden als die dominanten Anionen AlCl4-. In sauren Elektrolyten ist die elektroaktive Spezies Al2Cl7- für die galvanische Abscheidung von Aluminium verantwortlich [20]. Obwohl die elektrochemische Reduktion von Aluminium aus dem Tetrachloraluminatkomplex (AlCl4-) möglich ist, findet parallel dazu eine Zersetzung des organischen Kations statt. Bei der Abscheidung von Silber und Wolfram aus dem System mit [EMIm]Cl:AlCl3 sollte also die ionische Flüssigkeit nicht zu Lewis-sauer sein, da sonst der Bereich der Abscheidung nicht erreicht wird. Allerdings muss die Lösung Lewis-sauer genug sein, um ausreichend starke Komplexe zu bilden und ein stabiles chemisches Gleichgewicht aufzuweisen.

Die Ergebnisse der von den Autoren durchgeführten Untersuchungen zeigen, dass die Silber-Wolfram-Abscheidung bei Gleichstrom nur in Mischungen von [EMIm]Cl:AlCl3 in Verhältnissen von 1:1 bis 1:1,25 gelingt, obwohl die erreichten Schichtdicken und der Wolframgehalt dabei noch sehr gering sind.

Ergebnisse in der Literatur nach Ferrara et al. [21] erwähnen eine optimale Abscheidung von Aluminium bei einem Verhältnis von ebenfalls 1:1,2. Diese Tatsache deutet darauf hin, dass in diesem Bereich eine Metallabscheidung generell begünstigt ist. Wird die Silber-Wolfram-Abscheidung aus diesen beschriebenen Mischungsverhältnissen betrachtet, so deutet die Tatsache, dass in den von den Autoren der vorliegenden Arbeit hergestellten Schicht kein Aluminium gefunden wurde, darauf hin, dass Silber und Wolfram in diesem System bevorzugt abgeschieden werden. Dies ist nicht trivial, da eine starke Komplexbildung in der ionischen Flüssigkeit der einzige Lösungsmechanismus ist und dadurch die Abscheidepotentiale von den Komplexbildungskonstanten bestimmt werden (Hinweis: in wässrigen Systemen bekannt unter Praktischer Spannungsreihe). Der Grund dafür ist, dass die Lewis-Basizität im gewählten Mischungsverhältnis der ionischen Flüssigkeit durch die Zugabe der Chloridmetallsalze weiter in den basischen Bereich verschoben wird und dadurch die Chloridionenkonzentration steigt.

Die Ergebnisse der Abscheidung unter Gleichstrombedingungen sind mit denen aus wässrigen Lösungen vergleichbar. Mit zunehmendem Wolframgehalt nimmt die Schichtdicke rasch ab. Für Schichten, die als Kontaktmaterialien anwendbar wären, konnte mit der Gleichstromabscheidung jedoch nicht die optimale Lösung erzielt werden. Anwendungen im Kontaktmaterialbereich erfordern Schichtdicken von mehr als 0,5 µm und einen Molanteil von mehr als 50 % Wolfram.

Zwar führt das Mischungsverhältnis [EMIm]Cl:AlCl3 von 1:1,25 zu höheren Schichtdicken mit entsprechend hohen Wolframgehalten, die Gleichstromabscheidungen liefern jedoch noch keine zufriedenstellenden Schichtsysteme. Wolframgehalte über wW = 15 % konnten in Schichten mit Dicken über 0,25 µm nicht hergestellt werden (Abb. 1).

Abb. 1: Silber-Wolfram-Abscheidungen unter Gleichstrom aus Mischungsverhältnissen von [EMIm]Cl:AlCl3 von 1:1 (a), 1:1,25 (b) und mit unterschiedlichen Wolframkonzentrationen im Elektrolyten (c)

Die Lösung für das Problem der geringen Schichtdicken oder niedrigen Wolframgehalte wurde in unterschiedlichen Abscheidungen mit gestuftem Gleichstrom gefunden. Dadurch können höhere Schichtdicken und gleichzeitig höhere Wolframgehalte erzielt werden. Die Stromdichten variieren von 0,1 A/dm2 bis 10 A/dm2 und Stufenzeiten von 0,5 s bis 180 s. Eine Übersicht ist in Abbildung 2 dargestellt. Mit Pulsstrom wird es möglich, Schichten mit mehr als 0,5 μm und mehr als 50 % Wolfram abzuscheiden.

Abb. 2: Schema des Pulsregimes (links) und Vergleich der Ergebnisse aus Abscheidungen mit Gleichstrom und Pulsstrom (rechts)

Die Experimente zeigen, dass die Variation verschiedener Stromstärken, das heißt Doppelpulse mit großem Stromdichteunterschied, am erfolgversprechendsten sind. Hierbei soll mit einem Puls geringer Stromdichte bevorzugt das edlere Metall und mit einem Puls höherer Stromdichte das unedlere Metall bevorzugt abgeschieden werden. Eine systematische Abhängigkeit der verschiedenen Stromdichten und Zeiten konnte dabei jedoch nicht signifikant festgestellt werden. Auch eine Verdopplung der Abscheidezeit bei hohem Wolframanteil führte nicht zur Verdopplung der Schichtdicke. Ein Grund für diesen Effekt könnte die bei der Abscheidung entstehende Doppelschicht an der Kathode sein.

Im Gegensatz zu wässrigen Systemen werden in ionischen Flüssigkeiten deutlich mehr und dichtere Stufen der elektrochemischen Doppelschicht gebildet [22]. Durch Variation der angelegten Stromdichten können die Diffusionsbewegungen an den Doppelschichten positiv beeinflusst und eine höhere Eintragsrate an Wolfram erreicht werden. Um diesen Effekt zu verstärken, wurden die Pausenzeiten zwischen den Strompulsen variiert. Dadurch ist es möglich, die Dicke der Schicht und den Massenanteil an Wolfram zu erhöhen und dadurch Schichten mit mehr als 50 % Wolfram und einer Schichtdicke bis zu 1 µm herzustellen. Jedoch werden durch die höheren Stromdichten auch Zersetzungsreaktionen des Elektrolyten begünstigt. Bei einer damit verbundenen zunehmenden Abscheidezeit wird die Verunreinigung des Elektrolyten verstärkt und die Abscheidung behindert.

Mittels statistischer Signifikanzanalyse war es möglich, aus den Experimenten die optimalen Abscheideparameter zu bestimmen, um hohe Wolframanteile und Schichtdicken über 0,5 µm zu erhalten. Bei Gleichstromabscheidungen zeigte die Analyse, dass nur die Abscheidezeit für die resultierende Schichtdicke verantwortlich ist. Im Pulsstrom liefern die Betrachtungen für die Einzelpulse eine Schichtdickenabhängigkeit von ton und toff (Zeiten mit und ohne Stromfluss) und eine zusätzliche Abhängigkeit des Wolframgehalts von toff1. Die proportionale Verlängerung der Beschichtungszeit ist jedoch für die gepulsten Abscheidungen in Bezug auf Schichtdicke oder Wolframgehalt nicht relevant. Eine Gesamtabscheidezeit von mehr als zwei Stunden führt zunehmend zur Verunreinigung des Elektrolyten durch Zersetzungsprodukte. Die Abscheidungen mit den höchsten Wolframgehalten und Schichtdicken werden mit einem Doppelpuls erreicht.

Zu den wichtigsten Parametern gehört die effektive Stromdichte, die zwischen 4 A/dm2 und 6 A/dm2 liegen sollte, und eine Zeit des ersten Pulses (ton1) von 10 s. Optimale Bedingungen scheinen bei abwechselnd niedriger (j1 = 1 A/dm2) und hoher (j2 = 10 A/dm2) Stromdichte mit ton1 = 10 s, ton2 = 5 s und Pausenzeiten zwischen den Pulsen von toff1 = 1 s und toff2 = 5 s zu herrschen (Tab. 1).

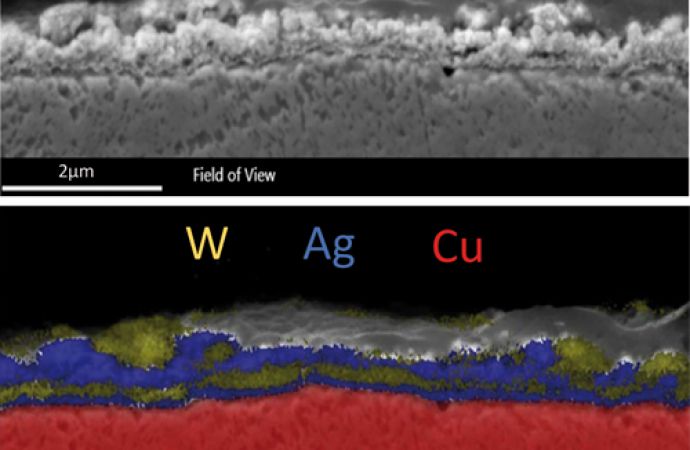

Eine Silber-Wolfram-Schicht mit 50 % Wolfram, gemessen mittels optischer Emissionsspektrometrie mit induktiv gekoppeltem Plasma (ICP-OES), auf einem Kupfersubstrat und 0,5 μm Schichtdicke ist in Abbildung 3 dargestellt. Die hergestellte Schicht hat eine Dicke von 0,5 μm und einen Wolframgehalt von wW = 50 %. Eine Schicht mit wW = 5 % Wolfram, die zur Widerstandsmessung verwendet wurde, ließ sich durch abwechselnd niedrige (j1 = 1,6 A/dm2) und hohe (j2 = 1,1 A/dm2) Stromdichte mit ton1 = 30 s, ton2 = 24 s und Pausenzeiten zwischen den Pulsen von toff1 = 15 s und toff2 = 9 s abscheiden.

Abb. 3: Rasterelektronenmikroskopische (REM) Querschliffaufnahme einer Silber-Wolfram-Schicht mit 50 % Wolfram mit EDX-Flächenmapping der chemischen Elemente in der Schicht (blau: Silber; gelb: Wolfram; rot: Kupfer)

Rasterelektronenmikroskopische Aufnahmen zeigen, dass ein zweiphasiges System von Silber und Wolfram gebildet wird. Dabei wächst zunächst eine Silberschicht auf dem Kupfersubstrat auf. Experimentell wurde beobachtet, dass bei der Schichtentstehung eine stromlose Silberabscheidung in diesem Elektrolyten mit der Silber-Wolfram-Abscheidung konkurriert. Das zweiphasige System entsteht vermutlich aufgrund der äußerst geringen Löslichkeit beider Elemente ineinander [23]. Hierbei entsteht ein ähnliches Gefüge wie bei dem gesinterten Tränkwerkstoff. Die Herstellung einer solchen Metallschicht aus Silber und Wolfram in dieser Zusammensetzung und Dicke durch galvanische Abscheidung stellt jedoch ein Novum dar.

Bemerkenswert ist die hohe Reinheit der abgeschiedenen Elemente, da weder Aluminium- noch Kohlenstofffragmente aus den Zersetzungsprodukten der ionischen Flüssigkeit in der Schicht gefunden wurden. Röntgendiffraktogramme (XRD) der Schicht zeigen unter 2 θ = 50,7°, 59,2°, 88,8°, 110,1° und 118,0° deutliche Peaks des Kupfersubstrats (Abb. 4).

Abb. 4: XRD-Messung der Silber-Wolfram-Schicht mit 50 % Wolfram, erhalten aus [EMIm]Cl:AlCl3, gemessen mit Co-Kα-Strahlung; die in der Abbildung angegebenen Gitterparameter stellen Werte aus der PDF-2-Datenbank dar

Kupfer stellt in der Messung die Hauptphase dar, weil die gemessene Silber-Wolfram-Schicht mit einer Dicke von 0,5 μm durchstrahlt wird - die Informationstiefe von XRD liegt im Normalverfahren bei über 20 µm. Die Beugungspeaks bei 2 θ = 44,5°, 51,8°, 76,2°, 91,3°, 98,6° und 122,2° können kristallinem Silber zugeordnet werden. Diese Signale wurden erwartet, da die getestete Schicht einen Massenanteil von 50 % Silber enthält. Ein Peak bei 2 θ = 47,1° könnte auf eine nanokristalline Phase hinweisen. Aufgrund der Peakposition und -breite wird dort Wolfram mit einer Korngröße von unter 4 nm vermutet. Im Diffraktogramm wurden keine weiteren Peaks festgestellt. Dies deutet erneut darauf hin, dass weder Aluminium noch kristalline Oxide eingebaut wurden. Weiterhin ist im Diffraktogramm deutlich zu erkennen, dass keine Mischkristallbildung vorliegt. Diese Untersuchungen bestätigen die REM-Aufnahmen und belegen, dass es sich um ein zweiphasiges Wolfram-Silber-System handelt und keine Legierung vorliegt.

Um einen Vergleich mit den bestehenden kommerziellen Systemen aus den Sinterprozessen vornehmen zu können, wurden Härtemessungen (Tab. 2) und Leitfähigkeitsmessungen (Tab. 3) durchgeführt.

Die Härtemessungen wurden mit einem Nanoindenter durchgeführt, da die erhaltenen Schichten zu dünn waren, um die Vickershärte normgerecht zu bestimmen. Zum Vergleich mit Literaturdaten von pulvermetallurgisch hergestellten Werkstücken wurden die erhaltenen Werte nach Herstellerangaben in die Vickershärte umgerechnet. Eine Schicht mit wW = 50 % und eine reine Silberschicht zeigen unter Berücksichtigung der Härte des Substratmaterials Kupfer, dass nicht die Schicht, sondern das Substrat die Messwerte bestimmt. Die erzielte Härte der abgeschieden Silber-Wolfram-50-Schicht ist niedriger, als die der pulvermetallurgisch hergestellten Kontaktwerkstoffe.

Zum weitern Vergleich mit gesintertem Silber-Wolfram wurden Widerstandsmessungen durchgeführt (Tab. 3). Dazu wurde eine Schicht mit wW = 50 % und eine Schicht mit einem sehr geringen Wolframanteil mit der Vierpunktmethode vermessen.

Ein Vergleich mit Literaturangaben belegt, dass die aus ionischen Flüssigkeiten abgeschiedenen Schichten einen geringeren spezifischen Widerstand haben, als die pulvermetallurgisch hergestellten Massivbauteile. Dies lässt sich dadurch erklären, dass die erhaltenen Mehrphasensysteme eine geringere Strukturgröße besitzen und dadurch kürzere Leitungswege vorliegen.

4 Zusammenfassung

Die Ergebnisse zeigen die erstmalig erfolgreiche Darstellung von Silber-Wolfram-Beschichtungen durch galvanische Abscheidung aus einem [EMIm]Cl:AlCl3-Elektrolyten außerhalb der Glovebox. Die erzeugten Zweiphasensysteme besitzen eine Dicke von bis zu 0,5 μm und einen Wolframgehalt von bis zu wW = 50 %. Ein Vergleich mit den bestehenden Systemen aus den Sinterprozessen zeigt, dass die Härte der Silber-

Wolfram-Schichten niedriger ist, als die der pulvermetallurgisch hergestellten Kontaktwerkstoffe. Jedoch zeigen Messungen des spezifischen elektrischen Widerstandes, dass die aus ionischen Flüssigkeiten abgeschiedenen Schichten einen geringeren Widerstand aufweisen, als die pulvermetallurgisch hergestellten. Dies lässt sich dadurch erklären, dass trotz des erzeugten Mehrphasensystems eine geringere Strukturgröße der Phasen der enthaltenen Metalle vorliegt.

Diese Schichten zeigen großes Potential für zukünftige Anwendungen in der Leistungselektronik, wie sie beispielsweise im Bereich der Elektromobilität erforderlich sind. Die Ergebnisse stellen eine Erweiterung der vorhandenen Literatur zum aktuellen Stand von Wissenschaft und Technik dar. Die erzeugten Silber-Wolfram-Schichten könnten sich in Zukunft zur Herstellung von Kontaktmaterialien für Anwendungen in der Leistungselektronik beispielsweise im Bereich der Elektromobilität eignen.

Finanzierung – Hinweis

Die Autoren danken für die Förderung des Projektes GALACTIF durch das Bundesministerium für Forschung und Bildung (BMBF) unter der Fördernummer 13XP5017D.

Der vorliegende Artikel basiert auf einer Veröffentlichung im MDPI Journal Coatings als Open Access-Artikel in englischer Sprache: Dominik Höhlich*, Thomas Mehner, Ingolf Scharf and Thomas Lampke: Simultaneous Electrodeposition of Silver and Tungsten from [EMIm]Cl:AlCl3 Ionic Liquids outside the Glove Box; Coatings 2020, 10(6), 553; https://doi.org/10.3390/coatings10060553

Literatur

[1] E. Vinaricky, A. Keil: Elektrische Kontakte, Werkstoffe und Anwendungen: Grundlagen, Technologien, Prüfverfahren, 3rd ed.; E. Vinaricky, Ed.; Springer: Berlin, Germany, 2016

[2] A. Inberg, V. Bogush, N. Croitoru, Y. Shacham-Diamand: Electrochemical study of the mechanism of Ag(W) electroless deposition; J. Electrochem. Soc. 2007, 154, D1–D4

[3] A. Brenner: Electrodeposition of Alloys: Principles and Practice; Academic Press, New York, NY, USA, 1963

[4] N. Tsyntsaru, H. Cesiulis, M. Donten, J. Sort, E. Pellicer, E.-J. Podlaha-Murphy: Modern trends in tungsten alloys electrodeposition with iron group metals; Surf. Eng. Appl. Electrochem. 2012, 48, p. 491–520

[5] N. Eliaz, E. Gileadi: Induced codeposition of alloys of tungsten, molybdenum and rhenium with transition metals; in: Modern Aspects of Electrochemistry; Springer, New York, NY, USA, 2008; Volume 47, p. 191–301

[6] J. C. Trenkle, C. A. Schuh, A. C. Lund, J. Cahalen: Coated Articles, Electrodeposition Baths, and Related Systems; U.S. Patent 20120121925A1, 17 May, 2012

[7] N. Dadvand, J. D’Urso, J. C. Trenkle, A. C. Lund, J. Cahalen, C. A. Schuh: Coated Articles, Electrodeposition Baths, and Related Systems; U.S. Patent WO 2013040400A1, 21 March 2013

[8] A. Kola, X. Geng, E. J. Podlaha: Ag–W electrodeposits with high W content from thiourea–citrate electrolytes; J. Electroanal. Chem. 2016, 761, p. 125–130

[9] Y. Shacham-Diamand, A. Inberg, Y. Sverdlov, N. Croitoru: Electroless silver and silver with tungsten thin films for microelectronics and microelectromechanical system applications; J. Electrochem. Soc. 2000, 147, p. 3345–3349

[10] V. Bogush, A. Inberg, N. Croitoru, V. Dubin, Y. Shacham-Diamond: Electroless deposition of novel Ag–W thin films; Microelectron. Eng. 2003, 70, p. 489–494

[11] V. Bogush, A. Inberg, N. Croitoru, V. Dubin, Y. Shacham-Diamond: Material properties of very thin electroless silver–tungsten films; Thin Solid Films 2003, 426, p. 288–295

[12] E. E. Glickman, V. Bogush, A. Inberg, Y. Shacham-Diamand, N. Croitoru: Electrical resistivity of thin electroless Ag–W films for metallization; Microelectron. Eng. 2003, 70, p. 495–500

[13] A. Inberg, Y. Shacham-Diamand, E. Rabinovich, G. Golan, N. Croitoru: Electroless-deposited Ag–W films for microelectronics applications; Thin Solid Films 2001, 389, p. 213–218

[14] A. Inberg, Y. Shacham-Diamand, E. Rabinovich, G. Golan, N. Croitoru: Material and electrical properties of electroless Ag-W thin film; J. Electron. Mater. 2001, 30, p. 355–359

[15] A. Inberg, L. Zhu, G. Hirschberg, A. Gladkikh, N. Croitoru, Y. Shacham-Diamand, E. Gileadi: Characterization of the initial growth stages of electroless Ag(W) films deposited on Si(100); J. Elechrochem. Soc. 2001, 148, p. C784–C789

[16] R. Böck, G. Lanzinger, R. Freudenberger, T. Mehner, D. Nickel, I. Scharf, T. Lampke: Effect of additive and current mode on surface morphology of palladium films from a non-aqueous deep eutectic solution (DES); J. Appl. Electrochem. 2013, 43, p. 1207–1216

[17] G. Lanzinger, R. Böck, R. Freudenberger, T. Mehner, I. Scharf, T. Lampke: Electrodeposition of palladium films from ionic liquid (IL) and deep eutectic solutions (DES): Physical–chemical characterisation of non-aqueous electrolytes and surface morphology of palladium deposits; Trans. IMF 2013, 91,

p. 133–140

[18] D. Höhlich, D. Wachner, M. Müller, I. Scharf, T. Lampke: Electrodeposition and characterisation of Al-W alloy films from ionic liquid; IOP Conf. Ser. Mater. Sci. Eng. 2018, 373, 012007

[19] P. O. Shyue, A. Oliviero, W. Yabi, M. Nicola, C. Gerbrand: Electrochemical Windows of Room-Temperature Ionic Liquids from Molecular Dynamics and Density Functional Theory Calculations; Chem. Mater. 2011, 23, 11, p. 2979–2986

[20] T. Jianga, M. J. Chollier Brymb, G.; Dubéb, A. Lasiaa, G. M. Brisard: Electrodeposition of aluminium from ionic liquids: Part I - electrodeposition and surface morphology of aluminium from aluminium chloride (AlCl3)–1-ethyl-3-methylimidazolium chloride ([EMIm]Cl) ionic liquids; Surf. Coat. Tech. 2006, 201, p. 1–9

[21] C. Ferrara, V. Dall’Asta, V. Berbenni, E. Quartarone, P. J. Mustarelli: Physicochemical characterization of AlCl3–1-Ethyl-3-methylimidazolium chloride ionic liquid electrolytes for aluminum rechargeable batteries; Phys. Chem. C 2017, 121, p. 26607–26614

[22] T. Cui, A. Lahiri, T. Carstens, N. Borisenko, G. Pulletikurthi, C. Kuhl, F. Endres: Influence of water on the electrified ionic liquid/solid interface: A direct observation of the transition from a multilayered structure to a double-layer structure; J. Phys. Chem. 2016, C, 120 (17), p. 9341-9349

[23] B. Predel, O. Madelung: Ag-W (Silver-Tungsten): Datasheet from Landolt-Börnstein - Group IV Physical Chemistry · Volume 5A: „Ac-Au – Au-Zr“ in SpringerMaterials (https://doi.org/10.1007/10000866_81) Springer-Verlag, Berlin Heidelberg 1991

DOI: 10.7395/2020/Hoehlich2