Die von der REACh-Verordnung ausgelöste Umstellung von bisher üblichen dekorativen Verchromungsverfahren auf Basis von Chrom(VI)elektrolyten auf Chrom(III)elektrolyte erfordert eine genaue Betrachtung der erzielbaren Oberfläche. Während die Chrom(VI)verfahren eine sehr stabile Farbe mit leicht blauem Effekt liefern, können die Farben der Chromschichten aus den Chrom(III)verfahren aufgrund der Tatsache, dass bis zu 20 % an Fremdmetallen beziehungsweise Fremdstoffen in die Schicht eingebaut werden können, variieren. Die Farbe der Chromoberfläche aus Chrom(III)elektrolyten tendiert dagegen zu gelben Farbtönen. Nachteilig ist der deutlich höhere Aufwand für die Betreuung der Chrom(III)elektrolyte, beispielsweise zur Begrenzung der Fremdmetallanteile, wogegen die Streufähigkeit der Elektrolyte besser als die der Chrom(VI)elektrolyte ist. Bei der BIA-Gruppe konnte die Prozesstechnik inzwischen soweit optimiert werden, dass konstante und für die Automobilkunden akzeptable Chromoberflächen in Serie herstellbar sind, die mit den bekannten Chromoberflächen vergleichbar sind. Darüber hinaus wird der Farbton durch veränderte Designansätze bei den Automobilherstellern zunehmend als Option für ein angepasstes Ambiente wahrgenommen.

Die Automobilindustrie definiert sich neben den technischen Fortschritten der Fahrzeuge über das Design und die Wertigkeit in der Fahrzeugausstattung. Hier spielen Oberflächen und Materialien eine entscheidende Rolle. In den europäischen Ländern sind Echtmetalloberflächen aufgrund der Historie in der Industrie ein Begriff für wertige, gewichtige Bauteile. Aber auch der asiatisch-chinesische Raum definiert Metall als eines der fünf Elemente des Feng-Shui-Zyklus und somit als wichtigen, wertigen Bestandteil einer lebendigen Umgebung [1].

In den jüngsten Baureihen zeichnet sich der Designtrend zur Kombination von Holzdekoren, Folienhinterspritzung und Akzenten durch Galvanikoberflächen ab. Hinzu kommt der allgemeine Trend zu Displays und Touch-Funktionen, die in diese Oberflächen integriert werden sollen. Weitere Funktionsintegration bei diesen Bauteilen, beispielsweise durch Ambientebeleuchtung oder strukturierte Oberflächen in Echtmetall, ermöglichen optisch und haptisch sehr interessante Effekte [2]. Als Alleinstellungsmerkmal definieren die OEM dabei im Bereich von Satin-Chrom oder Matt-Chromoberflächen ihren eigenen Farbton (Mattigkeit/Glanzgrad) und somit eine klare Abgrenzung im Oberflächendesign der Fahrzeuge.

1 Chrom und Farbe

Aktuell werden die Chromoberflächen überwiegend aus sechswertigen Chromelektrolyten (Elektrolyte auf Basis von Cr(VI)) abgeschieden. Dies ist eine bewährte Technologie, die stabile Prozesse und konstante Beschichtungsergebnisse garantiert. Werden bei einem Fahrzeug Bauteile von verschiedenen Lieferanten verbaut, ist dies bei Schichten aus Chrom(VI)elektrolyten ohne Farbabweichung möglich. Bei Bauteilen mit Oberflächen aus Chrom(III)elektrolyten ist das Beschichtungsergebnis oft farblich abweichend, was eine Änderung der Einkaufsstrategie der Fahrzeughersteller erfordert [9].

Im französischen Automobilsektor sind in den letzten Jahren zunehmend dreiwertige Elektrolyte im Einsatz, die eine klare Differenzierung in der Oberflächenfarbe ermöglichen. Während sechswertige Elektrolyte in der Abscheidung einen hellen, leicht blauen Farbeffekt erzeugen, gehen dreiwertige Elektrolyte aufgrund ihres Aufbaus eher in eine warme, leicht gelbe Farbgebung. Dies wird bei vielen Herstellern bereits als Designelement genutzt.

Zusätzlich zu den Optionen in der Oberflächenfarbe bedingt die Diskussion im Rahmen der REACh-Verordnung zur Substitution von Chromtrioxid eine Umstellung der Chromelektrolyte. So müssen zulassungspflichtige sechswertige Elektrolyte sukzessive in dreiwertige Elektrolyte überführt werden. Im aktuellen Stand der Zulassungsverfahren steht hierfür eine unbegrenzte Autorisierungszeit zur Verfügung, allerdings ist eine erneute Bewertung (Review Period) nach sieben Jahren zum Stand von Alternativtechnologien und Zulassungen angesetzt [3].

Die Automobilindustrie setzt besonders vor dem Hintergrund der Bedeutung von Echtmetall im asiatischen Raum bei den gehobenen Ausstattungen der Fahrzeuge weiterhin auf echtes Chrom. Die Herausforderung der Umstellung von bläulichem Chrom auf das eher wärmer wirkende Chrom, das aus Chrom(III)elektrolyten abgeschieden wird, kann dabei auch als Option für ein neues Fahrzeugdesign gesehen werden. Diese Potentiale und eine Bewertung in der Produktion werden im Folgenden diskutiert.

2 Unterschiede in den Chromelektrolyten

Die verbreiteten sechswertigen Chromelektrolyte scheiden auf der Oberfläche der Bauteile hochreines Chrom als Metall ab. Dabei wird das in den Elektrolyten gelöste ionische Chrom an der Oberfläche zu nullwertigem metallischem Chrom reduziert und bildet die bekannte Oberfläche aus. Bei diesem als kathodische Abscheidung bezeichneten Prozess liegt Chromat als Ion innerhalb der Chromsäure gelöst vor. Durch angelegte Potentiale können die gelösten Ionen über Zwischenstufen auf der Bauteiloberfläche zu metallischem Chrom reduziert werden. Ein großer Vorteil dieses Verfahrens ist, dass innerhalb der Elektrolyte aufgrund der guten Stabilisierung und des hohen Oxidations- beziehungsweise Abscheidepotentials von sechswertigem Chrom wenige Zusätze notwendig sind [4].

Dreiwertige Chromelektrolyte sind hier deutlich komplexer in ihrem Aufbau und müssen aufwändiger stabilisiert werden. Sie werden auf Chromsalzen aufgebaut, bei denen Chrom als Kation innerhalb eines Komplexes im Elektrolyten gelöst vorliegt. Die Komplexbildung ist zum einen zur Stabilisierung des gelösten Chroms, zum anderen aber auch zur Verbesserung der Abscheidepotentiale und damit Effizienz der Elektrolytfunktion notwendig. Dreiwertige Chromelektrolyte neigen dazu, Spuren von Fremdmetallen sowie Anteile der im Elektrolyten befindlichen organischen Zusätze als Legierungsbestandteile mit in die Schichten einzubauen. Neben Chrom kann die Legierung Anteile von bis zu 20 % an anderen Metallen aufweisen. Diese Legierungsanteile führen dann zu Unterschieden in den Eigenschaften, wie zum Beispiel der Farbe.

Zur Sicherstellung des Korrosionsschutzes müssen bei dreiwertigen Chromelektrolyten ausschließlich mikroporige Nickelsysteme eingesetzt werden. Alternativen wie bei sechswertigen Verchromungen durch mikrorissige Nickelsysteme setzen Chromschichtdicken von > 0,7 µm voraus, damit sich das Rissnetzwerk ausbilden kann und im Gebrauch eine ausreichende mechanische Stabilität der Chromdeckschicht vorliegt. Diese Schichtstärken sind mit dreiwertigen Elektrolyten nicht zu erzielen. Dementsprechend sind mikroporige Systeme im Einsatz.

Aufgrund der Abwesenheit eines Oxidationsmittels im Chrom(III)elektrolyten bildet sich bei aus dreiwertigen Elektrolyten abgeschiedenen Oberflächen nicht automatisch eine Passivierung der Chromoberfläche aus. Daher sind Passivierungslösungen als finaler Prozessschritt ebenfalls notwendig und in der Praxis etabliert [7].

Im Bereich der Korrosionsbeständigkeit, beispielsweise im CASS-Test, zeigen dreiwertigen Verchromungen in Kombination mit einer mikroporigen Nickelschicht allerdings keine Nachteile und sind erfolgreich im Feld im Einsatz. So werden CASS-Tests mit einer Testzeit von 48 Stunden nach DIN EN ISO 9227 bestanden. Damit ist eine Anwendung sowohl im Interieur- als auch im Exterieurbereich möglich und Stand aktueller Anwendungen.

3 Produktionseinsatz dreiwertiger Chromelektrolyte

2011 startete innerhalb der BIA-Gruppe eine vierjährige Testphase von dreiwertigen Elektrolyten zur Verchromung. Seit 2015 sind sulfatische Elektrolyte für die Serienbeschichtung von Automobilteilen im Einsatz [8]. Zwei Galvaniklinien der BIA-Gruppe in Europa sind mit verschiedenen Elektrolyten ausgestattet und werden im Dreischichtbetrieb zur Verchromung genutzt. Des Weiteren ist in der BIA-Gruppe eine Linie in China mit dreiwertigen Chromelektrolyten verfügbar. Der komplexere Aufbau der Elektrolyte bedingt dabei einen höheren Analyse- und Dosieraufwand, um die Produktion stabil zu halten. Dies ist allerdings in Kombination mit einer kontinuierlich verbesserten Elektrolytaufbereitung gut ins Produktionsumfeld zu integrieren. Dabei ist insbesondere die Reinigung des Elektrolyten ein entscheidender Faktor, um den Einfluss von Verschleppungen auf den Prozess und die optischen Eigenschaften der Schicht zu beherrschen.

3.1 Nutzung der dreiwertigen Verchromung für Farbakzente

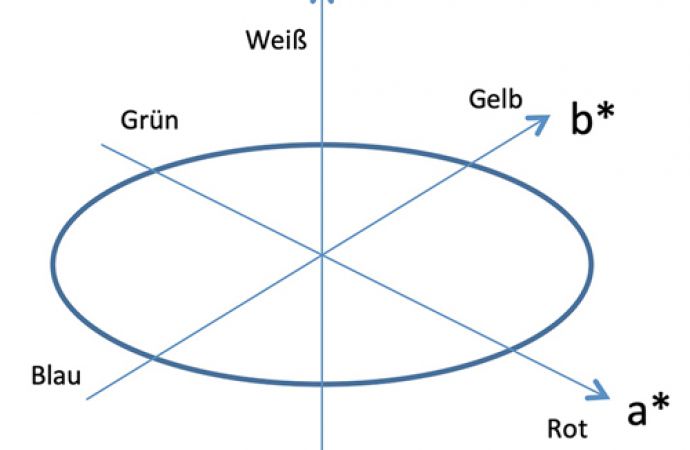

Eine Option, die Farbe einer Oberfläche zu charakterisieren, bietet der Lab*-Farbraum [5]. Durch Messgeräte wird die Oberflächenfarbe in drei Anteile L* (Schwarz bis Weiß), a* (Grün bis Rot) sowie b* (Blau bis Gelb) aufgeteilt (Abb. 1). Dabei sind die a*- und b*-Achse jeweils von -60 bis +60 skaliert und bilden einen neutralen Nullpunkt ohne Farbeinfluss. Die Farbe kann beispielsweise mit einem Photometer wie dem Konica Minolta CM-700d gemessen werden, wie es bei verschiedenen OEM sowie BIA im Einsatz ist [6].

Abb. 1: Schematische Darstellung des Lab*-Farbraums [6]

Dabei sind für Chromoberflächen der L*-Wert, der die Helligkeit definiert, sowie der b*-Wert relevant [10]. Insbesondere Farbumschläge von Blau zu Gelb fallen hier dem Betrachter auf. So wechselt die Oberflächenfarbe im b*-Anteil vom negativen, blauen Farbraum bei sechswertiger Verchromung hin in den positiven, gelben Farbraum bei dreiwertigen Elektrolyten. Tabelle 1 gibt beispielhafte Wertebereiche für die beiden Chromoberflächen an. Dabei sind neben den sulfatbasierten Chrom(III)elektrolyten auch chloridbasierte Elektrolyte angegeben.

Auffällig ist neben dem gering niedrigeren L*-Wert der Farbumschlag und damit Nulldurchgang auf der b*-Wert-Achse. Dies führt zu einer Veränderung der kalt-blauen Wahrnehmung hin zu einer wärmeren Optik der Oberfläche. Des Weiteren sind die chloridischen Verfahren deutlich dunkler, als die sulfatischen. Dies liegt ebenfalls an den Bestandteilen zur Stabilisierung und Komplexierung.

Innerhalb der dreiwertigen Verchromung haben für die Farbe Fremdmetallanteile zum Chrom einen wichtigen Einfluss. In der Produktion dominiert bislang das Bestreben, die Oberfläche möglichst an die einer sechswertig verchromten Oberfläche anzugleichen. Daher sind innerhalb der Produktion bei BIA Abgleiche zwischen der Oberflächenfarbe sowie den Anteilen an Fremdmetallen im Elektrolyten erstellt worden. Innerhalb von Laborversuchen lassen sich durch gezielte Zugaben von geringsten Anteilen von Fremdmetallen die Farben der Chromschichten beeinflussen. Dies zeigt Abbildung 2, bei der die Platten 2 und 3 (v. l.) mit einem sulfatischen Chrom(III)elektrolyten abgeschieden worden sind, wobei allerdings bei Platte 3 der Anteil an Fremdmetallen erhöht worden ist. Es ist eine klare Tendenz zu einem wärmeren Farbton und somit höheren b*-Wert zu erkennen. Im nächsten Schritt stellt Platte 4 ein chloridbasiertes System dar, das eindeutig dunklere Oberflächen erzeugt.

Abb. 2: Farbvarianten von Chrom(VI)- über Chrom(III)elektrolyte

3.2 Produktionsumfeld

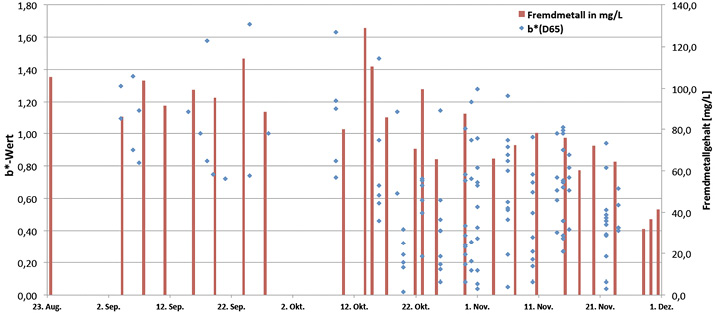

Innerhalb der Produktion kann diese Korrelation ebenfalls dargestellt werden. So wurde über vier Monate die Produktion stichprobenhaft analysiert, um eine Korrelation zwischen Farbwerten auf dem Bauteil und dem Anteil an Chrom und Fremdmetallen im Elektrolyten darzustellen. Auch hier zeigt sich, dass insbesondere der b*-Wert mit dem Anteil an Fremdmetallen korreliert. Zielsetzung in der Produktion war es, einen möglichst neutralen und somit geringen b*-Wert zu erreichen. Durch eine optimierte Ionentauscheranlage zur Aufbereitung des Elektrolyten ist dies erfolgreich umgesetzt worden. In der Darstellung der Messwerte in Abbildung 3 ist die kontinuierliche Tendenz zu einem neutralen b*-Wert zu erkennen. Dies geht direkt mit dem Anteil an Fremdmetallen (in mg/L) einher, die durch die kontinuierliche Aufbereitung des Produktionselektrolyten reduziert worden sind.

Abb. 3: Verlauf b*-Wert und Fremdmetallanteil im Elektrolyten in der Produktion

Die Messwerte wurden auf verschiedenen Bauteilen innerhalb der Produktion erfasst. Diese reichen von Kühlergrilleinsätzen bis zu Kühlerrahmen. Aufgrund der verschiedenen Geometrien, notwendigen Tiefenstreuung je Bauteil und Sichtflächen sind Schwankungen in den Messwerten zu erwarten. Allerdings ist die Schwankung im Bereich von 0,5 im b*-Wert nur mit geschultem Auge zu erkennen.

4 Fazit

Dreiwertige Chromelektrolyte spielen eine entscheidende Rolle in der Verchromung für zukünftige, dekorative Anwendungen. Dies ist zum einen aufgrund der REACh-Bestimmungen und entsprechenden Substitution von Chromsäure zurückzuführen. Zum anderen bietet eine Diskussion der Chromelektrolyte auch Chancen auf eine neue Definition des Farbambientes im Fahrzeuginterieur.

Dreiwertige Elektrolyte können nahe eines neutralen b*-Werts eingestellt werden und entsprechen einer sehr ähnlichen Optik im Vergleich zu sechswertig verchromten Bauteilen. Allerdings bestehen Potentiale, durch gezielte Einstellung im Bereich von Zusätzen, beispielswiese durch weitere Metallanteile, die Farbe der Chromschicht zu beeinflussen. Dies kann herstellerspezifisch für eine Anpassung des Fahrzeugambientes, beispielsweise hin zu einem wärmeren, freundlicheren Farbton genutzt werden. Bereits heute zeigen Designstudien diesen Trend zu einem Wohlfühlambiente entsprechend eines dritten Lebensraums Fahrzeug.

Literatur

[1] André Pasteur: Feng Shui - Das Umfeld als Resonanzkörper der Seele: Das Grundlagenwerk zum Feng Shui; Books on Demand, Auflage: 1 (13. Juli 2015)

[2] Felix A. Heinzler: Hochwertige Echtmetalloberflächen in Kombination mit Ambientebeleuchtung; SKZ Kunststofftrends im Automobil, Wolfsburg, 2017

[3] N.N.: Plating on Plastics for Automotive Applications (PoPAA); REACh Zulassungsantrag; https://echa.

europa.eu/de/applications-for-authorisation-previous-consultations/-/substance-rev/13516/term

[4] J. L. Waldfried Plieth: Der Galvanische Prozess; Leuze Verlag, ISBN 978-3-87480-346-5

[5] Manfred Richter: Einführung in die Farbmetrik; 1984, ISBN 3-11-008209-8

[6] https://www2.konicaminolta.eu/eu/Measuring/pcc/de/part1/07.html

[7] Natalie Hammer, Markus Dahlhaus: Praxiserfahrungen mit der Verchromung aus III-wertigen Elektrolyten; FGK-Chrom 2020, 21. März 2017

[8] Markus Dahlhaus: Chrom(III)verfahren in der Praxis; FGK-Chrom 2020, 10. November 2015

[9] Matthew Corley: Standpunkt und Einschätzung des VDA (VDA Projektgruppe Dekochrom); FGK-Chrom 2020, 10. November 2015