Prozesstechnik von der Gestelltechnik über Medienpflege bis zu Abwasserbehandlung: Das Seminar des galvanicus - Förderverein für die Fachschulen der Galvano- und Leiterplattentechnik Schwäbisch Gmünd e. V. gibt einen umfassenden Einblick – Teil 3

Das Anodisieren von Aluminium erfolgt in der Regel durch Bestückung der Teile auf Gestelle, die mittels Warenträger durch eine Anlage befördert werden. Deshalb sind Gestelle die wichtigsten Werkzeuge für das Anodisieren. Daneben spielen die Herstellung, Pflege und Entsorgung der unterschiedlichen wässrigen Lösungen eine entscheidende Rolle für die Aufrechterhaltung der notwendigen Prozesse. Hier kommen Verfahren von Ionenaustauschern bis hin zu Dialyseverfahren zum Einsatz, um eine hohe Konstanz der Medienqualität zu gewährleisten und die Mengen an Abfällen zu minimieren. Schließlich unterstützen moderne Managementsysteme die Unternehmen bei der Betriebsführung, wobei neben den Prozesstechniken die Erfüllung von Umwelt- und Sicherheitsauflagen wichtige Aspekte sind.

Fortsetzung aus WOMag 11/2018

Gestelltechnik

Wie bei allen nasschemischen Arten der Oberflächenbehandlung werden Gestelle für den Transport und die Stromzufuhr zur Teileoberfläche verwendet, sofern die Bearbeitung nicht in Form einer Schüttgutbearbeitung erfolgt. In diesem Fall übernehmen Trommeln und Körbe diese Aufgabe. Die Gestelle selbst werden in der Regel an sogenannte Warenträger fixiert und mit Hilfe der üblichen Transportwagen durch den gesamten Beschichtungsprozess, von der Vorreinigung bis zur abschließenden Trocknung, geführt.

Gestelle haben die Aufgabe, einerseits einen sicheren Transport der Teile durch die verschiedenen Prozessstufen zu gewährleisten und andererseits den Strom für die elektrochemischen Vorgänge an der Oberfläche der Werkstoffe zu gewährleisten. Prinzipiell sind die Gestelle für die chemische Metallabscheidung und die anodische Oberflächenbehandlung sehr ähnlich.

Ein zu bearbeitendes Teil muss sicher am Gestell angebracht werden können. Da die Aufhängung der Teile fast ausschließlich manuell erfolgt, bringt eine einfache und damit zeitsparende Art der Fixierung große Vorteile. Zu diesem Zweck sind Gestelle mit elastischen Haken ausgestattet und je nach Teilegeometrie wird ein Teil lediglich locker aufgehängt (hierfür kann ein einzelner Haken ausreichend sein) oder mit (häufig) zwei bis vier Haken eingespannt. Die Haken müssen so ausgeführt sein, dass eine zuverlässige Kontaktierung und zugleich eine geringstmögliche Abdeckung der Oberfläche möglich ist. Je nach Verfahren werden relativ hohe Ströme (bis zu einigen Hundert Ampere pro Gestell) übertragen, so dass der Grundwerkstoff des Gestells eine gute elektrische Leitfähigkeit besitzen muss.

Für die Ausführung der Gestelle besteht die Möglichkeit, auf vorhandene Gestellformen zurückzugreifen. Gestellbauunternehmen verfügen in der Regel über ein breites Sortiment an Grundelementen (vor allem Rahmen und Stangen), die mit entsprechenden Haken und ähnlichen Komponenten zum Spannen und Klemmen bestückt werden können. Diese Ausführung stellt eine kostengünstige und schnell verfügbare Ausrüstung dar.

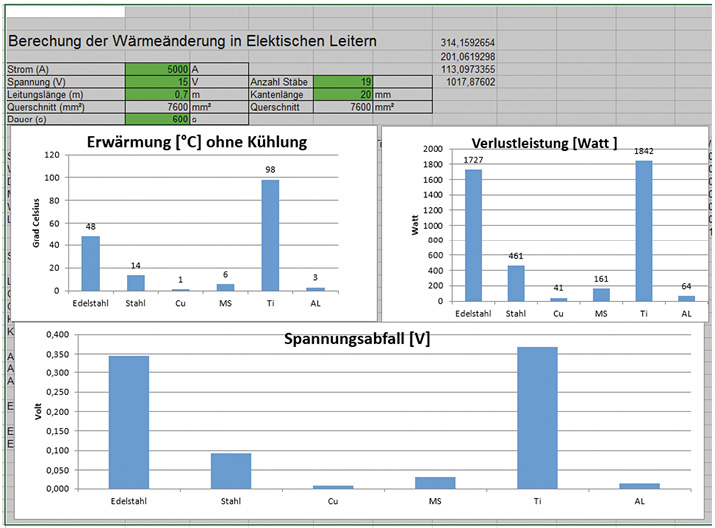

Beispiel für die Wirkung der unterschiedlichen elektrischen Leitfähigkeiten von Gestellmetallen im Vergleich (Bild: Dr. J. Seemann)

Werden die Gestelle dagegen als Sonderfertigung in Zusammenarbeit mit dem Gestellbauer konzipiert und gefertigt, lässt sich eine optimale Ausrichtung der Teile mit Ausstattung des bestmöglichen Kontaktpunkts erzielen. Hierbei steigen zwar der Beschaffungsaufwand (insbesondere der Beschaffungszeitraum) und die Investitionskosten, allerdings steigt in der Regel auch die Wirtschaftlichkeit für die Be- und Entstückung, was insbesondere bei großen Fertigungslosen ein deutlicher Vorteil ist. Für eine Sonderanfertigung von Gestellen ist es wichtig, die Kontaktpunkte, das Verfahren (vor allem pH-Wert der Elektrolyte und zu übertragende Ströme) oder die Orientierung der Teile auf den Gestellen im Vorfeld in Zusammenarbeit mit dem Gestellbauer festzulegen.

Für das Anodisieren kommen im Prinzip Aluminium und Titan als Gestellwerkstoffe und in Zuführungsbereichen der Gestelle Kupfer zum Einsatz. Insbesondere bei Gestellen für hohe Ströme ist die Kombination der Werkstoffe zur Begrenzung von Verlustleistung erforderlich, da Stahl oder Titan hier relativ schlecht im Vergleich zu Aluminium und Kupfer abschneiden; dafür sind bei diesen beiden Metallen die Festigkeiten höher, wodurch kleinere Materialquerschnitte zur Aufnahme von größeren Gewichten ausreichend sind. Auch bei der Herstellung der elastisch federnden Haken und Klammern sind Titan und Edelstahl die bevorzugten Werkstoffe. Der größte Teil der Gestelle wird mit einem beständigen isolierenden Material beschichtet, damit die elektrochemischen Reaktionen auf die eigentlichen metallischen Bauteile beschränkt bleiben. Für Anodisiergestelle werden hierfür Kunststoffe auf Basis von PVC oder PTFE eingesetzt.

Eine Besonderheit im Bereich des Gestellbaus sind kippbare Gestelle, mit denen das häufig unvermeidliche Verschleppen von Flüssigkeiten zwischen den verschiedenen Prozessschritten stark reduziert werden kann. Dies ist vor allem bei komplex geformten Bauteilen zu beachten, die unterschiedliche Vertiefungen oder Hohlräume ohne entsprechende Entleermöglichkeiten aufweisen. Bei speziell konzipierten Gestellen wird darauf verstärkt Wert gelegt, ebenso wie auf eine hohe Behängungsdichte, ein einfaches Be- und Entstücken und eine gute Lagerbarkeit.

Wasser- und Abwasserbehandlung

Die gesetzlichen Grundlagen für den Umgang mit Wasser in der Oberflächentechnik beruhen auf der 5. Novelle zum Wasserhaushaltsgesetz (WHG) vom 23. September 1986, das die Anforderungen an das Einleiten von Abwasser mit gefährlichen Inhaltsstoffen in ein Gewässer festlegt. Die Anforderungen an den Stand der Technik sind in den verschiedenen Anhängen zur allgemeinen Rahmen-Abwasserverwaltungsvorschrift festgelegt. Für die metallbe- und -verarbeitende Industrie mit zwölf Herkunftsbereichen gilt der Anhang 40. Er trat am 1. Januar 1990 in Kraft. Anhang 40 befindet sich derzeit in der Überarbeitung; in der neuen Version sind einige Grenzwerte, so zum Beispiel für Nitrat, reduziert worden.

Stand der Technik bedeutet nicht nur das Einhalten strengerer Abwassergrenzwerte im Endkontrollschacht, sondern es werden auch Anforderungen nach dem Stand der Technik zur Reduzierung der Schadstofffrachten gestellt. Konkret bedeutet dies, dass die Behörde schon im Fertigungsbereich der Betriebe Maßnahmen fordern muss. Dies betrifft den gesamten Prozess im jeweiligen Unternehmen, wie:

- die Standzeitverlängerung von Prozessmedien

- die sparsame Verwendung und Mehrfachnutzung von Spülwasser

- die Rückgewinnung und Wiederverwertung von Inhaltsstoffen aus Spülwasser und Prozessmedien

- das Rückhalten von Inhaltsstoffen durch Reduzierung der Verschleppung

Für Betriebe sind die Maßnahmen zur Verbesserung der Spültechnik zum Teil mit Investitionen und der Nutzung von Weiterentwicklungen verbunden. So spielen in diesem Zusammenhang Filtertechniken oder Verfahren des Ionenaustauschs, der Osmose oder Dialyse stets eine wichtige Rolle. Insbesondere im Bereich des Anodisierens lässt sich die Standzeit von Prozesslösungen durch Rückgewinnung von Säure durch Entfernen von gelösten Aluminiumsalzen oder Fremdmetallen deutlich verbessern. Zudem muss Wasser für Prozesse wie das Verdichten oder Spülen vor dem Trocknen eine besonders hohe Reinheit aufweisen.

Schematischer Aufbau einer Durchlaufanlage (oberer Bildteil) und einer Chargenanlage zur Behandlung von Abwasser einer Anlage für das Anodisieren von Aluminium (Bild: Ch. Deyhle)

Anfallendes Abwasser soll grundsätzlich in Chargenanlagen behandelt werden, da diese gegenüber Durchlaufanlagen eine höhere Sicherheit bieten, der Behandlungserfolg kontrollierbar ist und ein Behandlungsschritt bei Misslingen auch wiederholt werden kann. Nur dort, wo auch nach Ausschöpfen von wassersparenden Maßnahmen nach dem Stand der Technik die Abwassermenge nicht soweit reduziert werden kann, dass die Behandlung in Chargenanlagen technisch sinnvoll ist, werden Durchlaufanlagen noch genehmigt.

Für die in Eloxalanlagen anfallenden Abwasserarten gelten teilweise die Anforderungen nach dem Stand der Technik für gefährliche Abwasserinhaltsstoffe und teilweise die Anforderungen nach den allgemein anerkannten Regeln der Technik für nicht gefährliche Abwasserinhaltsstoffe.

Galvanische Anlagen und die dazugehörigen Abwasserbehandlungsanlagen sind heutzutage in der Regel nach einem europäischen Umweltstandard zu genehmigen. Diese sogenannte IVU-Richtlinie fordert die integrierte Vermeidung von Umweltauswirkungen und kann deutlich umfangreichere Genehmigungsverfahren verursachen. So unterliegen heute Galvanikanlagen mit einem Wirkbadvolumen > 30 m3 dem Genehmigungsrecht nach der Bundesimmisionsschutzverordnung (BImSchV) mit erheblichem Dokumentationsaufwand.

Beim Anodisieren fallen, je nachdem welche Verfahren eingesetzt werden, unterschiedliche Abwasserarten an. Konzentrate entstehen beispielsweise beim Neuansatz von Prozesslösungen wie Entfettungen, Beizen, Dekapierungen oder wässrigen Lösungen für das Färben und Verdichten von Aluminiumoberflächen. Zu den Halbkonzentraten zählen vor allem stark konzentrierte Spülwässer (z. B. nach dem Beizen) und Eluate aus der Regeneration von Ionenaustauschern. Spülwässer fallen sowohl im Bearbeitungsprozess als auch aus der Regeneration von Ionenaustauschern oder für die Reinigung im Rahmen der Prozesspflege (z. B. Filter) an.

Durchlaufanlagen waren die ersten Behandlungsanlagen, die zur Entgiftung von Abwässern eingesetzt wurden. Sie sind durch eine kontinuierliche Behandlung aller anfallenden Abwässer gekennzeichnet. Meist sind eine Neutralisationsstufe und eine Flockungsstufe sowie ein Schrägklärer in einer Reihe aufgestellt und mit kommunizierenden Röhren verbunden. Alle anfallenden Abwässer werden in der Neutralisationsstufe behandelt. Dabei wird der pH-Wert durch Zugabe von Natronlauge/Kalkmilch und Salz- oder Schwefelsäure eingestellt.

Durchlaufbehandlungsanlagen können große Abwassermengen verkraften, da die anfallenden Abwässer nicht gesammelt werden müssen, sondern sofort behandelt und entsorgt werden. Allerdings können Konzentrationsschwankungen zu großen Problemen durch große Schlammmengen und verlängerte Behandlungszeiten führen.

Der Einsatz von Durchlaufanlagen ist für gefährliche Abwasserinhaltsstoffe nicht mehr zulässig, da die Anlagen zum Endauslauf hin offen sind; das heißt, fehlerhaft behandelte Abwässer können in die Kanalisation gelangen. Ein weiterer Nachteil von Durchlaufanlagen ist die Tatsache, dass Neutralisationseffekte zwischen sauren und alkalischen Abwässern nicht in größerem Umfang genutzt werden können. Vorteilhaft ist die geringe Baugröße auch für große Abwassermengen; daraus ergibt sich auch eine Vorbedingung für die Anwendung von Chargenanlagen. Erst nach der Reduzierung der Abwassermengen kann diese Behandlungstechnik eingesetzt werden.

Für die Behandlung von Abwässern mit gefährlichen Inhaltsstoffen obligatorisch und für alle anderen Abwässer anzustreben ist die Behandlung in Chargenanlagen. Die anfallenden Abwässer werden nach ihrer chemischen Charakteristik und ihren Inhaltsstoffen getrennt gesammelt und gezielt den Behandlungen zugeführt. Dabei können die Neutralisationseffekte zwischen sauren und alkalischen Abwässern optimal genutzt werden. Alle Behandlungsschritte wie Neutralisation, Fällung und Flockungen laufen gezielt und kontrolliert ab und können einzeln auf ihren Erfolg hin geprüft werden. Auch eine Nachbehandlung von fehlerhaft behandelten Chargen ist einfach möglich. Allerdings müssen die Abwässer getrennt gesammelt und gelagert werden. Daher sind für große Abwassermengen auch große Sammelvolumina erforderlich.

Für die Behandlung von Abwässern kommt in der Regel eine mehrstufige Prozessfolge aus Neutralisation, Fällung von Metallen, Trennung von Schlamm und Wasser sowie Schlussfiltration zur Anwendung.

Als Neutralisation wird die Einstellung des pH-Werts auf einen neutralen Wert von pH 6,5 bis pH 7,5 bezeichnet. Zur Neutralisation werden neben den anfallenden Abwässern auch Säuren und Laugen eingesetzt. Zur Alkalisierung dient in aller Regel Natronlauge, die für die E6-Beize sowieso vorhanden ist. Zum Ansäuern kann Salzsäure oder Schwefelsäure verwendet werden. In Eloxalabwässern liegen neben großen Mengen von Aluminium vor allem Zinn und Eisen aus den Färbelösungen sowie Nickel und Kobalt aus Kaltimprägnierungen vor. Zur Fällung dieser Metalle genügt in der Regel die einfache Neutralisation der Abwässer; bei hohen Anteilen an nickel- und kobalthaltigen Abwässern kann eine Sulfidfällung erforderlich sein.

Je nach Anlagentechnik wird nach Neutralisation und Metallfällung eine Flockung der Abwässer vorgenommen. Als Flockungshilfsmittel werden in der Regel langkettige organische Substanzen zugesetzt. An diesen Molekülen lagern sich die ausgefallenen Metallhydroxidmoleküle an. Die dadurch entstehenden größeren Konglomerate haben eine höhere Sinkgeschwindigkeit und beschleunigen daher die Trennung der Schlammphase vom klaren Abwasser.

Die üblichste Technologie für die Trennung von Schlamm und Abwasser ist die Filtration mit Kammerfilterpressen. Hierbei wird das schlammhaltige Abwasser mit hohem Druck durch ein Filtergewebe gepresst. Dabei werden die ausgefallenen Metallhydroxide vom Abwasser abgetrennt. Vor der Filtration über die Kammerfilterpresse wird häufig mit Lamellenklärern oder in sogenannten Dortmunder Brunnen der Schlamm voreingedickt. Dabei wird die Sedimentation der schwereren Hydroxidflocken genutzt, um einen Teil des Abwassers an der Kammerfilterpresse vorbeizuführen. Die Technologie der Kammerfilterpressen unterscheidet sich in der Art der Beschickung, der Art der Filtertücher und in Methoden zur stärkeren Entwässerung des Schlammes. Je nach Verfahrenstechnologie kann ein Festschlamm mit einer Trockensubstanz von 35 % und durch einen hohen Beschickungsdruck von bis zu 15 bar oder durch Nachpressen des Schlamms von bis zu 60 % erzielt werden.

Bei der Schlussfiltration handelt es sich um reine Kiesfilter, welche die durch die Kammerfilterpresse gelangten Flocken entfernen sollen. Werden beispielsweise Kaltverdichtungsbäder eingesetzt, kann es erforderlich sein, nach dem Kiesfilter noch einen Kationenaustauscher einzusetzen, um Restmetallionen wie Nickel oder Kobalt zu entfernen.

Um die Menge der anfallenden Abwässer so gering wie möglich zu halten, muss die Spültechnik bestmöglich gestaltet werden. Dazu eignet sich vor allem ein konsequenter Einsatz von Spülkaskaden und Spritzregistern. Hierbei ist es wichtig, die für die Spülkaskaden erforderlichen Wassermengen zu berechnen und mit Durchflussmessern einzustellen beziehungsweise zu überwachen. Spülkaskaden, beispielsweise nach dem Eloxieren und nach dem Dekapieren, können kombiniert werden; durch die Mehrfachnutzung kann Wasser eingespart werden.

Da die meisten Behandlungsschritte beim Anodisierprozess stoffabtragende Schritte sind, ist eine direkte Rückführung der Spülwässer nicht sinnvoll. Standzeitverlängernde Maßnahmen können beim Entfetten, Anodisieren und beim Sealing durchgeführt werden. Für Entfettungen, die heute in aller Regel nicht emulgierend arbeiten, sind Ölabscheider und Mikrofiltrationsanlagen geeignet, um das von den Oberflächen entfernte Öl von der Reinigungslösung zu trennen und diese dann weiter einzusetzen.

Für die Standzeitverlängerung von Anodisierlösungen stehen mit der Retardation, der Umkehrosmose und der Elektrodialyse mehrere Technologien zur Verfügung, die dafür sorgen, dass die Aluminiumkonzentration in den Lösungen nicht über kritische Werte ansteigen. Die Elektrodialyse und die Umkehrosmose haben dabei eine höhere Rückgewinnungsrate.

Standzeitverlängerung bei Sealingbädern bedeutet vor allem, das Einschleppen von störenden löslichen und unlöslichen Verunreinigungen zu vermeiden. Daher kommt der möglichst hochwertigen Spülung vor dem Verdichten sowie der Wasserqualität des Ansatz- und Auffüllwassers eine große Bedeutung zu.

Für Anodisierverfahren bietet sich die Möglichkeit einer besonderen Art der Verwertung von Abwässern und Abfällen. So werden nicht neutralisierte Abwässer aus E6- und E0-Beizen in der kommunalen Klärtechnik zur Phosphateliminierung verwendet; für kommunale Kläranlagen oftmals eine kostengünstige Variante zur Behandlung der Abwässer. Auch Eloxalschlämme, insbesondere chromfreie Schlämme, können für die Klärtechnik sowie für Bauprodukte verwendet werden.

Der VOA (Verband für die Oberflächenbehandlung von Aluminium, Nürnberg) hat zur Verwertung von Abfällen aus dem Eloxalbereich ein Forschungsprojekt durchgeführt, dessen Ergebnisse beim VOA angefordert werden können.

Qualitätskriterien

Ein großer Teil der anodisierten Aluminiumoberflächen muss dekorativen Anforderungen genügen. Hier spielen vor allem der Glanz, die Rauheit oder der Farbton eine wichtige Rolle. Bei dekorativen und funktionellen Anforderungen kommen vor allem die Korrosionsbeständigkeit und bei rein funktionellen Kriterien die Oberflächenhärte als weitere Qualitätskennwerte hinzu. Für alle diese Anforderungen stehen verschiedene Mess- und Prüfverfahren zur Verfügung, die zum Teil produktionsbegleitend und zum Teil als Sondermessungen in gewissen Zeitabständen zur Anwendung kommen.

Der Glanz beruht auf der Lichtreflexion an einer Oberfläche. Hoher Glanz wird durch eine starke gerichtete Reflexion verursacht, wogegen eine diffuse Reflexion von Licht zu einem matten Aussehen führt. Erfolgt die Reflexion an einer dünnen, transparenten Oberfläche, so ergeben sich zusätzliche Farbeffekte durch Interferenz des Lichts - dies kann beispielsweise bei dünnen Aluminiumoxidschichten der Fall sein. Die Glanzmessung ist in ISO 2813 beschrieben, derzufolge die Messung mit unterschiedlichen Winkeln (Einfallswinkel des Messstrahls auf die Probenoberfläche) zwischen 20° und 85° erfolgt.

Messgeometrien gemäß ISO 2813 (Bild: Dr. B. Papendorf)

Relativ aufwendig ist die Messung von Farben, für deren Festlegung bestimmte Kennwerte in Abhängigkeit vom Messwinkel zur Oberfläche gewählt werden. Farbmessungen sind deshalb erforderlich, weil das menschliche Auge Farben nur mit einer geringen Sicherheit festlegen kann. Zudem ist der Farbton stark von der Helligkeit, unter der eine Oberfläche betrachtet wird, abhängig. Die Farbmessung erfolgt deshalb unter einer definierten Beleuchtung (Normlicht) und durch Bestimmung von Kenngrößen, die unter den Bezeichnungen L-, a- und b-Wert verwendet werden.

Die Korrosionsprüfung eines Werkstoffes beziehungsweise einer Werkstoffoberfläche wird in Prüfkammern durchgeführt. In diesen durchlaufen Werkstoff beziehungsweise Werkstoffoberfläche Zyklen mit bestimmten Temperaturen und Feuchteverhältnissen. Außerdem wird hier mit unterschiedlichen, aggressiv wirkenden Medien gearbeitet. Dazu zählen für metallische Werkstoffe vor allem Chloride und Schwefelverbindungen. Üblich sind heutzutage vor allem Salzsprühtest (DIN EN ISO 9227) und Kesternichtest (DIN 50018, DIN EN ISO 6988). Mit den Verfahren werden Wechselklimate durch variierende Temperatur, Feuchtigkeit, Schadgas- oder Schadstoffbelastungen simuliert. Hierbei ist zu berücksichtigen, dass die Ergebnisse nicht direkt in Beständigkeitsdauern unter realen Einsatzbedingungen übertragen werden können. Die Tests sind reine Vergleichtests, die den langjährigen Erfahrungen zufolge relativ starken Schwankungen unterliegen können. Vor allem die Bewertung der Ergebnisse ist stark subjektiv. Aus diesem Grund empfiehlt es sich, vergleichende Messungen von den selben Personen durchführen zu lassen.

Hilfreich sind diese Testmethoden zur Aufdeckung möglicher Korrosionsmechanismen unter den jeweils herrschenden Korrosionsbedingungen beziehungsweise auch im Falle von wechselnden Werkstoffkombinationen.

Umweltrecht

Das Fachgebiet der nasschemischen Verfahrenstechnik, zu der die Anodisation von Aluminium gehört, muss sich nach den Vorgaben von umfangreichen Gesetzen, wie dem Bundesimmissionsschutzgesetz, dem Wasserhaushaltsgesetz, der Störfallverordnung oder der Verordnung über Anlagen zum Umgang mit wassergefährdenden Stoffen, richten. Darin wird unter anderem die Vermeidung und Verminderung von Emissionen, die Verwertung von Reststoffen oder der sparsame Umgang mit Wasser gefordert. Die Forderungen nach entsprechenden Einrichtungen und Anlagen richten sich beispielsweise nach den Volumina einer Produktionsanlage oder nach den Inhaltsstoffen, wobei sowohl Schwermetalle als auch die Salzfracht je nach Art einer besonderen Betrachtung unterliegen.

Die seit 1. August 2017 neu abgefasste Verordnung über Anlagen zum Umgang mit wassergefährdenden Stoffen (AwSV) beschreibt Wassergefährdungsklassen für Produktionsanlagen danach, welche Stoffe und Gemische in einem Unternehmen verwendet werden und kombiniert diese mit den vorhandenen Volumina der Prozessmedien. Daraus können sich beispielsweise Forderungen zur Änderung der Sicherheitseinrichtungen ergeben, sowohl bei der Errichtung von neuen Anlagen als auch bei bestehenden. Werden bei bestehenden Anlagen Änderungen durchgeführt, so müssen diese bei daraus folgender Änderung der Gefährdungsstufe vor Aufnahme der baulichen Änderungen den Behörden mitgeteilt werden (Anzeigepflicht gemäß § 40 AwSV).

Darüber hinaus werden Anlagendokumentationen gefordert oder das Erstellen von Betriebsanweisungen mit Überwachungs-, Instandhaltungs- und Notfallplan. Für bestimmte Arbeiten wird die Einschaltung von Dienstleistern mit Fachbetriebspflicht notwendig oder die Einschaltung von Sachverständigen zur Überprüfung von Anlagen, zum Beispiel auf Dichtheit und Funktionsfähigkeit von Sicherheitseinrichtungen. Auf jeden Fall erfordert das Befolgen der gesetzlichen Vorgaben die Einschaltung von speziellen Fachunternehmen, die erfahren im Umgang mit den Behörden und den Besonderheiten der Gesetzgebung sowie den Auslegungsspielräumen sind, um die Risiken von Fallstricken der Gesetze zu minimieren.

Managementsysteme

Die Herausforderungen zur stetigen Verbesserung des Umwelt- und Arbeitsschutzes, der Erhöhung der Ressourceneffizienz, der Verringerung des Energieverbrauchs sowie der Gewährleistung konstanter und sicherer Lieferfähigkeit führen zu umfangreichen Aktivitäten beim Prozessmanagement in den Unternehmen. Zur Bewältigung der Aufgaben empfiehlt es sich, moderne Managementsysteme, die heute in Form von computergestützten Verfahren verfügbar sind, zu nützen, in Verbindung mit der Unterstützung durch entsprechende Dienstleister.

Ein heute in vielen Bereichen eingeführtes und bewährtes Verfahren beruht auf der Nutzung von Managementabläufen gemäß DIN EN ISO 9001, DIN EN ISO 14001 und DIN EN ISO 50001. Diese Normen führen zur Erstellung von Managementhandbüchern für die gesamten Abläufe in einem Betrieb, oder auch zu einer reduzierten Ausführung in Form einer Anweisung oder einer Prozessbeschreibung. In der Regel werden Audits nach einem vorgegebenen Ablaufschema - mit oder ohne externe Unterstützung - durchgeführt, um die erforderlichen Dokumente zu erstellen. Audits legen beispielsweise die Zusammenhänge zwischen den Unternehmenszielen und den dafür notwendigen Aktivitäten in den verschiedenen Bereichen der Produktion fest. Sie unterstützen in diesem Fall die Mitarbeiter des Unternehmens bei der Überprüfung und Korrektur von Abläufen. Dazu können die Aufgaben beispielsweise in unterschiedliche Segmente gegliedert werden, wie Überwachung/Kontrolle, Schulung oder Wartung/Instandhaltung.

Beim Anodisieren handelt es sich um einen energieintensiven Prozess, der erhebliche Energiemengen in Form von Strom benötigt. Dem Energiemanagement kommt daher eine wichtige Rolle zu. Mit Hilfe von entsprechenden Einrichtungen kann beispielsweise der Energieverbrauch der einzelnen Teile eines Produktionsprozesses (Heizen, Kühlen, Umwälzen, Anodisierstrom) erfasst und dokumentiert werden, wodurch sich dann etwa Schwachstellen durch einen zu hohen Energieverbrauch gut erkennen lassen. Zum Andereren wird auch die Kostenerfassung für die einzelnen Dienstleistungen oder Produktarten verbessert und damit auch die Preisgestaltung für das Anodisieren. Ein gut aufgebautes Energiemanagement verbessert die Transparenz des Energieverbrauchs und ist somit auch ein entscheidendes Element zum Erhalt von Steuererleichterungen. Im Rahmen einer dabei auch durchgeführten Analyse der Lebenszykluskosten zeigt sich beispielsweise, dass die Erzeugung von Druckluft oder der Betrieb von Ventilatoren hohe Energiekosten verursachen können (Tab. 1). Daraus resultiert beispielsweise die Pflicht zum Einsatz von energieeffizienten Elektromotoren der Klasse IE3.

Managementsysteme befassen sich in der Regel mit allen Teilaspekten eines Produktionsprozesses, die für die Unternehmensleistung wichtig sind: Gewährleistung der Kundenanforderungen hinsichtlich Qualität, Prozesssicherheit, Lieferfähigkeit, Umweltschutz, Arbeitssicherheit, Kostenminimierung. Damit sind die Durchläufe der zu bearbeitenden Teile von der Eingangsprüfung und Erfassung über die Bearbeitung, Ausgangskontrolle mit den Messverfahren und Verpackung bis zur Freigabe dokumentiert. Die Umweltaspekte richten sich auf die Sicherheit der Mitarbeiter, aber auch den Schutz des Unternehmens gegen Schäden durch Feuer oder Gefahrstoffhavarien und vor allem die Umwelt. Beschrieben werden mögliche Notfallsituation und Unfälle durch Gefahrstoffe oder die Lagerung und Handhabung von Chemikalien. Die Daten dienen im übrigen auch zum Nachweis der Erfüllung der gesetzlichen Umweltauflagen und verbessern somit die Rechtssicherheit des Unternehmens im Sinne von EMAS.

Für Unternehmen im Technologiebereich des Anodisierens liegt damit ein umfassendes Notfallmanagement vor, bestehend aus Sicherheitsanweisungen, Sicherheitsdatenblättern oder der Bestellung von Ersthelfern, Sicherheitsbeauftragten oder Abfall-/Gewässerschutz-/Störfallbeauftragten.

Unternehmen für die nasschemische Verfahren unterliegen zahlreichen Umweltauswirkungen (Bild: Nils Paetzke)

GHS-Anforderungen für Betriebe im Bereich des Anodisierens (Bild: Nils Paetzke)

Fazit

Mit dem Workshop zum Anodisieren von Aluminium geht der Förderverein für die Fachschule der Galvano- und Oberflächentechnik in Schwäbisch Gmünd weit über die reine Darstellung des technischen Prozesses hinaus. Insbesondere auch die im Workshop integrierten Praxisarbeiten helfen dabei, den Interessenten ein umfangreiches Sortiment an direkt einsetzbaren Fähigkeiten zu verschaffen. Durch die Erweiterung der Inhalte auf die Themen Anlagentechnik, Wasser- und Abwasserbehandlung, Betriebsmanagement oder die Gesetzgebung wird der Blick der Fachkräfte im Unternehmen deutlich erweitert; auch das Umfeld der Technik bei der täglichen Arbeit rückt ins Blickfeld.

- www.galvanicus.de