Von B. Kröger und Prof. Dr. R. Holbein, Friedrichshafen

Der Einsatz von hochfesten Stählen unter Einwirkung von Wasserstoff und einer damit verbundenen Gefahr der Wasserstoffversprödung, ist vor allem im Hinblick auf den Leichtbau zunehmend wichtig. Dabei entsteht die Gefahr der Wasserstoffaufnahme nicht nur während der Herstellung, beispielsweise bei der galvanischen Beschichtung oder der wässrigen Reinigung, sondern auch bei einem Korrosionsangriff. Die neue Prüfnorm DIN 50969 Teil 3 berücksichtigt die unterschiedlichen Arten der Wasserstoffbildung und -aufnahme bei Korrosionsbelastung, sowie die daraus entstehenden Arten der Schädigung. Dazu werden unterschiedliche Prüfmethoden genannt, um die Prüfung unter praxisnahen Bedingungen durchführen zu können und somit auch praxisrelevante Aussagen über das Verhalten der Stähle treffen zu können.

In der Automobil- und Luftfahrtbranche, aber auch vielen anderen Industriezweigen, werden zur Gewichtsreduzierung zunehmend Werkstoffe mit größtmöglicher Festigkeit eingesetzt. Besonders die Verwendung von modernen hochfesten Stählen im Festigkeitsbereich von mehr als 1000 N/mm2 Zugfestigkeit liegt hierbei im Fokus.

Die Verwendung dieser Werkstoffe stellt die Industrie nicht nur im Hinblick auf die Verarbeitung und den Herstellprozess vor neue Herausforderungen. Von zunehmender Bedeutung sind durch den Einsatz von Stählen mit höheren Festigkeiten auch die Themen Korrosionsschutz und Wasserstoffversprödung.

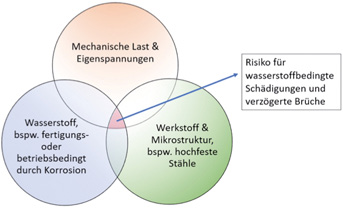

Einflussfaktoren, wie die Entstehung von Wasserstoff bei Korrosionsprozessen und die daraus resultierende mögliche Gefahr der Entstehung von wasserstoffbedingten Sprödbrüchen (Abb. 1), sind bisher nicht umfassend bekannt. Neue Prüfmethoden sind notwendig, um Bauteile und Produkte nicht nur gegenüber fertigungsbedingten Einflussfaktoren, sondern auch gegenüber Schäden durch umgebungs- und korrosionsbedingte Einflussfaktoren im Betrieb abzusichern.

Abb. 1: Exemplarische rasterelektronenmikroskopische Aufnahme eines wasserstoffbedingten Schadens an einem ultrahochfesten Stahlwerkstoff (Werkstoffnummer 1.4614) mit spröden und duktilen Bruchanteilen

Die Herausforderung – wasserstoffbedingte Schäden an Bauteilen

Hochfeste Stähle sind allgemein ab einer Festigkeit von etwa 1000 N/mm2 hinsichtlich wasserstoffbedingten Schädigungen besonders gefährdet. Die Empfindlichkeit steigt mit zunehmender Festigkeit weiter an. Hierbei ist zu berücksichtigen, dass auch bei niedrigeren Festigkeiten eine Empfindlichkeit gegenüber Wasserstoff nicht vollständig ausgeschlossen werden kann. Es handelt sich bei der Empfindlichkeit von Werkstoffen gegenüber wasserstoffbedingten Schädigungen, wie auch beim Korrosionsverhalten, immer um eine Systemeigenschaft mit multifaktoriellen Einflussgrößen. Beispielsweise sind Werkstoffe mit höherem Martensitgehalt besonders gefährdet, austenitische Werkstoffe dagegen gelten als weitgehend unempfindlich. Für den Einsatz hochfester Stähle wurden schon vor vielen Jahren erste Regelwerke und Normen zur Absicherung von Fertigungsprozessen eingeführt. Kaum Berücksichtigung fand bisher die Absicherung gegenüber umgebungsbedingten Einflussfaktoren. Daher muss zwischen den folgenden möglichen Ursachen für wasserstoffbedingte Schäden unterschieden werden:

- fertigungsbedingt, das heißt die Wasserstoffentstehung bei der Fertigung von Bauteilen

- betriebsbedingt, das heißt die Wasserstoffentstehung durch eine umgebungsbedingte Korrosionsbelastung

Der fertigungsbedingte Wasserstoff kann beispielsweise während der Herstellung von Halbzeugen, bei der Bearbeitung, bei der galvanischen Abscheidung, in Beizprozessen oder auch beim Schweißen entstehen. Der betriebsbedingte Wasserstoff kann bei einer umgebungsbedingten Korrosionsbelastung, zum Beispiel durch die Wasserstoffkorrosion, gebildet werden.

Ob grundsätzlich ein Risiko gegenüber wasserstoffbedingten Schädigungen besteht, hängt vom Zusammenwirken verschiedener wesentlicher Faktoren ab, wie in Abbildung 2 dargestellt ist. Dazu gehören die mikrostrukturellen Eigenschaften des Materials, wie oben beschrieben, insbesondere repräsentiert durch die Zugfestigkeit, die anliegenden mechanischen Spannungen (Eigenspannungen oder eine mechanische Beanspruchung), sowie eine Beaufschlagung des Werkstoffs mit Wasserstoff. Zu welchem Zeitpunkt das Bauteil mit Wasserstoff beaufschlagt wird, ist abhängig von der Art der Wasserstoffquelle. Fertigungsbedingte Wasserstoffquellen treten oft schon vor der mechanischen Belastung auf, zum Beispiel bei der galvanischen Beschichtung einer Schraube. Betriebsbedingte Wasserstoffquellen, beispielsweise durch Wasserstoffkorrosion, treten oft erst während des Feldeinsatzes von Bauteilen auf. Des Weiteren ist die kritische Menge des Wasserstoffs eine werkstoffspezifische Eigenschaft. Zusätzlich müssen der Wasserstoffeintritt (Absorption) und die Diffusion des Wasserstoffs zum Ort der Schädigung gewährleistet sein.

Abb. 2: Allgemeine Einflussfaktoren zu wasserstoffbedingten Schädigungen

Die Ursachen und Wirkmechanismen, die zu einer Schädigung des Werkstoffs führen, können unterschiedlich sein. Vereinfacht dargestellt führt die Diffusion von atomarem Wasserstoff in den Werkstoff zunächst zu einer Schädigung der Gitterstruktur auf mikroskopischer und atomarer Ebene. In Kombination mit Eigenspannungen und/oder äußeren mechanischen Belastungen bilden sich dabei meist mikroskopische Anrisse, deren Fortschritt sich auf makroskopischer Ebene als spontaner und zeitverzögerter Sprödbruch darstellen. Auch eine verringerte Duktilität, beispielsweise bei der Blechumformung, wurde bei höheren Wasserstoffgehalten bereits beobachtet. Die primären Einflussgrößen sind in Abbildung 2 schematisch dargestellt.

Aufgrund der unterschiedlichen Ursachen und zeitlichen Abläufe bei fertigungs- und betriebsbedingten Einflussgrößen ist eine differenzierte Betrachtung auch hinsichtlich der eingesetzten Prüfmethoden sinnvoll. Nur so kann der zuverlässige Einsatz von hochfesten Stählen über die gesamte Einsatzdauer von Bauteilen sichergestellt werden.

Die Entstehung einer neuen Prüfnorm – DIN 50969 Teil 3

Seit einigen Jahren werden die Gefahren von wasserstoffbedingten Schäden bei Korrosionsbelastung zunehmend bekannt. Eine Vielzahl von wissenschaftlichen Publikationen zeigen mit unterschiedlichsten Prüfmethoden, wie sich spezifische Anwendungsbereiche absichern lassen. Gerade in diesen Publikationen wird deutlich, dass umgebungs- und korrosionsverursachte wasserstoffbedingte Schädigungen ein höchst komplexes Zusammenspiel von verschiedensten Einflussfaktoren ist. Einige wertungsfreie Beispiele, ohne jeglichen Anspruch auf Vollständigkeit, aus denen sich eine besondere Gefährdung ergibt, sind:

- Bauteile mit Kerben aufgrund der lokalen Spannungsüberhöhung

- hochfeste Stähle mit zinkhaltigen Überzügen in Bereichen, in denen die Beschichtung beschädigt ist, aufgrund der Polarisierung durch die kathodische Schutzwirkung

- Bauteile mit hohen Verformungsgraden, auch lokal begrenzt wie beispielsweise schergeschnittenen Kanten von Blechwerkstoffen

- Spaltbildungen, wie beispielsweise überlappenden Bleche

- oberflächengehärtete Bauteile

- der Einsatz von ultrahochfesten Werkstoffen deutlich oberhalb von 1000 N/mm2

Die Art der Korrosionsbelastung ist ein weiterer Faktor, der nicht nur die Wirkungsdauer eines Korrosionsschutzes bestimmt, sondern auch die Gefahr von wasserstoffbedingten Schäden beeinflusst. Ansprüche an den Korrosionsschutz von Bauteilen im Feldeinsatz sind im Vergleich zu spezifizierten Anforderungen meist vielfältiger. Nachfolgend sind die wichtigsten Parameter aufgeführt:

- Temperatur

- Feuchte

- Salz- und Schadgasbelastung

- Kondenswasser

- Vereisung

- Strahlung (z.B. UV)

- Witterungseinflüsse (z.B. saurer Regen)

Um diesen Anforderungen auch hinsichtlich der Prüfmethoden gerecht zu werden, wurden neben den klassischen Korrosionsprüfungen, wie dem Salzsprühnebeltest gemäß DIN EN ISO 9227, auch anspruchsvolle zyklische Korrosionsprüfungen entwickelt, welche die Realität wesentlich besser abbilden.

Bei Betrachtung der vielfältigen Herausforderungen und Prüfmöglichkeiten ist es umso wichtiger, eine einheitliche Vorgehensweise bei der Risikobewertung von hochfesten Stählen in korrosiven Umgebungen zu ermöglichen. Dieser neue Prüfstandard ist die seit August 2017 als Normentwurf vorliegende DIN 50969 Teil 3 mit dem Titel Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl - Teil 3: Nachträglich betriebsbedingte Einflüsse und erweiterte Prüfungen.

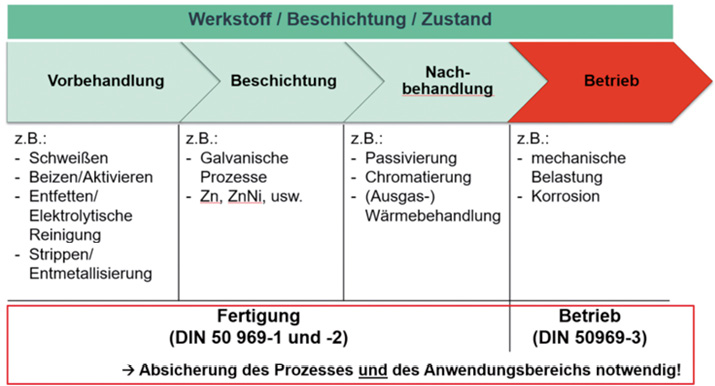

Die DIN 50969 Teil 1 und 2 war und ist eine der wichtigsten Normen, wenn es um die Absicherung von Fertigungsprozessen gegenüber wasserstoffbedingten Schädigungen geht. Der Anwendungsbereich der neuen DIN 50969 Teil 3 umfasst zusätzlich erweiterte Prüfungen bei Korrosionsbelastung durch betriebsbedingte Einflussgrößen. Diese sind in Abbildung 3 zusammengefasst.

Abb. 3: Anwendungsbereiche der DIN 50969 Teil 1 bis 3

Durch die in der Norm DIN 50969 Teil 3 festgelegten Prüfverfahren wurde erstmals ein einheitlicher Prüfstandard zur Beurteilung des Gefährdungspotenzials für den Einsatz von hochfesten Stählen in einem Korrosionssystem geschaffen.

Unter korrosionsverursachter wasserstoffbedingter Rissbildung oder wasserstoffbedingtem Sprödbruch versteht die Norm eine Werkstoffschädigung, welche als Folge der Diffusion atomaren Wasserstoffs in den Werkstoff eintreten kann. Diese Bauteilschäden können, wie oben dargestellt, durch eine kritische Kombination unterschiedlicher Einflussgrößen ausgelöst werden. In der Norm DIN 50969 Teil 3 sind jedoch nicht nur Prüfmethoden genannt. Sie enthält auch Hinweise darauf, welche Arten der Korrosionsbelastung, Werkstoffgruppen und Wirkmechanismen zu einer kritischen Kombination führen können.

Ob eine Kombination aus Werkstoff, Beschichtung, mechanischer Spannung und korrosiver Belastung zu einer Gefährdung gegenüber wasserstoffbedingten Schäden führt, kann durch die Anwendung der Norm DIN 50969 Teil 3 wesentlich einfacher mittels einheitlicher Prüfverfahren erkannt werden. Es sollte jedoch immer bedacht werden, dass insbesondere das Thema korrosionsbedingte Wasserstoffversprödung immer eine Systemeigenschaft ist. Da sich Korrosionsprozesse bekanntermaßen nicht isoliert von realen Umgebungsbedingungen simulieren lassen, sollte jederzeit bewusst sein, dass die Prüfmethoden ebenso nur einer - wenn auch guten - Risikoabschätzung dienen.

Die Einhaltung gängiger Standards und Normen, sowie die Anwendung von etablierten Korrosionsschutzmaßnahmen bringen zusätzliche Sicherheit, auch in Bezug auf wasserstoffbedingte Schädigungen durch Korrosion.

Die Prüfmethoden

Die Prüfmethoden in der DIN 50969 Teil 3 orientieren sich an Teil 1 und Teil 2, wobei hier zusätzlich eine Korrosionsbelastung während dem Versuch hinzukommt. Neu ist eine zusätzliche Prüfmethode mit veränderlicher Last über die Prüfdauer, ein sogenannter Stufenversuch aus den Teilbereichen:

- Konstante Last (I)

- Veränderliche Last (II)

- Stufenversuch mit kontinuierlicher Laststeigerung (a)

- Stufenversuch mit diskontinuierlicher Laststeigerung (b)

In Tabelle 1 sind qualitative Einflussgrößen nach Erfahrungen der Autoren dargestellt. Es wird deutlich, dass die Prüfmethode mit konstanter Last hinsichtlich des Prüfequipments die geringsten Anforderungen aufweist. Die Prüfmethoden mit veränderlicher Last sind hier deutlich aufwändiger, wobei die Durchführung des Versuchs mit kontinuierlicher Laststeigerung mit manuell betätigten Prüfeinrichtungen möglich und auf den Tagesrhythmus eines regulären Arbeitstages abgestimmt ist. Der Versuch mit diskontinuierlicher Laststeigerung erfordert eine automatisierte Prüfeinrichtung wie beispielsweise eine Zugprüfmaschine. Vorteil der Prüfungen mit veränderlicher Last ist die gegenüber der konstanten Last wesentlich reduzierte Prüfdauer.

In der Norm werden zwei Prüfkategorien genannt, diese sind:

- (A) Bauteil- oder werkstoffbezogene Eignungsprüfung, mit der direkte und indirekte Rückschlüsse auf ein Erzeugnisteil (Werkstoff oder Bauteil) möglich sind

- (B) Bauteileignungsprüfung, mit der direkte Rückschlüsse auf das Bauteil möglich sind

Damit wird sowohl die Prüfung mittels Prüfkörpern, als auch die Prüfung von Bauteilen ermöglicht.

Wie oben beschrieben handelt es sich bei wasserstoffbedingten Schädigungen in einem Korrosionssystem um eine Systemeigenschaft, bei der auch das Prüfmedium eine wesentliche Rolle spielt. Die vorgeschlagenen Prüfmedien orientieren sich an anderen gängigen Prüfmedien klassischer Korrosionsprüfungen, sind bei spezifischen Anwendungen jedoch entsprechend auszuwählen. Für zinkbasierte Systeme ohne besondere Anforderungen wird beispielsweise eine wässrige Natriumchloridlösung mit 50 ± 5 g/l NaCl und einem pH-Wert von 6,5 bis 7,2 vorgeschlagen.

Ein exemplarisches Prüfergebnis

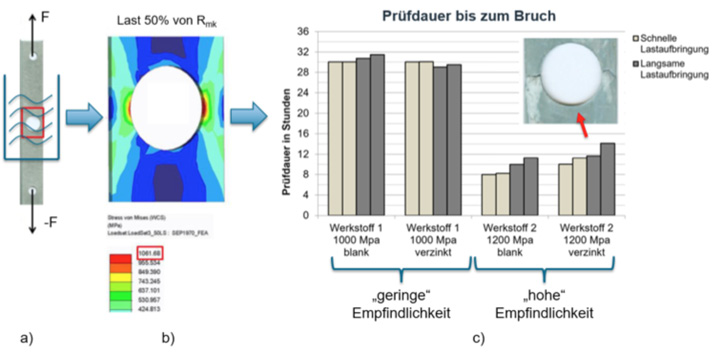

Abbildung 4 zeigt den schematischen Aufbau am Beispiel einer gelochten Flachzugprobe, eine FE-Simulation zur Spannungsverteilung und ein exemplarisches Prüfergebnis nach DIN 50969-3 im Stufenversuch mit kontinuierlicher Laststeigerung, wie in Abbildung 5 dargestellt. Mit der Prüfvorrichtung wird eine definierte Last auf den Prüfkörper (Abb. 4a) aufgebracht. Die Prüfung wurde in 3,5 %-iger neutraler Natriumchloridlösung durchgeführt. Die Prüfvorrichtung darf keinen messbaren Einfluss auf die Korrosionseigenschaften im Korrosionssystem haben. Wie in der FE-Simulation (Abb. 4b) deutlich erkennbar wird, liegt die höchste Vergleichsspannung im Bereich der Kerbe (hier Lochung) vor.

Abb. 4: Schematischer Aufbau einer Prüfung am Beispiel einer gelochten Flachzugprobe (a), FE-Simulation (b) und exemplarisches Prüfergebnis (c)

Abb. 5: Prüflast über die Zeit im kontinuierlichen Stufenversuche, schematisch (Grafik: DIN 50969-3:2017 (Entwurf)) mit Prüfdauer (t in Stunden) und F Last (F in %) von Fm bzw. Fmk

Das Prüfergebnis in (Abb. 4c) zeigt, dass die hier untersuchten Werkstoffe (verzinkt) mit 1000 N/mm2 und 1200 N/mm2 Zugfestigkeit in diesem Korrosionssystem sehr unterschiedlich reagieren. Der Bruch erfolgt im Bereich der höchsten Vergleichsspannung, ausgehend von der Lochung. Das Beispiel verdeutlicht die Möglichkeiten für eine

Risikoabschätzung zur Gefahr von wasserstoffbedingten Schädigungen in Korrosionssystemen durch Anwendung der neuen Norm DIN 50969 Teil 3.

Normierte Prüfmethode zur Risikoabschätzung

Die in der DIN 50969 Teil 3 normierten Prüfmethoden ermöglichen erstmals eine einheitliche Vorgehensweise bei der Bewertung der Gefahren für den Einsatz von hochfesten Werkstoffen in korrosiven Umgebungen hinsichtlich wasserstoffbedingter Schädigungen. Berücksichtigt sind sowohl verschiedenste Einflussfaktoren wie Beschichtungen und Überzüge, unterschiedliche Arten der Korrosionsbelastung, als auch werkstoffseitige Hinweise. Eine praxisgerechte Gestaltung der Prüfmethoden ermöglicht Anwendern aus den unterschiedlichsten Bereichen eine zuverlässige Risikoabschätzung zur Gefahr von wasserstoffbedingten Schädigungen in einem Korrosionssystem.

Weitere Informationen sowie Kontaktadressen sind zu finden unter:

- www.stz-werkstoffe.de