... durch thermochemisch behandelten, verchromten Stahl

Von M. Sc. Markus Müller*), Dr. rer. nat. Ingolf Scharf*), Dr. rer. nat. Ulrich Holländer**), Univ.-Prof. Dr.-Ing. habil. Thomas Lampke*) und Prof. Dr.-Ing. Hans Jürgen Maier**)

Die kostengünstige und serientaugliche Fertigung von metallischen Bipolarplatten für PEM-Brennstoffzellen steht im Fokus der Entwicklungen im Bereich der Elektromobilität. Die Technische Universität Chemnitz (Professur Werkstoff- und Oberflächentechnik) hat in Kooperation mit der Leibniz Universität Hannover (Institut für Werkstoffkunde) zur Beschichtung von preiswertem Stahl eine Prozesskombination aus einer galvanischen Chrombeschichtung auf Basis von Chrom(III)verbindungen und einer Durchlauf-Nitrier-Behandlung entwickelt. Das neue Verfahren erlaubt die Abscheidung von dicken Chromschichten (bis 40 µm), die allerdings bei mechanischer Belastung spröde reagieren. Durch die thermochemische Behandlung lässt sich das spröde Verhalten verhindern. Die Prüfung der so hergestellten Bipolarplatten in einem Testzellenbetrieb belegt die Eignung des Schichtsystems.

A New Layer Concept for Bipolar Electrodes in PEM Fuel Cells Using a Thermochemical Treatment of Chromium-Plated Steel

A cost-effective manufacturing process and one lending itself to mass production of metallic bipolar electrodes for PEM fuel cells is a critical issue in the development of electric vehicles. The Technical University of Chemnitz (Department of Materials and Surface Technology) in collaboration with the Institute for Materials Technology at Leibniz University in Hanover have developed a process for cost-effective coating of steel based on chromium electrodeposition from a trivalent electrolyte in combination with a continuous nitriding process. The new process allows the deposition of thick chromium deposits (up to 40 µm) which, however behave in brittle manner in response to mechanical loading. Using thermochemical treatment, this brittle behaviour is minimised. Testing of bipolar electrodes prepared in this way in a test cell endorses the suitability of this layer system.

1 Einleitung

Die Zukunft der Automobilität konzentriert sich derzeit auf die Produktion von Null-Emissions-Fahrzeugen. Diese Fahrzeuge geben keine schädlichen Stoffe in die unmittelbare Umgebung ab. Damit sollen zukünftig der Schadstoffausstoß gesenkt und die Klimaziele der Bundesrepublik Deutschland erreicht werden. Der Antrieb dieser Automobile wird derzeit hauptsächlich über batteriebetriebene Elektromotoren dargestellt.

Eine mögliche Alternative steht mit Brennstoffzellen als Technologie in den Startlöchern. Damit lassen sich die Probleme der langen Ladezeiten und der kurzen Reichweite beheben, da energiereicher Wasserstoff als emissionsfreier Brennstoff zur in-situ-Stromerzeugung im Auto eingesetzt wird. Allerdings sind noch erhebliche Forschungsleistungen notwendig, um die kostengünstige und serientaugliche Fertigung dieser Systeme zu ermöglichen. Der zum Fahrzeugantrieb benötigte elektrische Strom wird in den Brennstoffzellen durch die elektrochemische Umwandlung des Wasserstoffs mit Luftsauerstoff zu Wasser in sogenannten Membran-Elektroden-Einheiten (MEA) erzeugt (Abb. 1).

Abb. 1: Schematische Funktionsweise einer PEM-Brennstoffzelle

Eine Verschaltung dieser Einheiten in Stacks aus zum Teil mehreren hundert MEA liefert ausreichend Leistung für den Betrieb eines Automobils. Die Trennung der einzelnen MEA erfolgt durch Bipolarplatten. Diese fungieren dabei nicht nur als elektrischer Leiter zwischen den MEA. Durch eine Strukturierung der Plattenflächen in Form von eingeprägten feinen Kanälen und gestanzten Öffnungen wird zudem die Zuführung von Luft und Wasserstoff zu den kontaktierenden Elektrodenflächen der MEA sowie die Abfuhr des entstehenden Wassers gewährleistet. In doppelwandiger Ausführung mit innenliegenden Kühlkanälen ist darüber hinaus eine Wasserkühlung des Brennstoffzellenstacks über die Bipolarplatten realisierbar. Zwei dünnwandige Bleche (< 0,2 mm) aus rost- und säurebeständigem Stahl werden hierbei durch Laserschweißen oder Löten gas- und wasserdicht miteinander verbunden. Da Stahl zwar preiswert zur Verfügung steht, aber stark passiviert, ist im kontinuierlichen Betrieb eine Beschichtung zwingend notwendig, um eine gute elektrische Kontaktierung über die gesamte Betriebsdauer zu gewährleisten. Üblich ist das Aufdampfen einer dünnen Goldschicht mittels PVD (Physical Vapour Depostion).

2 Zielsetzung

Die Aufgabe der Forscher der TU-Chemnitz und der Leibniz Universität Hannover bestand darin, eine Oberflächenbehandlung zu entwickeln, die den Einsatz von günstigen Substratmaterialien erlaubt und gleichzeitig auf Verfahren setzt, die eine Serienproduktion ermöglichen. Zur Anwendung soll ein sehr preiswerter Stahl (DC04, Abb. 2) kommen, der etwa zu einem Siebtel des Preises des sonst üblicherweise verwendeten rost- und säurebeständige Stahls X2CrNiMo17-12-2 (1.4404) verfügbar ist. Die meisten preiswerten Metalle korrodieren jedoch unter den sehr sauren Betriebsbedingungen. Keramische, aber leitfähige Chromnitridschichten, die gute Korrosionseigenschaften bei gleichzeitig ausreichender elektrischer Leitfähigkeit gewährleisten, bieten sich als Alternative an [1]. Die Herstellung einer Chromnitridoberfläche lässt sich prozesssicher durch die Kombination aus galvanischer Verchromung und anschließender thermochemischer Behandlung realisieren. Aus dieser Verfahrensroute kann ein massentauglicher Herstellungsprozess abgeleitet werden. Die Beschichtung aus reinem Chrom ermöglicht die einfache Steuerung der Bildung von Chromnitrid mit definierter Stöchiometrie und Dicke beim Nitrieren.

Abb. 2: Bipolarplatte aus DC04 mit eingestanztem Strömungsfeld und einer Blechdicke von 0,1 mm

3 Verchromen aus Chrom(III)elektrolyten

Um die bekannte galvanische Verchromung aus Chromsäureelektrolyten innerhalb der Europäischen Union durchzuführen, ist im Zuge der REACh-Verordnung ein Autorisierungsverfahren notwendig. Alle Anwender mussten sich in diesem kostspieligen Verfahren bis zum Sunset-Date (September 2017) autorisieren und registrieren lassen. Die Verwendung von Chrom(VI)verbindungen für Betriebe mit einer entsprechenden Zulassung ist derzeit mit Ausnahmegenehmigungen möglich. Nach dem Auslaufen von dieser Genehmigung ist die weitere Verwendung allerdings offen. Alternative Verfahren auf Chrom(III)basis haben sich in der dekorativen Verchromung bereits durchgesetzt. Für die benötigten korrosionsstabilen größeren Schichtdicken, ähnlich der Hartverchromung mit Schichtdicken über 2 µm ist dieses Verfahren bisher nicht relevant. Auf Grund chemischer und prozesstechnischer Hemmnisse lassen sich dicke Chromschichten aus Chrom(III)elektrolyten bisher nicht großtechnisch applizieren.

Die Professur Werkstoff- und Oberflächentechnik der TU Chemnitz hat auf dem Gebiet der Chromabscheidung einen Beitrag zur Zukunft des Verfahrens geleistet. Es konnte ein schwachsaurer, sulfatischer Chrom(III)elektrolyt entwickelt werden, der es erlaubt, Chromschichten mit 10 µm bis 40 µm Dicke gleichmäßig auf Bipolarplatten abzuscheiden. Die Schichten sind kompakt und rissfrei. Dies ist notwendig, um für den dauerhaften Brennstoffzellenbetrieb einen ausreichenden Korrosionsschutz zu gewährleisten. Die Chromschichten sind typisch blauglänzend und vergleichbar hart wie handelsübliche Hartchromschichten aus Chromsäureelektrolyten (Abb. 3). Allerdings sind die Schichten spröde, was zum Ausbrechen der Schicht an der Oberfläche bei mechanischer Belastung (z. B. beim Trennen) führen kann (Abb. 4). Dies hat aber keinen nachteiligen Einfluss auf die anschließende Wärmebehandlung und die Einsatzfähigkeit der Schichten.

Abb. 3: Bipolarplatte nach der Verchromung in einem chrom(III)haltigen Elektrolyten der Professur Werkstoff- und Oberflächentechnik

Abb. 4: Querschliff einer Bipolarplatte aus DC04; verchromt im eigens entwickelten Elektrolyten auf Basis von Chrom(III)sulfatelektrolyten; im vergrößerten Ausschnitt sind die kleinen Schichtausbrüche, verursacht durch das Trennen, zu erkennen

4 Thermochemische Behandlung

Ziel der thermochemischen Behandlung ist die Erzeugung einer kompakten, möglichst einphasigen Chromnitridschicht. Für die Ermittlung der Ofenprozessparameter wurde ein Schutzgasdurchlaufofen verwendet, in dem die Bipolarplatten unter Stickstoff oder anderen Schutzgasen sehr schnell auf bis zu 1150 °C aufgeheizt und abgekühlt werden können. Damit lassen sich die Prozesszeiten auf maximal 30 Minuten begrenzen. Die kontinuierlich arbeitenden Durchlauföfen eignen sich besonders für die kostengünstige Wärmebehandlung von Serienbauteilen.

Die Umwandlung des Chroms zu Chromnitrid (Cr2N) lässt sich optisch gut erkennen, da eine mattgraue Schicht auf der Oberfläche entsteht (Abb. 5). Die verchromten Bipolarplatten müssen minimal 15 min bei 1000 °C in Stickstoffatmosphäre behandelt werden, damit eine ausreichend dicke Chromnitridschicht entsteht (Abb. 6). Ausbrüche, wie sie in der reinen Chromschicht vorhanden waren, sind nicht mehr zu erkennen. Die Untersuchung mittels Phasenanalyse XRD (Röntgendiffaktometrie) ergab, dass nur einphasiges Chromnitrid entstanden ist. Unter den gewählten Prozessbedingungen ist kein störendes Chromoxid entstanden, obwohl Chrom stark zur Oxidation neigt. Das gebildete Chromnitrid ist thermodynamisch stabil. Eine Oxidation der Deckschicht aus Chromnitrid ist ebenfalls nicht nachweisbar. Damit ist die Schicht für den Einsatz im Brennstoffzellenbetrieb geeignet. Die Volumenzunahme bei der Umwandlung von Chrom zu Chromnitrid verschließt zudem jegliche Risse an der Oberfläche (Ausschnitt in Abb. 6). Bipolarplatten können auch mit handelsüblichen mikrorissigen Hartchromschichten, hergestellt aus Elektrolyten auf Basis von Chrom(VI)verbindungen, mit einer nachfolgenden thermochemischen Behandlung hergestellt werden [2].

Abb. 5: Bipolarplatte nach der thermochemischen Behandlung im Schutzgasdurchlaufofen des Instituts für Werkstoffkunde in Witten

Abb. 6: Querschliff einer Bipolarplatte aus DC04; verchromt und anschließend thermochemisch behandelt in einem Durchlaufofen für 15 min unter Stickstoffatmosphäre bei 1000 °C; im vergrößerten Ausschnitt ist unter der sehr dichten, haftfesten Chromnitridschicht noch eine Diffusionszone zu erkennen

5 Charakterisierung des elektrischen und korrosiven Verhaltens

Um eine gute elektrische Kontaktierung zu gewährleisten, wurde zunächst der Kontaktflächenwiderstand gemessen. Hierzu wird das zu prüfende Werkstück mit definierten Anpressdrücken (0–150 N/cm2) zwischen zwei Gasdiffusionsvliesen gepresst. Gleichzeitig wurde ein konstanter Strom durch den Aufbau geleitet und der Spannungsabfall gemessen (Abb. 7). Um die Werte einordnen zu können, wurden Referenzproben aus rost- und säurebeständigem Stahl (1.4301), Reintitan und Graphit vermessen. Die Ergebnisse sind in Abbildung 7 dargestellt.

Abb. 7: Flächenwiderstand bei maximalem Anpressdruck von 150 N/cm2 einer reinen Chromschicht auf Stahl (Cr vor WB) und Schichten nach der thermochemischen Behandlung (Cr nach WB) imVergleich zu rost- und säurebeständigem Stahl (1.4301), Reintitan und Graphit

Der Kontaktwiderstand der verchromten Bipolarplatten steigt erwartungsgemäß nach der thermochemischen Behandlung, da das entstehende Chromnitrid eine geringere Leitfähigkeit als metallisches Chrom aufweist. Die ebenfalls niedrigen Kontaktflächenwiderstände von Titan und rost- und säurebeständigem Stahl (1.4301) würden bei längerem Einsatz dieser Vergleichswerkstoffe in Brennstoffzellen durch eine eintretende Passivierung (Oxidschichtbildung) ebenso wie bei metallischen Chrom massiv steigen und üblicherweise Werte von über 300 mΩcm2 erreichen. Der Kontaktflächenwiderstand der Chromnitridschicht liegt damit auf einem erfreulich niedrigen Niveau.

Die Bipolarplatten sind im Einsatz vielen Wechselwirkungen ausgesetzt. Durch die elektrochemischen Reaktionen im Inneren der MEA kann der pH-Wert der abgeführten Elektrolytlösung sinken (Elektrolyt wird sauer gegenüber dem Ausgangszustand). Zudem sind Betriebstemperaturen über 60 °C üblich. Beides führt zu einer erhöhten korrosiven Belastung für die Bipolarplatten. In einem Laborversuch wurde das Verhalten der Chromnitridschicht dahingehend untersucht (Abb. 8, links). Dabei wurden die Prüfkörper in einer Lösung aus 0,5 ml/l Ameisensäure für 100 Stunden bei 80 °C ausgelagert. Im Anschluss wurde mittels ICP-OES untersucht, ob die Prüflösung gelöste Metalle enthält. Damit die Werte vergleichbar sind, erfolgt eine Umrechnung in die molaren Anteile und eine Normierung auf die Fläche. Aus den Ergebnissen (Abb. 8, rechts) ist erkennbar, dass die Chromnitridschicht auf einfachem Stahl ein geringe (chemische bzw. elektrochemische) Auflösung und damit Metallfreisetzung in den Elektrolyten zeigt. Damit ist der Einsatz des kostenintensiven rost- und säurebeständigen Stahls (1.4301) nicht mehr notwendig. Reintitan zeigt unter den Messbedingungen zwar erwartungsgemäß eine noch geringere Metallauflösung, ist aber für die Anwendung nicht wirtschaftlich einsetzbar.

Abb. 8: Auswertung der Korrosionsuntersuchungen in einem Auslagerungsversuch unter Rückfluss (links); die Auslagerung der Bipolarplatten erfolgte in einer Prüflösung mit 0,5 ml/l Ameisensäure für 100 h bei 80 °C

6 In-Situ-Test der Bipolarplatten

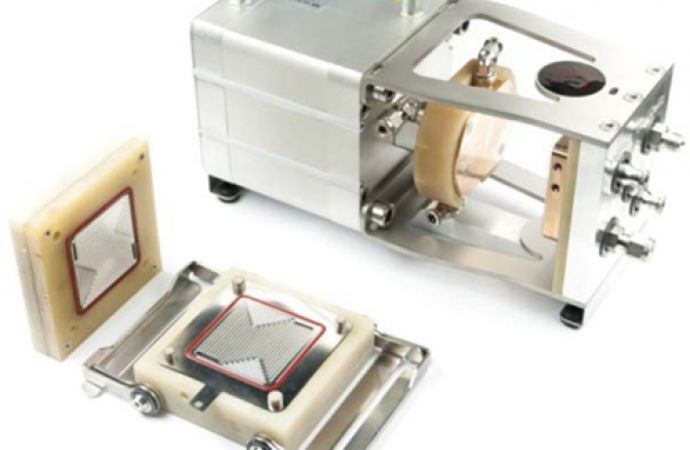

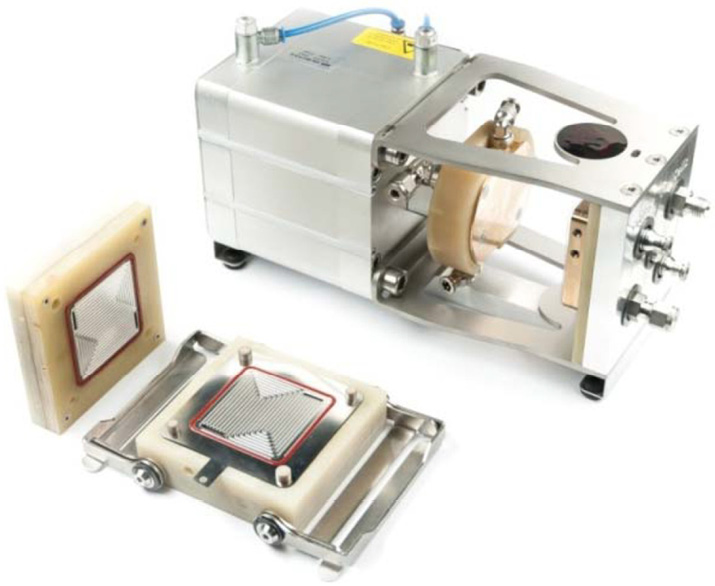

Um die Effektivität der nitrierten Beschichtung zu beurteilen, ist die Zellspannung in Abhängigkeit der Stromdichte unter Betriebsbedingungen einer Brennstoffzelle interessant. Dazu wurden zwei Testzellbleche in einem Modellaufbau (Abb. 9) vermessen. Als Referenz diente ein Testzellenpaar aus Stahl 1.4404 bedampft mit Gold.

Abb. 9: Versuchsaufbau für die Testzelluntersuchung von metallischen Bipolarplatten am Zentrum für Brennstoffzellentechnik in Duisburg [3]

Abb. 10: Vergleich der Zellspannungs-Stromdichte-Kurve einer mit Chromnitrid beschichteten Bipolarplatte und einer mit Gold beschichteten Referenzplatte

In Abbildung 10 sind die Zellspannungs-Stromdichte-Kurven der beiden untersuchten Schichtsysteme dargestellt. Aufgrund des höheren Kontaktwiderstandes der Chromnitridoberfläche liegt die Zellspannung bei niedrigen Stromdichten unter der Goldreferenz. Erstaunlicherweise wird die Referenz der mit Chromnitrid beschichteten Bipolarplatte aber bei hohen Lasten von 2,5 A/cm2 in einem 24-Stunden-Betrieb erreicht. Die Ursache könnte in der Topographie der Schichten liegen. Die Chromnitridschicht weist eine mikrostrukturierte, kristalline Oberfläche auf. Damit ist zunächst der Nachweis erbracht, dass das erforschte Schichtsystem aus verchromtem Stahl und anschließender Durchlauf-Nitrier-Behandlung, prinzipiell für den Einsatz in Brennstoffzellen geeignet ist.

7 Zusammenfassung und Ausblick

Die Beschichtung preiswerter Stahlsubstrate mit einer Verfahrenskombination aus galvanischem Verchromen und thermochemischer Behandlung zeigt einen vielversprechenden Weg zur Herstellung von kostengünstigen, serientauglichen Bipolarplatten. Es konnte ein zukunftssicheres Verchromungsverfahren auf Chrom(III)basis entwickelt werden und es konnten kompakte, rissfreie Schichten mit mindestens 10 µm Schichtdicke auf Test-Bipolarplatten appliziert werden. In einem Durchlaufofen wurden hieraus mit kurzen Nitrierprozesszeiten (15-30 min) einphasige, dichte und korrosionsbeständige Chromnitridoberflächen erzeugt.

Die positiven Eigenschaften der resultierenden Bipolarplattenbeschichtung konnten in einem Brennstoffzellen-Versuchsstand gegenüber dem etablierten System aus goldbedampften rost- und säurebeständigem Stahl nachgewiesen werden. Langzeituntersuchungen im tatsächlichen Betrieb müssen zeigen, ob sich dieses Beschichtungs- und Werkstoffkonzept durchsetzen kann. Die Anwendung des Durchlaufofenprozesses ermöglicht zudem ein In-Situ-Fügen der Bipolarplatten mittels Hochtemperaturlöten. Weitere Informationen dazu sind in der Literatur verfügbar [4].

Danksagung

Die Ergebnisse entstanden im Rahmen eines IGF-Vorhabens der Forschungsvereinigung Schweißen und verwandte Verfahren e.V. des DVS (Aachener Straße 172, D-40223 Düsseldorf) und wurde über die AiF gefördert.

Die Autoren bedanken sich bei den kooperierenden Unternehmen: Chemopur H. Brand GmbH, H. U. Müller GmbH, Innobraze GmbH, Listemann AG, LKS Kronenberger GmbH, LWZ GmbH & Co. KG, Proton Motor Fuel Cell GmbH, Siemens AG Sector Energy Berlin, Umicore AG&Co.KG, Vacuumschmelze GmbH&Co.AG, Zschimmer&Schwarz, Deutsches Kupferinstitut e.V., Institut für Energie- und Klimaforschung IEK-3: Elektrochemische Verfahrenstechnik.

Literatur

[1] D. Lützenkirchen-Hecht u. a.: Thermal anti-oxidation treatment of CrNi-steels as studied by EXAFS in reflection mode: the influence of monosilane additions in the gas atmosphere of a continuous annealing furnace; Journal of Material Science 49 (2014), H. 15, S. 5454/61

[2] M. Mueller, D. Hoehlich, I. Scharf, T. Lampke, U. Hollaender, H. J. Maier, H. J. (2016): Development of a brazing process for the production of water-cooled bipolar plates made of chromium-coated metal foils for PEM fuel cells; in: IOP Conf. Ser. (2016); Mater. Sci. Eng. 118, S. 12005

[3] Genehmigung durch ZBT GmbH Duisburg: http://www.zbt-duisburg.de/portfolio/bz-komponenten/metallische-bpp/; Letzter Aufruf 17.01.2018

[4] U. Holländer, F. Weber, K. Möhwald, H. J. Maier, M. Müller, I. Scharf, T. Lampke: Entwicklung eines Lötverfahrens für die Fertigung von wassergekühlten Bipolarplatten aus chrombeschichteten Metallfolien für PEM-Brennstoffzellen; in: Schweißen und Schneiden 69 (2017) 7, S. 420–430

DOI: 10.7395/2018/MarkusMueller2

*) Technische Universität Chemnitz

**) Leibniz Universität Hannover