Von V. Wesling1), R. Reiter1), M. Hecht1), D. Beuth2), L. Lau2), D. Burchards3) und G. Phochkhua3)

Insbesondere in der Grundstoffindustrie treten beim Gewinnen, Transportieren und Aufbereiten von Gütern erhebliche Verschleißschäden auf. Zum Verschleißschutz werden hier üblicherweise schweißtechnische Panzerungen genutzt. Als Schweißzusätze kommen für gewöhnlich Fülldrähte und pulverbasierte Hartlegierungen zum Einsatz, die durch herkömmliche MSG-/OA- beziehungssweise PTA-Prozesse schweißtechnisch verarbeitet werden. Neben den konventionellen MSG-/UP- und PTA-Verfahren besteht auch die Möglichkeit, lokale Beschichtungen durch den Laserstrahlbeschichtungsprozess herzustellen. Üblicherweise kommen hierfür Pulverwerkstoffe, zunehmend aber auch Drahtwerkstoffe zum Einsatz. Eine Verbesserung des Prozesses kann hier beispielsweise durch die Heißdrahttechnologie erreicht werden, weil unter anderem die Abschmelzleistung erhöht und Pulververluste ausgeblendet werden können. Die Entwicklung und Nutzung von angepassten Drahtwerkstoffen ist bei dieser Technologie eine wichtige Schlüsselkomponente der Gesamttechnologie. Am Beispiel neuer karbidhaltiger Hartlegierungen, die auf Primär- und Recyclinghartstoffe zurückgreifen, wird das Laserstrahlheißdrahtbeschichten zur Herstellung von High-Performance-Verschleißschutzschichten vorgestellt. Neben den Prozesskenngrößen werden die Schichteigenschaften untersucht und dargestellt. Das Eigenschaftsprofil der Schichten wird gegenüber konventionellen Beschichtungen abgegrenzt und bewertet.

1 Einleitung

Durch Verschleiß werden jährlich volkswirtschaftliche Schäden in Milliardenhöhe verursacht. Thermische Beschichtungsverfahren wie das Auftragschweißen und das thermische Spritzen sowie pulvermetallurgische Verbundwerkstoffe (HIP-Verbunde) können mit hochhartstoffreichen Werkstoffen den Verschleiß mindern. Oftmals müssen aus wirtschaftlichen und technologischen Gesichtspunkten von Konstruktionsbauteilen nur kleine Funktionsflächen gegen Verschleiß geschützt werden. Hier können die prozessspezifischen Vorteile des Lasers, wie geringer, gezielter Energieeintrag in Kombination mit der fehlenden magnetischen Blaswirkung, in vollem Umfang genutzt werden. Das Laserstrahlbeschichten bietet somit die prozessspezifische Möglichkeit, dünne und/oder thermisch sensible Bauteile zu panzern und ist in diesem Bereich zum Beispiel zum Beschichten von Schleißteilkanten wirtschaftlich.

Zum effektiven Verschleißschutz werden insbesondere Legierungen benötigt, die beispielsweise hochharte Stoffe wie Wolframkarbid (WC) oder Wolframschmelzkarbid (WSC) in einem hohen Volumenanteil aufweisen. Hartmetalle – pulvermetallurgisch hergestellt – besitzen legierungs- und herstellungsbedingt in der Regel Wolframcarbidgehalte von wesentlich mehr als 80 Vol.-% und sind somit allen schmelzmetallurgisch hergestellten Legierungen diesbezüglich überlegen. Nur ein geringfügiger Anteil der Hartmetallplättchen (Hartmetalltails) ist an Bauteilen zum Verschleißschutz nutzbar, der überwiegende Anteil dient deren Befestigung. Hieraus resultiert ein geringer Gesamtnutzungsanteil verbunden mit hohen Werkstoffkosten. Andererseits wird nach Erreichen des Standzeitendes das unverschlissene, zur Befestigung benötigte Werkstoffvolumen genau wie bei Hartmetallwerkzeugen der Zerspanungstechnik aus Kostengründen dem Hartmetallrecycling zugeführt, sodass recyceltes Hartmetallpulver kostengünstig und in großem Umfang zur Verfügung steht.

Ziel ist es daher, das recycelte, vergleichsweise kostengünstige Hartmetallpulver, mit hohem Anteil an Wolframcarbid durch einen neu zu entwickelnden Laserstrahlbeschichtungsprozess in Form von neuen, ebenfalls zu entwickelnden hartmetallbasierten Schweißzusatzwerkstoffen in Form von Fülldrähten zu Schichten mit neuen Eigenschaften zu verarbeiten.

2 Laserstrahlheißdrahttechnologie

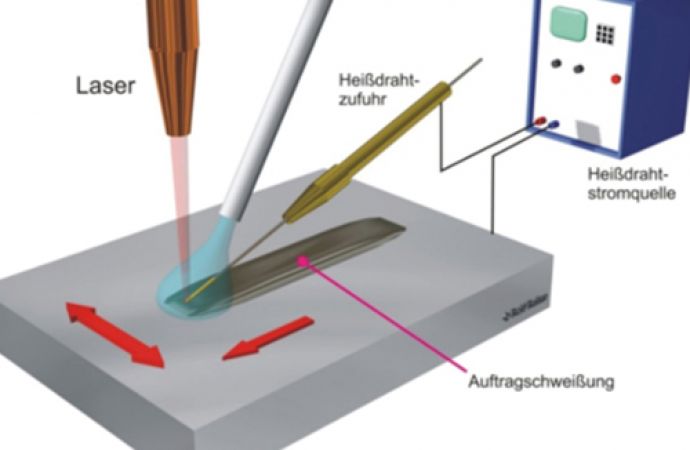

Hinsichtlich Laserleistung und -energieeinkopplung in ein Bauteil (mit den unerwünschten Effekten wie Verzug, Nacharbeit oder wirtschaftlicher Verlust) ist es vorteilhaft, die zum Aufschmelzen des Zusatzwerkstoffs erforderliche Energie auf ein Minimum zu reduzieren. Aus diesem Grund ist eine Weiterentwicklung der Heißdrahttechnologie in Kombination mit dem Laserstrahlbeschichten sinnvoll. Nachfolgend wird die Prozessentwicklung auf Basis eines vorhandenen CO2-Lasers dargestellt (Abb. 1).

Abb. 1: Prozessskizze des Laserstrahlheißdrahtauftragschweißens

Insbesondere die Beschichtung von dünnen Kanten (≤ 3 mm) ist bei der vorgestellten Technologie von besonderem Interesse, da das Laserstrahlbeschichtungsverfahren in diesem Anwendungsbereich gegenüber anderen schweißtechnischen Beschichtungsverfahren prozessspezifische Vorteile wie genauer Energieeintrag oder keine magnetische Blaswirkung aufweist. Eine besondere Herausforderung ist das (prozesssichere) Positionieren und Führen des Heißdrahts, wofür Drähte mit geringem Drall benötigt werden.

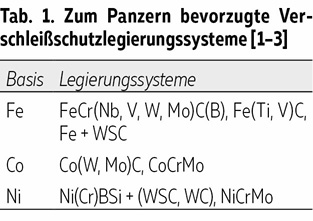

3 Neue Hochleistungsverschleißschutzsysteme auf Recyclingbasis

Ausgangspunkt ist ein Vergleich zwischen dem Stand der Technik des Laserstrahlbeschichtens mit hartstoffgefüllten/-haltigen Fülldrähten zum prozesssicheren Beschichten von Werkzeugkanten, dünnen Substraten, Taschen und Nuten zum industriellen Praxiseinsatz, das heißt inklusive automatisiert (pyrometrisch) regelbarer Heißdrahtstromquelle. Zum Verschleißschutz durch schweißtechnisches Beschichten werden derzeit die in Tabelle 1 aufgeführten Legierungsklassen verwendet. Während kobaltbasierte Hartlegierungen und intermetallische Nickelbasishartlegierungen bevorzugt zum Adhäsionsschutz und zum Schutz vor kombinierter Beanspruchung genutzt werden, kommen die karbidisch verstärkten und unverstärkten Nickel- und Eisenbasishartlegierungen zum Abrasionsschutz – teilweise bei erhöhten Einsatztemperaturen – zum Einsatz.

Ein in der Regel besserer Verschleißschutz kann durch Verwendung von Hartmetallen erreicht werden. Ihr Hauptbestandteil ist Wolframcarbid mit Hartphasengehalten von bis über 90 Gew.-% bei Korngrößen < 10 µm. Ein geringer Hartphasenabstand bei einem hohen Hartstoffanteil verhindert ein Auswaschen der Matrix und bietet daher diesen guten Verschleißschutz. Nachteilig am Hartmetalleinsatz ist jedoch, dass Hartmetall sehr teuer ist und somit nur unter besonderem wirtschaftlich-technischen Aufwand konturangepasste Verschleißschutzgeometrien erzeugt werden können.

Hartmetallbasierte Schichten werden derzeit nur durch das thermische Spritzen hergestellt, wobei auf Werkstoffe mit einem Anteil an Wolframcarbid zwischen 80 Gew.-% und 90 Gew.-%, wie beispielsweise der Werkstoff WC-Co 88-12, zurückgegriffen werden kann [4–7]. Die einzige technische Möglichkeit, beispielsweise Eisenbasislegierungen mit feinkörnigem Wolframcarbid (< 10 µm) technisch sicher zu verarbeiten, ist der Laserstrahlprozess, da wegen der Auflösungsgefahr des Wolframcarbids nur Prozesse mit geringem, genau dosierbarem Energieeintrag in Betracht kommen.

4 Experimentelle Untersuchungen

Zur Entwicklung der Basislegierung wurden Schmelzversuche mit unterschiedlichen Binderwerkstoffen durchgeführt, um das Benetzungsverhalten von Wolframcarbid zu charakterisieren. Als Werkstoffsystem wurde ein WC-Co-Spritzpulver ausgewählt. Als Binderwerkstoffe wurden insgesamt vier Nickelbasislegierungen (NiBSi mit 1, 2 und 3 Gew.-% B sowie NiCrBSi), zwei Kupferlegierungen (CuSn6 und CuMnZn), eine Kobaltbasishartlegierung (CoCrWC) und eine Eisenbasislegierung vom Typ Fe-Cr-Mn-B-Co untersucht. Daneben wurde ein recyceltes Wolframcarbidpulver qualifiziert und sowohl mit einem Nickel- (NiBSi mit 3 Gew.-% B) als auch mit einem Eisenbasisbinder (Fe-Cr-Mn-B-Co) infiltriert. Partikelgrößenanalysen mittels Laserbeugung ergaben für das untersuchte recycelte Wolframcarbidpulver eine Kornfraktion von -830 +220 µm bei einem mittleren Korndurchmesser d50 von etwa 395 µm (Abb. 2).

Abb. 2: Recyceltes Wolframcarbid-Hartmetallpulver in einer Lichtmikroskopieaufnahme (links) und als Partikelgrößenanalyse mittels Laserbeugung (rechts)

Nach dem Messen der Liquidustemperaturen wurden Infiltrationen im Ofen vorgenommen. Alle Infiltrationen wurden mit 60 % Binderwerkstoff und 40 % Hartstoff unter Argon-Schutzgasatmosphäre geschmolzen. Bei allen Untersuchungen konnte eine vollständige Benetzung der Wolframcarbidhartstoffe durch die eingesetzten Matrixwerkstoffe nachgewiesen werden. Die Infiltrationen von WC-Co in CuSn6 und CuMnZn führten zu einem sehr guten Erhalt der Karbide bei relativ großer Hartphasenausbildung, jedoch bei nur geringen Matrixhärten. Die Nickelbasislegierungen bieten sowohl bei WC-Co als auch beim recycelten Hartmetallpulver eine hervorragende Karbidbenetzbarkeit (Abb. 3). Mit steigendem Borgehalt konnte ein Anstieg der Härte von 43,5 HRC (1 Gew.-% B) bis 60,5 HRC (3 Gew.-% B) festgestellt werden. Die Infiltration von WC-Co in CoCrWC führte mit 64,3 HRC zur höchsten gemessenen Härte der Versuchsreihe. Insgesamt wurde festgestellt, dass Nickelbasislegierungen geeignete Matrixwerkstoffe darstellen und eine Fülldrahtentwicklung auf Nickelbasis besonders geeignet ist, was bei der Drahtentwicklung entsprechend umgesetzt wurde.

Abb. 3: Infiltrationen von WC-Co 88-12 (links) und recyceltem Wolframcarbid (rechts) in NiBSi mit 3 Gew.-% Bor

Abb. 4: Schläger aus Hammerprallmühle als Demonstrator-Schleißteil in einer Makroskopieaufnahme (links), als Gefügebild (Mitte) und als rasterelektronenmikroskopische Aufnahme von Panzerung (rechts)

Anhand eines verschlissenen Schlägers einer Hammerprallmühle aus dem Praxiseinsatz, der als Demonstrator der zu entwickelnden Technologie dient, wurde das Verschleißbild identifiziert (Abb. 4). Am Bauteil konnte eine abrasive Verschleißbeanspruchung durch den Angriff mit einem multimodalen Schleifkorn (Zusammensetzung des Abrasivguts in unterschiedlicher mittlerer Korngröße) nachgewiesen werden.

Zur Nachstellung des Verschleißbildes wurden entsprechende Prüfmethoden ausgewählt und in Anbetracht des gemäß Einsatzgebiet herrschenden Tribosystems insgesamt drei verschiedene Verschleißtests festgelegt. Hierbei wurde neben dem genormten Abrasionsverschleißtest nach ASTM G75-07 (Millertest), ein modifizierter beziehungsweise tribosystemangepasster Reibrad-Test nach ASTM B611-13 entwickelt und eingesetzt (Abb. 5).

Abb. 5: Versuchsaufbauten des verwendeten Millertests gemäß ASTM G75-07 (links) der Reibradprüfung gemäß ASTM B611-13 (rechts)

Beim tribosystemgerechten B611-Test wurde ein für den Anwendungsfall in der Agrartechnik angepasstes Abrasivgut mit einer multimodalen Zusammensetzung entwickelt (Tab. 2). Zur Festlegung des Wasseranteils erfolgten Voruntersuchungen an einer Hartmetallqualität, die bei Abstreifern eingesetzt wird. Hierfür wurde das dem Tribosystem angepasste Abrasivum mit abgestuften Wasseranteilen gemischt und getrennt dem Verschleißtest zugeführt. Der höchste Verschleißabtrag konnte bei einem Wasseranteil von 20 % erreicht werden und wurde daher für nachfolgende Untersuchungen festgelegt. Für die schweißtechnischen Untersuchungen wurden eine LSHD-Anlage aufgebaut und Anpassungen vorgenommen (Abb. 6).

Abb. 6: Anlagenaufbau der Laserstrahlheißdrahttechnologie [8]

Mit dem implementierten Gesamtsystem wurden fülldrahtbasierte Beschichtungsversuche als LSHD-Schweißungen mit einem 2,0 mm dicken Fülldraht durchgeführt. Mit dem LSHD-Verfahren konnten Fülldrähte mit recyceltem Wolframcarbid (Ni-bal. + rec. WC) sowie zusätzlichem Wolframschmelzkarbid (WSC) (Ni-bal. + rec. WC + WSC) nach einer Prozessentwicklung poren- und rissfrei verschweißt werden. Durch die Verarbeitung mit dem entwickelten Verfahren konnten in beiden Fällen ein homogenes Schweißgefüge eingestellt und ein Erhalt des Wolframcarbids beziehungsweise der metastabilen WSC-Karbide realisiert sowie Abschmelzleistungen von bis zu 1,5 kg/h erzielt werden.

Die Schichten wurden metallografisch (Abb. 7, Tab. 3) und verschleißtechnisch (Abb. 8) charakterisiert. Als Vergleichswerkstoffe wurden handelsübliche Legierungen wie eine WSC-verstärkte NiBSi-Hartlegierung und eine FeCrC-Legierung mit arteigenen Hartphasen aus Chromcarbiden sowie ein Hartmetall vom Typ CoCrWC festgelegt. Darüber hinaus wurden eine Eisenbasislegierung mit Titancarbid (TiC) sowie eine weitere mit artfremden Hartphasen (WSC) untersucht. Als Hartmetall kam ein konventionell genutzter Werkstoff für Abstreifer und Agrartechnikanwendungen mit 84,5 Gew.-% Wolframcarbid (Korngröße: 0,6 µm) und 15 Gew.-% Kobalt zum Einsatz. Die Fülldrahtwerkstoffe (Nickelmatrix + WSC, FeCrC und FeCrC + TiC sowie Eisenmatrix + WSC) wurden mit geregelten Kurzlichtbogenkennlinien bei Aufmischungsgraden zwischen 2,5 % (Nickelbasis) bis circa 9 % (Eisenbasislegierungen) schweißtechnisch verarbeitet.

Abb. 7: Nickelmatrix + recyceltes WC + WSC in Aufnahmen eines Querschliffs an Flächenbeschichtung (links) und als Gefügebild (Mikrostruktur) (rechts)

Abb. 8: Tribosystemgerechte Reibradprüfung gemäß ASTM B611-13

Die mit dem LSHD-Prozess verarbeiteten Fülldrahtwerkstoffe mit recyceltem Wolframcarbid-Hartmetallpulver zeigten gegenüber den konventionell genutzten Verschleißschutzwerkstoffen im angewandten Millertest sowie im modifizierten B611 eine deutlich höhere Verschleißbeständigkeit. Insbesondere die zusätzlich mit WSC-verstärkte Panzerung (Nickelmatrix + recyceltes WC + WSC) zeigte eine sehr gute Verschleißbeständigkeit und reichte vom Ergebnis her fast an ein für den Anwendungsfall genutztes Hartmetall heran.

5 Zusammenfassung

Es wurde eine Beschichtungstechnologie in Form der Laserstrahlheißdrahttechnik (LSHD) zur Verarbeitung hierfür entwickelter Verschleißschutzwerkstoffe mit Hartstoffen auf Recyclingbasis entwickelt. Bei diesen Werkstoffen handelt es sich um mit recyceltem Wolframcarbid sowie zusätzlichem WSC verstärkte Fülldrahtlegierungen. Es wurden typische drahtgebundene Hartlegierungen mit einem geregelten Kurzlichtbogen (GKLB-)Prozess verarbeitet und vergleichend mit den entwickelten Verschleißschutzschichten auf Recyclingbasis gegenübergestellt.

Durch den Einsatz der LSHD-Technik bei der wolframcarbid- beziehungsweise WSC-verstärkten Legierung wurde eine gegenüber dem GKLB-Verfahren verbesserte Abrasionsverschleißbeständigkeit erreicht. Bei beiden zum Einsatz kommenden Verschleißtests konnte im Vergleich zu allen untersuchten konventionellen Schichten eine deutliche Steigerung des Verschleißwiderstands ermittelt werden.

Danksagung

Die durchgeführten Arbeiten wurden durch das BMWi im Rahmen eines ZIM-Kooperationsvorhabens gefördert. Die Autoren danken herzlich für diese Unterstützung.

Literatur

[1] V. Wesling, R. Reiter, L. Lau, D. Burchards, D. Tremmer: Hochverschleißbeständige Laserstrahlbeschichtungen – technisch-wirtschaftlich optimierte Lösungen zum Kantenschutz von Maschinenbauteilen; in: Schweißen und Schneiden, 64, Heft 9, S. 558–592, Verlag für Schweißen und verwandte Verfahren, DVS-Verlag GmbH, Düsseldorf, 2012

[2] V. Wesling, R. Reiter, L. Lau, D. Burchards, F. Weber: Laserstrahlbeschichten mit eisenbasierten (Pseudo-)Legierungen zum Schutz verschleißbeanspruchter Werkzeugkanten und technischer Messer; in: Schweißen und Schneiden – DVS-Berichte 2013, Bd. 296, S. 13-20, Verlag für Schweißen und verwandte Verfahren, DVS-Verlag GmbH, Düsseldorf, 2013

[3] Corodur Fülldraht GmbH, Willich, 2016

[4] V. Wesling, R. Reiter, L. Lau, G. Matthäus: nanoHVOF – Prozesstechnik und Schichteigenschaften einer neuen, hochdichten Spritzschicht; in: Materialwissenschaft und Werkstofftechnik, Band 45, Ausgabe 6, S. 456-464, Wiley-VCH Verlag, Weinheim, 2014

[5] H. C. Starck GmbH, Goslar, 2016

[6] OC Oerlikon Management AG, Pfäffikon (CHE), 2016

[7] Thermico GmbH & Co. KG, Dortmund, 2016

[8] CLW Clausthaler Laser- und Werkstofftechnik GmbH, Clausthal-Zellerfeld, 2016

DOI: 10.7395/2017/Wesling2

1) TU Clausthal, Institut für Schweißtechnik und Trennende Fertigungsverfahren, E-Mail: office@isaf.tu-clausthal.de

2) Corodur Fülldraht GmbH, E-Mail: lau@corodur.de

3) Clausthaler Laser- und Werkstofftechnik GmbH, E-Mail: info@clausthaler-laser.de