30 Jahre Kompetenz für den Korrosionsschutz bei der Schmalriede-Zink GmbH & Co. KG in Ganderkesee

Die Schmalriede-Zink GmbH & Co. KG feierte am 27. April 2017 ihr 30-jähriges Bestehen. Geschäftsführer Thomas Schmalriede war zu dieser Zeit mit Mitarbeitern auf der Hannover Messe vertreten und viele Gratulanten besuchten den Stand. Mittlerweile hat sich das Unternehmen auf Großkunden und Serienteile aus dem Bereich Automotive, Fenster- und Möbelbeschlag sowie Maschinenbau spezialisiert und die qualitativen Anforderungen dem aktuellen Stand angepasst. Alle branchenrelevanten Zertifizierungen sind vorhanden und das trägt auch dazu bei, dass namhafte Großkunden das Unternehmen bereits seit 30 Jahren begleiten. Das Fachpersonal steht allen Kunden von Projektbeginn an über Erstbemusterung bis zur Serienfertigung beratend zur Seite und die flexible Fertigung sowie der eigene Fuhrpark ermöglichen eine termingerechte Abwicklung.

Christoph Matheis, ZVO-Hauptgeschäftsführer gratuliert Thomas Schmalriede auf der Hannover Messe 2017 zum Jubiläum

Nach wie vor sind die Eisenwerkstoffe die am häufigsten eingesetzten Metalle in unserer Gesellschaft. Allerdings unterliegen sie in den vorzugsweise eingesetzten Formen als Schmiede-, Umform-, Stanz- oder Gussstahl einer mehr oder weniger starken Korrosion. Diese führt zur Beeinträchtigung der mechanischen Eigenschaften und dem Aussehen.

Das in der Regel geschätzte, langanhaltende metallische Aussehen wird hier vor allem durch eine Zinkschicht erbracht. Dabei bestechen galvanisch aufgebrachte Zink- und Zink-Legierungsschichten durch hohen metallischen Glanz bei gleichzeitig sehr geringem Materialeinsatz. Damit erfüllen galvanisch aufgebrachte Schichten das Streben nach einem ökonomischen und ökologischen Weitblick ganz besonders. Vor allem Überlegungen dieser Art waren vor mehr als 30 Jahren die Motivation für Thomas Schmalriede, ein eigenes Unternehmen für die galvanische Abscheidung von Zink zu gründen. Dass die Entscheidung richtig war, belegen die inzwischen 30 erfolgreichen Jahre als Anbieter von hochwertigen Beschichtungsverfahren.

Aufbau und Wachstum

Im April 1987 startete die Produktion bei der Schmalriede-Zink GmbH & Co. KG in einer Produktionsstätte im Industriegebiet in Ganderkesee, etwa 20 Kilometer westlich von Bremen und gut erreichbar durch die naheliegende A1. Der Unternehmensgründer legte von Anfang an großen Wert auf eine hohe Qualität seiner hergestellten Beschichtungen und bestmögliche Belieferung seiner Kunden. Dies half, sehr schnell Zugang zu den anspruchsvollen Kunden aus der Automobilbranche, der Möbel- und der Bauindustrie zu erhalten. Nach fünf Jahren war das Unternehmen bereits auf 30 Mitarbeiter und mehrere Beschichtungsanlagen für Einzelteile und Massenartikel – für die Beschichtung auf Gestellen mit Einzelaufhängung und die Trommelbeschichtung für Schüttgut – angewachsen.

Unternehmensgebäude der Schmalriede-Zink

Viele Stammmitarbeiter begleiten das Unternehmen seit 30 Jahren und erfreulicherweise konnte trotz Automobil- und Wirtschaftskrise in all den Jahren eine Trennung von langjährigen Mitarbeitern verhindert werden.

Durch das ausgedehnte Portfolio an Beschichtungen neben Zink, wie Zink-Nickel- und Zink-Eisen-Legierungsschichten, Zinn, Silber, kathodische Tauchlackierung oder Phosphatierungen auf Stahl, konnten die Schwankungen der Nachfragen aus den unterschiedlichen Industriebereichen sehr gut ausgeglichen werden. Die gute Anlagenausstattung von derzeit neun Gestell- und neun Trommelanlagen erlaubt die Bearbeitung von großen Mengen, sodass auch Großkunden optimal bedient werden können.

Wareneingangs- und -ausgangskontrolle

X-Ray-Messung durch den QMB (Head of Quality Department)

Besonderheiten bei der Schmalriede-Zink

Auftragsabwicklung und Qualitätssicherung werden durch ein modernes ERP-System mit angekoppeltem QS-Tool gewährleistet. Die Produktionssteuerung im Industrie 4.0-Standard wird durch ein speziell im Intranet angelegtes Visualisierungssystem beobachtet und gesteuert. Für die Energieverbräuche an den jeweiligen Anlagen wurde im Rahmen des Energiemanagements ein Energie-Cockpit erstellt. Die termin-, umwelt-, und qualitätsgerechte Abwicklung aller Aufträge garantiert die Schmalriede-Zink GmbH & Co. KG durch die eigene Disposition und Fertigung.

Thomas Schmalriede und Mitarbeiter bei einer Kundenprojektbesprechung

Schichten für hohe Ansprüche

Der erste Schritt zur Bedienung der Kunden aus den verschiedensten Industriebereichen ist immer eine fachkundige Beratung, die Verwendungszweck, Korrosionsschutz, Funktion und Optik einer Oberflächenveredelung berücksichtigt. Dadurch können für den Kunden die bedarfsgerechten Schichtsysteme zur Erfüllung von dessen Anforderungen an Qualität und Preisvorstellungen gewährleistet werden.

Das überwiegend eingesetzte Beschichtungssystem beruht auf Zink als Basismetall. Die Auswahl des Systems richtet sich nach den Korrosionsschutzanforderungen, den zu erzielenden Farben und den vom Kunden vorgesehenen Kostenrahmen. Reines Zink ist nach wie vor in allen Industriebereichen das Standardsystem für glänzende und korrosionsschützende Schichten in der üblichen Metallfarbe.

Die Schichtdicken liegen im Allgemeinen zwischen etwa 5 µm und 12 µm und im Extremfall bis zu 25 µm. Je dicker die Schichten, umso besser ist der Schutz des Grundwerkstoffs auf Eisenbasis gegen Korrosion und Abrieb, allerdings steigen die Kosten für die Herstellung mit der Schichtdicke. Nach wie vor haben Zinkschichten aufgrund der verfügbaren Elektrolytarten (alkalisch, sauer) und den darauf beruhenden Einsatzzwecken hohe Bedeutung für Gussteile und Teile mit komplexen Geometrien. Die unterschiedlichen Elektrolyte erlauben die Einstellung einer sehr guten gleichmäßigen Schichtdickenverteilung, je nach Einstellung der Bearbeitungsparameter, sodass auch bei anspruchsvollen Grundmaterialien die Fachleute der Schmalriede-Zink GmbH & Co. KG optimale Ergebnisse liefern können. Hochduktile Schichten gewährleisten beste Verformbarkeit der Bauteile nach der Beschichtung.

Für die Automobilindustrie ist die seit vielen Jahren verfügbare Zink-Nickel-Beschichtung zum Standard geworden. Die Korrosionsbeständigkeit der Beschichtung liegt deutlich über der von reinem Zink; besonders in temperaturbelasteten Motoren- und Bremssegmenten. Darüber hinaus können Teile mit einer Zink-Nickel-Schicht sehr gut mit aluminiumhaltigen Werkstoffen verbaut werden, ohne dass Kontaktkorrosion auftritt. Wie die übrigen Zinkbeschichtungen wird auch Zink-Nickel zusätzlich mit einer Passivierung versehen. Diese erhöht die ohnehin schon gute Korrosionsbeständigkeit nochmals. Damit gewinnt Zink-Nickel auch für andere Bereiche, wie dem Anlagenbau, an Attraktivität, wenn es darum geht, Gewicht einzusparen und zugleich hohe Sicherheit gegen auftretende Korrosion, auch Kontaktkorrosion, zu gewährleisten.

Eine weitere Legierung ist Zink-Eisen, die bei Schichtdicken von etwa 6 µm eine gute Beständigkeit gegen Korrosion, eine hohe Duktilität und vor allem die Erzeugung von tiefschwarzen Oberflächen als zusätzliches dekoratives Element ermöglichen. Die Schichten werden beispielsweise im Motorinnenraum von Fahrzeugen oder für die Beschlagindustrie nachgefragt.

Die Versiegelung ist für alle Zink- und Zinklegierungsbeschichtungen der zusätzliche finale Korrosionsschutz. Dieser kann ergänzt werden durch Topcoats mit Gleitmittelzusatz zur Verbesserung der Einschraubwerte in der Verbindungstechnik.

Zinnbeschichtungen zeichnen sich durch eine gute Lötfähigkeit aus, wie sie zum Beispiel im Anlagenbau oder der Elektrotechnik gefordert werden. Je nach Grundwerkstoff empfiehlt sich eine zusätzliche Nickel- oder Kupferschicht vor der Zinnbeschichtung. Ähnliche Eigenschaften besitzen Silberschichten, die sich zudem durch die beste elektrische Leitfähigkeit aller Metalle auszeichnen. Silber- und Zinnschichten können durch eine Nachbehandlung mit einem Schutz gegen Anlaufen versehen werden, was sowohl in dekorativer Hinsicht als auch für das Löten und die Erfüllung der elektrischen Kontakteigenschaften von Vorteil ist.

Vorwiegend funktionelle Aufgaben erfüllen die Phosphatierungen. Manganphosphatierungen werden für Gleitanforderungen eingesetzt, während Zinkphosphatierungen die Haftung von nachfolgenden Lackierungen erfüllen und mit einer Beölung einen temporären Korrosionsschutz darstellen. Eine zusätzliche Variante ist die Dünnschicht-Zink-Phosphatierung, die zur Haftung aller Gummi-Metall-Verbindungen eingesetzt wird. Für die Zukunft ist das spezielle Reinigen, Beizen und Passivieren von Aluminium ein ebenfalls wichtiger Eckpfeiler.

Qualität und Produktionsüberwachung

Die stets optimale Qualität wird durch Prüfung der Schichtdicken mittels Magnet- und Röntgenfluoreszenzverfahren (X-Ray-Messverfahren) sowie die Elektrolytüberwachung im eigenen Fachlabor garantiert. Dort werden auch Korrosionsbeständigkeitsprüfungen und -testate über Kondenswasser-Wechselklima mit schwefeldioxidhaltiger Atmosphäre und Salzsprühnebelprüfungen durchgeführt. Darüber hinaus ist Schmalriede-Zink TÜV-geprüft und zertifiziert nach DIN EN ISO 14001, DIN EN ISO 9001 und ISO/TS 16949. Die Qualitäts- und Produktionsüberwachung in der Entwicklung befindet sich auf dem Standard von Industrie 4.0.

AAS-Analyse durch die Laborantin im hauseigenen Labor

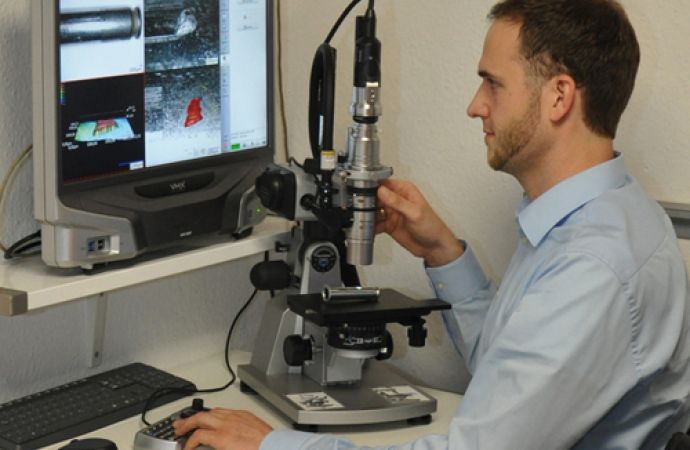

Digitalmikroskopische Werkstoffstruktur- und Schichtanalyse vom CTO

Die nächste Generation

Die 30 erfolgreichen Jahre der Schmalriede-Zink GmbH & Co. KG in Ganderkesee beruhen nach Überzeugung des Inhabers und Geschäftführers Thomas Schmalriede zu einem erheblichen Teil auf den 140 hochmotivierten und gut ausgebildeten Fachkräften seines Unternehmens. Damit dies auch in Zukunft so bleibt, bildet Thomas Schmalriede weiterhin sowohl in technischen als auch kaufmännischen Berufen Fachleute aus, wie Industrie- und Bürokaufleute, Oberflächenbeschichter, Maschinen- und Anlagenführer, Fachkräfte Lager/Logistik oder Betriebsmechaniker und -elektriker. Mit diesem Engagement für Nachwuchskräfte leistet der Betrieb einen Beitrag zur Zukunft der Region und sichert mit dem Zugang zu qualifiziertem Fachkräftenachwuchs den Erfolg am Markt.

Auch seine eigene Nachfolge sieht Unternehmer Schmalriede bestens gesichert: Seit einiger Zeit ist Sohn Patrik Schmalriede in Funktion des technischen Direktors (CTO) im Unternehmen tätig. Seine Kenntnisse hat er sich durch eine Fachausbildung zum Oberflächenbeschichter und dem Studium zum Ingenieur der Produktionstechnologie erworben.

Patrik Schmalriede CTO

Auszubildende: kompetente junge Menschen in zukunftsweisenden Berufen

In diesem Jahr stand die Teilnahme auf der Hannover Messe als ein Höhepunkt der Marketingaktivitäten auf dem Programm. Des Weiteren ist Thomas Schmalriede auf Tagungen wie dem ZVO-Oberflächentag in Berlin oder Fachinformationsveranstaltungen der renommierten Chemieanbieter zugegen. Hier treffen sich die Entscheider der Branche, um die technischen Richtungen der nächsten Jahre zu diskutieren. 2018 wird die Schmalriede-Zink wieder auf der O+S in Stuttgart vertreten sein. Auch dies ist ein Baustein für das Zukunftsprojekt Schmalriede-Zink GmbH & Co. KG für modernen Korrosionsschutz aus Norddeutschland.

- www.schmalriede.de