Von V. Wesling1), R. Reiter1), S. Kamper1), L. Lau2) und D. Beuth2)

Derzeitig verfügbare Werkstoffe auf dem Gebiet der intermetallischen Hartlegierungen sind insbesondere im Bereich der Systeme Kobalt und Nickel zu finden. Die sich hier bei der Erstarrung der Schmelze als Mo(Co,Si)2 beziehungsweise Mo(Ni,Si)2 ausscheidenden Laves-Phasen sind Träger des Verschleißschutzes dieser Legierungen. Aus technisch-wirtschaftlichen Gesichtspunkten erscheint es auch erstrebenswert, intermetallische Eisenbasislegierungen zu entwickeln, die als kostengünstige Alternative bei besonderen Anwendungen genutzt werden können. Erste Untersuchungen einer Legierung des Systems Eisen-Titan zeigen, dass hier ähnliche Eigenschaften im Hinblick auf abrasiven und adhäsiven Verschleiß wie mit Kobaltbasislegierungen erreicht werden können. Im Rahmen dieses Beitrags werden ausgewählte intermetallische Eisenhartlegierungen der Systeme Eisen-Titan, Eisen-Molybdän und Eisen-Niob im Hinblick auf ihre Eigenschaftsprofile und Anwendungsmöglichkeiten vorgestellt. Dafür wird Probenmaterial schmelzmetallurgisch hergestellt, dieses metallographisch untersucht sowie tribosystemgerechten Verschleißprüfungen unterzogen.

Available materials in the field of intermetallic hard-facing alloys are currently limited to the systems of cobalt- and nickel-base alloys. The Laves phases precipitating during the solidification of the melt form hard and brittle materials of the system Mo(Co,Si)2 or Mo(Ni,Si)2. Considering the wear protection from a technical-economic point of view, however, it is desirable to develop intermetallic iron-base alloys, which can be produced more cost-effectively and, on the other hand, can be used in special applications. First investigations of a hard-facing alloy of the system Fe-Ti shows that similar properties can be obtained with respect to abrasive and adhesive wear as with cobalt-base alloys. Within the framework of this paper, intermetallic iron hard-facing alloys such as the systems Fe-Ti, Fe-Mo and Fe-Nb will be presented with regard to their properties and application possibilities. For this purpose, they are processed by casting techniques, subjected to metallographic examination as well as tribological wear tests.

1 Einleitung

Bisherige Untersuchungen zu intermetallischen Hartlegierungen befassen sich insbesondere mit Kobalt- und Nickelbasislegierungen [1–3]. Diese Legierungen sind im Bereich des Verschleißschutzes durch Auftragschweißen vor allem als Pulverwerkstoffe kommerziell verfügbar.

Eisenbasierte Hartlegierungen bieten gegenüber diesen Werkstoffgruppen einen Kostenvorteil und ihr Eigenschaftsprofil kann, entsprechend legiert, an komplexe Beanspruchungsrandbedingungen angepasst werden. Erste eigene Untersuchungen einer Legierung des Systems Eisen-Titan zeigen, dass diese sich unter komplexer Verschleißbeanspruchung als Verschleißschutzwerkstoff eignet [4]. Auch von [5] werden intermetallische Eisen-Niob-Legierungen als mögliche, zukünftige Hochtemperaturwerkstoffe gesehen.

2 Intermetallische Hartlegierungen

Die in Hartlegierungen genutzten Laves-Phasen zeigen die Zusammensetzung AB2, wobei B hier das entsprechende Matrixmetall darstellt. Die drei Hauptstrukturtypen sind die kubische MgCu2- sowie die beiden hexagonalen MgZn2- und MgNi2-Strukturen, welche sich in Abhängigkeit der Valenzelektronenzahl der genutzten Legierungselemente bilden [6, 7]. Die sich in intermetallischen Hartlegierungen ausbildenden Laves-Phasen entsprechen dem Typ MgZn2, der bevorzugt bei einer Valenzelektronenkonzentration von 2 auftritt [6, 8].

Entgegen zum Beispiel fügetechnischer Anwendungsfälle, in denen intermetallische Phasen in Werkstoffen unerwünscht sind und zudem oftmals niedrigschmelzende Eutektika bilden und somit die Eigenschaften der Werkstoffe beeinträchtigen [9, 10], können diese wegen ihrer hohen Härte im Bereich des Verschleißschutzes genutzt werden; sie bieten damit eine Alternative zu den sonst üblichen karbidischen und boridischen Typen. Der Kohlenstoffgehalt muss bei solchen Legierungen jedoch begrenzt bleiben, um eine Karbidbildung weitestgehend zu vermeiden, da die zur Laves-Phasenbildung genutzten Legierungselemente Molybdän, Titan und Niob eine hohe Affinität zu Kohlenstoff besitzen.

3 Untersuchte Werkstoffe

Bereits 1975 wurden erste intermetallische Legierungen zum Beschichten vorgestellt [1], die unter der Handelsbezeichnung Tribaloy bekannt sind. Diese Untersuchungen beziehen sich auf Kobalt- und Nickeltypen, die hinsichtlich ihrer Verschleißbeständigkeit unter eingeschränkter Schmierung und korrosiven Medien betrachtet wurden. Derzeit sind intermetallische Kobaltbasishartlegierungen mit Laves-Phasenanteilen zwischen 33 % und 59 % kommerziell verfügbar [11]. Laves-Phasen werden durch Silizium stabilisiert, sodass im Rahmen dieser Untersuchungen alle intermetallischen Typen mit Siliziumgehalten von 3 % und zur Gewährleistung einer ausreichenden Korrosionsbeständigkeit mit 5 % Nickel und 15 % Chrom legiert worden sind.

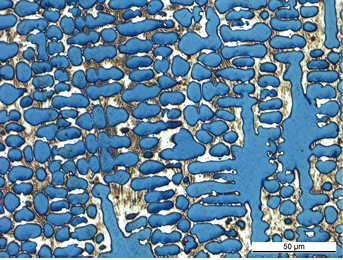

Für die hier dargestellte Untersuchung von intermetallischen Hartlegierungen auf Eisenbasis wurden drei Systeme herangezogen. Zum Einen das System Eisen-Molybdän (Abb. 1), für das zwei untereutektische Legierungen untersucht wurden, die 20 Gew.% und 30 Gew-% Molybdän aufweisen und somit in ihrer Zusammensetzung weitestgehend den bereits verfügbaren intermetallischen Hartlegierungen entsprechen. Die sich darin bildenden Laves-Phasen weisen die hexagonale Struktur MoFe2 auf, die einen Molybdängehalt von 33,3 Atom-% besitzt.

Abb. 1: Ausschnitt aus dem Phasendiagramm Fe-Mo nach [12] sowie Gefügedarstellungen entsprechender Gusslegierungen mit 20 Gew.-% Molybdän (re.o.) und 30 Gew.-% Molybdän (re.u.)

Abb. 2: Ausschnitt aus dem Phasendiagramm Fe-Nb nach [12] sowie Gefügedarstellungen entsprechender Gusslegierungen mit 10 Gew.-% Niob (re.o.) und 25 Gew.-% Niob (re.u.)

Zum Zweiten wurde eine Legierungszusammensetzung des Systems Eisen-Niob (Abb. 2) untersucht. Die Phase NbFe2 tritt als kongruent schmelzende Phase auf, wobei dieses System ein Eutektikum bei circa 12 Atom-% Niob besitzt. Hier wurde jeweils eine Legierung mit einer untereutektischen und einer übereutektischen Zusammensetzung untersucht.

Bei dem dritten System handelt es sich um Eisen-Titan (Abb. 3), das unter anderem intermetallische Phasen der Zusammensetzung TiFe2 bildet. Auch hier liegen ein kongruentes Maximum mit einem Schmelzpunkt von 1427 °C sowie ein Eutektikum vor. Analog zu der Vorgehensweise im System Eisen-Molybdän wurden ebenfalls zwei untereutektische Zusammensetzungen untersucht. In rasterelektronenmikroskopischen Aufnahmen sind die dendritisch erstarrte Metallmatrix sowie das netzförmig erstarrte Eutektikum aus intermetallischen Hartphasen und Metallmatrix zu erkennen (Abb. 4).

Abb. 3: Ausschnitt aus dem Phasendiagramm Fe-Ti nach [13] sowie Gefügedarstellungen entsprechender Gusslegierungen mit 8 Gew.-% Titan (re.o.) und 12 Gew.-% Titan (re.u.)

Abb. 4: REM-Aufnahme einer Fe-Ti-Legierung mit 12 Gew.-% Titan

Als Vergleichswerkstoffe wurden zwei typische karbidische Kobaltbasislegierungen verwendet (Tab. 1), die ebenfalls schmelzmetallurgisch verarbeitet worden sind und aus Fülldraht erschmolzen wurden. Bei beiden Typen handelt es sich um untereutektische Legierungszusammensetzungen, die im industriellen Verschleißschutz bei adhäsiv betonten oder korrosiv-komplexen Bedingungen sowie Hochtemperaturanwendungen eingesetzt werden. Die entsprechenden Gussgefüge können Abbildung 5 entnommen werden.

|

|

Abb. 5: Gefügebilder der herangezogenen Kobaltgusslegierungen Co-Alloy 6 (links) sowie Co-Alloy 12 (rechts)

4 Verschleißtechnische Untersuchungen und Ergebnisse

Die in einem konventionellen Hochtemperaturofen erschmolzenen Legierungen wurden im Millertest nach ASTM G75-07 sowie auf ihre adhäsive Verschleißbeständigkeit auf einem nicht genormten Stift-Rolle-Prüfstand untersucht.

Der nach ASTM genormte G75-07 untersucht die Abrasionsbeständigkeit von Materialien im Dreikörperabrasivverschleiß. Der Grundkörper (= Werkstoffproben) wird bei diesem Test unter definierter Last gegen einen weichen Gegenkörper aus Chloroprenkautschuk gepresst und dabei durch das ihn umgebende Abrasivgut-Wassergemisch translatorisch-oszillierend bewegt. Eine schematische Darstellung sowie die angewandten Prüfparameter zeigen Abbildung 6 und Tabelle 2.

Abb. 6: Schematische Darstellung des Millertests

Abb. 7: Ergebnisse aus dem Millertest

Abbildung 7 zeigt die erzielten Ergebnisse. Zu erkennen ist, dass sowohl die untersuchten Legierungen der Systeme Eisen-Titan als auch Eisen-Niob verglichen mit den karbidischen Kobaltlegierungen mindestens gleichwertige Abrasionswiderstände aufzeigen.

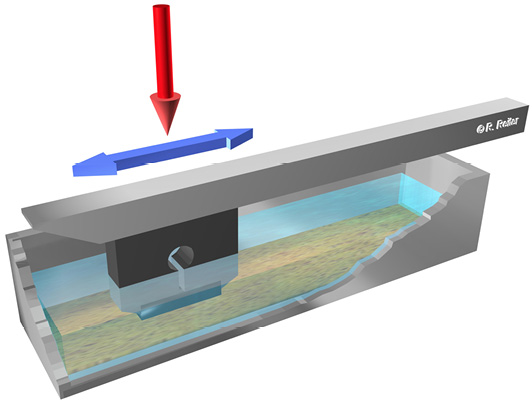

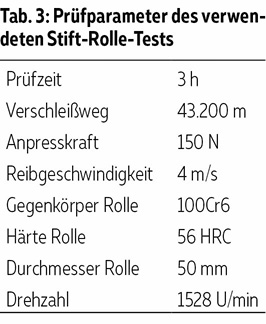

Zur Darstellung der inhärenten Adhäsionseigenschaften wurde ein nicht genormter Stift-Rolle-Prüfstand eingesetzt. Hierbei wird der zu untersuchende Prüfling unter einer vorgegebenen, definierten Last gegen eine rotierende Rolle gepresst. Schematischer Prüfstandsaufbau und genutzte Parameter sind in Abbildung 8 und Tabelle 3 enthalten.

Abb. 8: Schematische Darstellung des Stift-Rolle-Tests

Abb. 9: Ergebnisse aus dem Stift-Rolle-Test

Zur Bewertung der Eignung der Tribopartnerkombination wurde im Rahmen dieser Auswertung nicht nur der Abtrag eines Reibpartners, sondern der beider Reibpartner herangezogen (Abb. 9). Hierbei ist zu erkennen, dass der Referenzwerkstoff Co-Alloy 6 den insgesamt niedrigsten Gesamtverschleiß aufweist, jedoch die Legierungen des Systems Eisen-Titan und Eisen-Niob geringere Gesamtverschleißabträge gegenüber der zur Referenzierung genutzten Co-Alloy 12 zeigen. Der geringste einzelne Werkstoffverschleiß wurde an der Legierung des Systems Eisen-Molybdän ermittelt.

5 Zusammenfassung

Es wurden die intermetallischen Legierungssysteme Eisen-Titan, Eisen-Molybdän und Eisen-Niob im Rahmen erster Untersuchungen zur Eignung als Verschleißschutzwerkstoffe herangezogen. Es konnte ermittelt werden, dass die Möglichkeit besteht, intermetallische Hartlegierungen auf Eisenbasis herzustellen, die im Dreikörperabrasiv- sowie im adhäsiven Verschleiß ähnliche tribologische Eigenschaften aufweisen wie etablierte Kobaltbasislegierungen. Eisen als Basismetall bietet gegenüber den Basismetallen Kobalt und Nickel einen deutlichen wirtschaftlichen Vorteil. Weitere Untersuchungen zu diesen Werkstoffsystemen werden zukünftig hinsichtlich Phasenausbildung und Bestimmung des Verschleißverhaltens sowie zum Auftragschweißen durchgeführt.

Literatur

[1] C. B. Cameron, D. P. Ferriss: Tribaloy Intermetallic Materials: New Wear- and Corrosion-Resistant Alloys; 1975, Anti-Corrosion Methods and Materials, Vol. 22, pp. 5–8

[2] R. Liu, J. Yao, Q. Zhang, M. X. Yao, R. Collier: Effects of Silicon Content on the Microstructure and Mechanical Properties of Cobalt-Based Tribaloy Alloys; 2016, J. Eng. Mater. Technol., 138, pp. 1–29

[3] W. Xu, R. Liu, P. C. Patnaik, M. X. Yao, X. J. Wu: Mechanical and tribological properties of newly developed Tribaloy alloys; Mater. Sci. Eng. A 452-453 (2007), pp. 427–436

[4] L. Lau, D. Beuth, P. Stenzel, V. Wesling, R. Reiter, S. Kamper: Kobalt- und Kobaltersatzlegierungen zum schweißtechnischen Auftragen; DVS-Berichte 327 (2016), S. 265–271

[5] Max-Planck-Institut für Eisenforschung, 12/2016, Research URL: http://www.mpie.de/2747295/

research-departments

[6] W. Steurer, T. Weber: Kristallographie; 12/2016,

http://e-collection.library.ethz.ch/eserv/eth:24611/eth-24611-01.pdf

[7] G. Gottstein: Physikalische Grundlagen der Materialkunde; 2007, 3. Auflage, Springer-Verlag, Berlin/Heidelberg

[8] C. Röhr: Intermetallische Phasen; 12/2016, http://ruby.chemie.uni-freiburg.de/Vorlesung/intermetallische_0.html

[9] W. Bergmann, C. Leyens, C. Fleck: Werkstofftechnik, Teil 1: Grundlagen; 2013, 7. Auflage, Carl Hanser Verlag, München

[10] G. Schulze: Die Metallurgie des Schweißens, Eisenwerkstoffe - Nichteisenmetallische Werkstoffe; 2010, 4. Auflage, Springer, Heidelberg

[11] M. X. Yao, J. Wu, S. Yick, Y. Xie, R. Liu: High temperature wear and corrosion resistance of a Laves phase strengthened Co-Mo-Cr-Si alloy; Mater. Sci. Eng. A 435-436 (2006), pp. 78–83

[12] H. Okamoto: Phase Diagrams of Binary Iron Alloys; 1993, Materials Park, Ohio: ASM International

[13] O. Kubaschewski von Goldbeck: Iron - Binary Phase Diagrams; 1982, Springer, Berlin

[14] Corodur Fülldraht GmbH: Produkte; 12/2016, www.corodur.de

1) TU Clausthal, Institut für Schweißtechnik und Trennende Fertigungsverfahren

Agricolastraße 2, D-38678 Clausthal-Zellerfeld; E-Mail: office@isaf.tu-clausthal.de

2) Corodur Fülldraht GmbH

Gießerallee 37, D-47877 Willich; E-Mail: info@corodur.de