Teil 1 – Tribokorrosionsuntersuchungen an Nickel-Legierungsschichten

Durch den Verzicht auf Abdichtung bei Maschinenelementen wie Lagerungen kann in der Offshoreindustrie sehr viel Energie gespart werden. Allerdings sind die Maschinenelemente damit dem korrosiven Umgebungsmedium ausgesetzt – es entsteht ein neues, tribokorrosives Belastungskollektiv. Im Rahmen des Verbundprojektes BMWi-Poseidon wurden galvanische Nickellegierungsschichten für diese extremen Einsatzbedingungen entwickelt, charakterisiert und miteinander verglichen. In diesem Artikel werden nun einige Ergebnisse der Tribokorrosionsuntersuchungen vorgestellt.

Coatings for Extreme Operating Conditions – Part 1: Tribocorrosion Studies of Nickel Alloy Coating is

A lot of energy can be saved in offshore industry, if machine elements like bearings are executed without sealing. However these machine elements are thus exposed to corrosive seawater environment – a new, tribocorrosive load system is created. Within the joint project BMWi-Poseidon electroplated nickel alloy coatings have been developed, characterized and compared with each other in order to withstand these extreme working conditions. In this article some of the findings of the tribocorrosion studies will be presented.

1 Energiewende ist beschlossene Sache

Der Umstieg auf erneuerbare Energien ist ein notwendiger Schritt, um eine nachhaltige Energieversorgung für unsere Zukunft zu gewährleisten. In Deutschland ist dieser Umstieg beschlossene Sache und die Ergebnisse der UN-Klimakonferenz in Paris 2015 lassen hoffen, dass der Ausbau alternativer Energiequellen auch international voranschreitet [1]. Der Umstieg auf erneuerbare Energiequellen bringt aber auch Probleme mit sich. Solarstrom ist in Deutschland schon mit sehr großer Leistungskapazität vorhanden. Er steht jedoch nur tagsüber und je nach Bewölkung und jahreszeitlichem Sonnenstand unterschiedlich zuverlässig zur Verfügung. Strom aus Windenergie steht im Herbst und Winter in wesentlich größerer Menge zur Verfügung als im windarmen Sommer – vor allem im Landesinneren. Um diese Fluktuation von Wind- und Sonnenenergie auszugleichen, müssen große Speicherkapazitäten installiert werden. Eine Herausforderung, die uns noch lange beschäftigen wird.

1.1 Meeresenergie – wichtiger Bestandteil zukünftiger Energieversorgung

Die Meeresenergie unterliegt einer wesentlich geringeren Fluktuation und durch den steten Wechsel von Ebbe und Flut einem besser vorhersehbaren Energieangebot als die Wind- und Sonnenenergie. Das theoretisch nutzbare Potential von 20 000 TWh bis 92 000 TWh, das im Meer zur Verfügung steht, übersteigt den weltweiten Strombedarf um ein Vielfaches. Allerdings ist davon nur ein kleiner Teil technisch nutzbar. In Europa beträgt dieses nutzbare Potential mindestens 280 TWh/a [2]. Im Vergleich dazu betrug der deutsche Jahresstromverbrauch in 2014 circa 500 TWh [3]. Deutschland wird nur indirekt profitieren können, da es an seinen Küsten ein sehr geringes Potential hat, erneuerbare Energie aus dem Meer zu gewinnen. Deutschlands Wirtschaft hat allerdings die Möglichkeit, im Bereich der Materialforschung und der Anlagentechnik am zukünftigen Wachstumsmarkt Meeresenergie zu partizipieren [4].

Die Technik zur Nutzung der Meeresenergie unterscheidet sich je nach Art der Energie. Unterschieden werden Anlagen zur Nutzung von Gezeiten- und Wellenenergie, wobei derzeit lediglich die Gezeitenenergie im größeren Maßstab kommerziell verwendet wird. Das größte Gezeitenkraftwerk, mit einer Leistung von 240 MW, liegt in St. Malo in Frankreich [5]. Eine weitere Möglichkeit durch Gezeiten verursachte Meeresströmungsenergie zu nutzen, sind sogenannte Horizontalachsenturbinen (Abb. 1), deren Technik der von Windenergieanlagen sehr ähnlich ist.

Abb. 1: Horizontalachsenturbine SeaGen zur Nutzung von Meeresströmungsenergie [6]

Abb. 2: Wellenenergieanlage Pelamis [7]

Abb. 3: Prinzip der Wellenenergienutzung durch oszillierendes Wasserniveau [8]

Auch bei der Nutzung von Wellenenergie werden große Entwicklungsbemühungen unternommen, wobei sehr unterschiedliche technische Konzepte verfolgt werden [5]. Die Wellenenergieanlage Pelamis gewinnt beispielsweise Energie, indem Segmente einer Art metallischer Seeschlange durch das Auf und Ab der Wellen gegeneinander bewegt werden (Abb. 2). Bei einem anderen Anlagenkonzept der Wellenenergienutzung wird in einer Kammer Luft durch anlaufende Wellen komprimiert, die dann beim Ausströmen eine Turbine antreibt (Abb. 3).

1.2 Das Meer – Herausforderung für die Technik

Die Nutzung der Meeresenergie befindet sich noch am Anfang. Erschwert wird die kommerzielle Umsetzung unter anderem durch die Tatsache, dass Meerwasser eines der aggressivsten natürlichen Umgebungsmedien ist [9]. Hier herrschen sehr hohe Korrosionsraten, die am Meeresgrund etwa 20 µm/a beträgt und in der sogenannten Spritzwasserzone, also der Bereich, in dem Meerwasser und Seeluft aufeinandertreffen, bis zu 140 µm/a erreichen können. Die Werte gelten für niedriglegierte Stähle [10].

Die Korrosion ist daher eine enorme technische und wirtschaftliche Herausforderung bei der Entwicklung und dem Betrieb von Meeresenergieanlagen, da diese Anlagen zum Erreichen einer wirtschaftlichen Stromproduktion viele Jahre in Betrieb sein müssen. Im Gegensatz zu Schiffen ist hier keine regelmäßige Wartung in der Werft möglich; eine Wartung im offenen Meer ist extrem aufwendig und damit teuer.

Bei den Anlagenkomponenten müssen hinsichtlich der Korrosion einige Unterscheidungen getroffen werden. So können beispielsweise die Tragstrukturen und die Rotorblätter sehr gut mit organischen Beschichtungen vor Korrosion geschützt werden. Ganz anders die beweglichen, stark tribologisch belasteten Maschinenkomponenten wie Lagerungen, Zahnräder oder Bolzen, bei denen mechanisch wenig belastbare Schutzschichten sehr schnell verschlissen werden oder die Funktion beeinträchtigen.

Üblicherweise werden Lagerungen bei maritimen Anwendungen zum Schutz vor dem aggressiven Umgebungsmedium hermetisch gekapselt, um einen Kontakt mit dem Meerwasser vollständig zu vermeiden. Viele der Lagerwerkstoffe, wie zum Beispiel 100Cr6, sind sehr korrosionsanfällig und Korrosion im Lager würde zum Versagen der gesamten Anlage führen.

Mit der Kapselung geht jedoch, aufgrund der Dichtungstechnik, ein großer Reibungsverlust einher, der die Effizienz beziehungsweise den Wirkungsgrad der Anlage deutlich senkt. Da die Installation und der Bau von Meeresenergieanlagen sehr teuer sind, ist der Wirkungsgrad bei der Wirtschaftlichkeitsbetrachtung von großer Bedeutung. Hinzu kommt, dass bei gekapselten Lagersystemen immer das Risiko eines Lecks besteht und umweltschädliches Schmiermittel austreten kann.

2 Poseidon – Standzeiterhöhung von Lagern unter tribokorrosiven Bedingungen

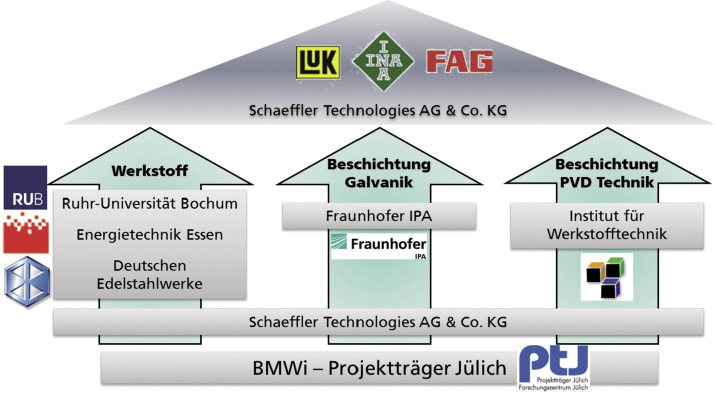

Mit dem Hintergrund, die Effizienz und damit die Rentabilität von maritimer Technik zu verbessern, wurde im Zeitraum von 2012 bis 2015 das Projekt Poseidon vom BMWi gefördert. Ziel des von einem interdisziplinären Konsortiums (Abb. 4) durchgeführten Projekts war es, zum einen neue Lagerwerkstoffe auf Basis hochlegierter Stähle und zum anderen Beschichtungen für herkömmliche Lagerwerkstoffe zu entwickeln. Die daraus entstehenden Lösungen sollten einen Einsatz von Lagerungen im Meerwasser ohne Kapselung und damit ohne konventionelle Schmierstoffe ermöglichen. Im vorliegenden Artikel werden die am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) durchgeführten Entwicklungen von galvanischen Beschichtungen aufgezeigt.

Abb. 4: Übersicht über das Poseidon Konsortium

Als Demonstrator für die Entwicklung und Prüfung wurden handelsübliche Wälzlagertypen ausgewählt. Die Herstellung von Roh- und Prüfteilen erfolgte durch die Schaeffler Technologies AG & Co. KG, die auch die Prüfung auf speziellen Meerwasserprüfständen durchführte. Auf der Werkstoffseite wurde die Entwicklung von pulvermetallurgisch oder schmelztechnisch hergestellten Legierungen betrieben. Bei der Beschichtungstechnik standen einerseits am Fraunhofer-IPA sowie der Schaeffler Technologies AG & Co. KG galvanisch abgeschiedene, metallische Legierungsschichten im Fokus. Zudem wurden am IWT über PVD-Technik hergestellte Hartstoffvarianten auf Basis amorpher Kohlenstoffschichten untersucht.

Beschichtungen haben den Vorteil, dass das häufig teure korrosions- und verschleißbeständige Material nur an der Oberfläche und damit nur in geringen Mengen aufgebracht werden muss. Der üblicherweise verwendete Lagerwerkstoff kann dagegen weiterhin verwendet werden.

2.1 Grundlagen Tribokorrosion

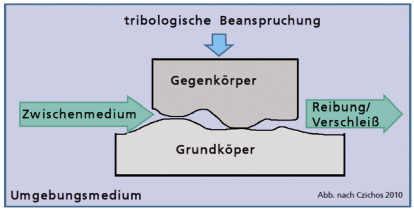

Tribokorrosion ist nach Landolt die unwiderrufliche Umwandlung eines Materials, hervorgerufen durch gleichzeitige mechanische und chemische bzw. elektrochemische Wechselwirkungen unter Einfluss von Reibung [11]. Die Untersuchung der Tribokorrosion ist wichtig, da häufig durch die Wechselwirkungen von Reibung, Verschleiß und Korrosion Phänomene auftreten, die bei einer einfachen Belastung nicht festzustellen sind und einen großen Einfluss auf die Lebensdauer von Komponenten haben können [12]. Im Vergleich zu anderen Werkstoffkenngrößen kann die Tribokorrosion allerdings nicht spezifisch für ein Material bestimmt werden, sondern ist immer als Gesamtsystem zu betrachten. Ein derartiges, sogenanntes Tribosystem (Abb. 5) besteht aus den Komponenten Grundkörper, Gegenkörper, Zwischenmedium, Umgebungsmedium und einer tribologischen Beanspruchung [13].

Abb. 5: Vereinfachte Darstellung eines Tribosystems nach Czichos [13]

Bei dem in diesem Projekt vorliegenden Tribosystem entspricht das Umgebungsmedium auch dem Zwischenmedium. Welche Auswirkung diese Besonderheit mit sich bringt und welche besonderen Anforderungen sich dabei an die Schichtentwicklung ergeben, wird nachfolgend näher beschrieben.

2.2 Herausforderung tribokorrosives Belastungskollektiv

Ungekapselte Wälzlager im Meerwasser einzusetzen, stellt eine enorme Herausforderung an die Material- und Verfahrensentwicklung von Beschichtungen dar. Durch den Verzicht auf die Kapselung kommt das Lager mit dem korrosiven Medium Meerwasser direkt in Kontakt. Hinzu kommt eine wesentlich stärkere tribologische Belastung, denn im Gegensatz zu gekapselten Lagern können keine Schmierstoffe eingesetzt werden, die zu gemäßigten tribologischen Belastungen führen. In ungekapselten Lagern würden Schmierstoffe durch das umgebende Meerwasser sofort ausgespült werden. Das Meerwasser selbst hingegen bietet aufgrund seiner sehr geringen Viskosität keine Schmierung, wodurch eine wesentlich stärkere tribologische Belastung entsteht, die sowohl bei der Material- als auch bei der Schichtentwicklung berücksichtigt werden muss. Aus der tribologischen Belastung bei einem gekapselten Wälzlager wird ein tribokorrosives Belastungskollektiv.

2.3 Anforderungen an galvanische Schichten

Durch das sehr spezifische Belastungskollektiv, das sich aus dem meerwassergeschmierten Wälzkontakt ergibt, musste zunächst ein Anforderungsprofil für die Verfahrens- und Schichtentwicklung erstellt werden. Im Folgenden sollen einige der wichtigsten Anforderungen an die Schichten aufgeführt werden.

Grundvoraussetzung ist eine ausreichende Schichthärte, damit die Schichten den sehr hohen Flächenpressungen im Wälzlager standhalten können. Durch die fehlenden Schmierstoffe müssen die Schichten sehr verschleißbeständig sein, um die geforderte Lebensdauer für einen Betrieb im Meerwasser erreichen zu können. Neben der Verschleißbeständigkeit ist bei tribokorrosiver Belastung die Korrosionsbeständigkeit zu beachten. Da viele galvanische Korrosionsschutzschichten ihre Beständigkeit erst durch die Bildung eines Passivfilms erhalten, ist gerade bei gleichzeitiger tribologischer Belastung zu beachten, dass eine schnelle Repassivierung stattfinden muss. Wenn dies nicht gegeben ist, findet auf die ungeschützten Bereiche ein umso stärkerer korrosiver Angriff statt. Im Hinblick auf ungeschützte Bereiche ist zu beachten, dass die Lager vollflächig und frei von Kontakt- und Fehlstellen beschichtet werden müssen. Jeder direkte Kontakt zum Substrat stellt einen Angriffspunkt für Korrosion dar. Um diese speziellen Anforderungen zu erfüllen, wurden am Fraunhofer-IPA nicht nur Beschichtungsverfahren, sondern auch eine spezielle Anlagentechnik zur vollflächigen Beschichtung von Lagerringen entwickelt. (Näheres zur Entwicklung der Anlagentechnik findet sich im zweiten Teil dieser Veröffentlichung in der nächsten Ausgabe der WOMag.)

2.4 Galvanische Schichten unter tribokorrosiver Belastung – Stand der Technik

Eine Vielzahl von galvanischen Beschichtungen hat ihre Eignung im Bereich des Korrosions- und Verschleißschutzes technisch bewiesen. Die Belastungen im vorliegenden Anwendungsfall eines meerwassergeschmierten Wälzlagers sind jedoch so hoch, dass nach dem aktuellen Stand der Technik keine galvanischen Beschichtungssysteme bekannt sind, die diesem speziellen Belastungskollektiv standhalten können. Als Ausgangspunkt für die Entwicklung wurde die bestehende Literatur hinsichtlich galvanischer Beschichtungssysteme für den Korrosions- und Verschleißschutz im Hinblick auf Ansätze für geeignete Beschichtungen analysiert.

Eine der im Bereich des Verschleißschutzes am häufigsten eingesetzten galvanischen Beschichtungen ist Hartchrom. Ähnlich gute Eigenschaften haben meist nur Hartstoffschichten, die mit Vakuum- oder Spritzverfahren abgeschieden werden. Die Korrosionsbeständigkeit von Hartchromschichten ist jedoch für die Anwendung nicht ausreichend. Das Problem ist nicht die Beständigkeit der Chromschicht, sondern es sind die aufgrund der hohen Eigenspannungen auftretenden Risse, durch die sehr leicht ein Angriff auf das Substratmaterial stattfinden kann, die wiederum die mechanische Beständigkeit der Schichten beeinflussen können [14].

Nickelschichten sind weit verbreitet beim Einsatz zum Schutz vor Korrosion und sehr gut beständig in alkalischen Lösungen, jedoch weniger beständig in Meerwasser [15, 16]. Die zu geringe Härte für die geforderten Belastungen ist ein weiteres Problem, das einer Verwendung von Reinnickelschichten entgegensteht. Sehr aussichtsreich sind hingegen galvanisch abgeschiedene Nickellegierungsschichten.

Metallurgisch hergestellte Nickelbasislegierungen werden in der Technik seit Langem eingesetzt, wenn besonders hohe mechanische und korrosive Belastungen vorliegen. Im Meerwasserbereich gelten Monellegierungen, also Nickel-Kupfer-Legierungen (Ni-Cu), als einer der beständigsten metallischen Werkstoffe. Seit vielen Jahren gibt es daher die Bestrebung, solche Legierungen galvanisch abzuscheiden [17]. Im Bereich des Verschleißschutzes hingegen werden in der Literatur immer wieder Nickel-Wolfram-Legierungen (Ni-W) als Hartchromersatz angeführt, wobei diese gleichzeitig eine sehr gute Korrosionsbeständigkeit besitzen [18]. Technisch weit verbreitet beim Korrosionsschutz sind außenstromlos abgeschiedene Nickel-Phosphor-Schichten (Ni-P), die auch häufig als Zwischenschicht unter CVD- und PVD-Schichten eingesetzt werden und die Korrosionsbeständigkeit des Gesamtsystems verbessern [15]. Eine galvanisch abgeschiedene Legierung von Nickel mit einem oder mehreren weiteren Elementen kann demzufolge die Eigenschaften der abgeschiedenen Schicht signifikant verbessern.

In der Literatur finden sich zu vielen dieser Beschichtungssysteme Untersuchungen zur Korrosions- oder zur Verschleißbeständigkeit. Nur wenige Veröffentlichungen beschäftigen sich jedoch mit Tribokorrosion.

3 Versuchsdurchführung

Im Rahmen der Entwicklungsarbeiten wurde auf Basis von Literaturquellen eine Vielzahl von Nickellegierungen aus modifizierten Elektrolyten abgeschieden. Die Beschichtungen von dreidimensionalen Probekörpern wurden auf dem IPA-Elektrolytprüfstand, einer Entwicklung des Fraunhofer-IPA zur praxisnahen Elektrolyt- und Schichtentwicklung, durchgeführt [19]. Die beschichteten Probekörper wurden hinsichtlich Schichtdickenverteilung, Härte, Legierungszusammensetzung und Tribokorrosionsbeständigkeit untersucht und ausgewertet. Nachfolgend werden einige Ergebnisse der Tribokorrosionsuntersuchungen an Nickel-Wolfram, Nickel-Kupfer und als Referenz an Nickelschichten vorgestellt.

Am Fraunhofer-IPA wurde ein Tribometer von CETR mit einer selbst entwickelten Tribokorrosionsmesszelle ausgestattet, um Tribokorrosionsuntersuchungen durchführen zu können (Abb. 6). Die Parameter für die Tribokorrosionsmessungen wurden im Projekt teilweise vorgegeben. Für die Messung wurde ein Stift-Scheibe-Test (reziproker Linienverschleiß) mit einer gleichzeitigen potentiodynamischen Polarisation überlagert. Als Medium wurde künstliches Meerwasser verwendet. Bei allen Proben betrug die mittlere Schichtdicke etwa 25 µm. Tabelle 1 gibt einen Überblick über die verwendeten Parameter.

Abb. 6: Tribometer der Firma CETR (links) und Querschnitt durch die Tribokorrosionsmesszelle

3.1 Ergebnisse Nickel-Referenzschicht

Um eine Vergleichsbasis für die teilweise noch im Labormaßstab befindlichen Beschichtungssysteme zu schaffen, wurde als Referenz galvanisch Nickel gewählt. Das Schichtsystem ist bekannt, die Eigenschaften sind gut erforscht und die Abscheidung ist beherrscht.

Abbildung 7 zeigt eine REM-Aufnahme der Nickelschicht vor der Tribokorrosionsbelastung. Für die Beständigkeit der Schichtsysteme zur Vermeidung von Korrosion ist vor allem wichtig, dass diese riss- und porenfrei abgeschieden werden können. Bei der dargestellten Nickelschicht konnten vor der Belastung keine Fehlstellen festgestellt werden. Auffällig bei der selben Nickelschicht nach der Tribokorrosionsbelastung (Abb. 7, rechts) ist der starke Lochfraß am Rand und in der Mitte der Verschleißspur, der zum Versagen der Schicht führte.

|

|

Abb. 7: REM-Aufnahme einer Nickelschicht vor der Untersuchung (links) und nach der Untersuchung (rechts)

Abb. 8: Ausgewählte Strom-Spannungskurve der potentiodynamischen Polarisation von Nickelschichten

Der starke korrosive Angriff lässt sich auch aus der Strom-Spannungskurve der Polarisation ablesen (Abb. 8). Ab etwa -0,05 V kommt es zu einem starken Anstieg des Stroms, der im Verlauf der Messung hin zu positiveren Potentialen langsamer zunimmt. Ursache dafür kann eine Hemmung des Ladungstransports durch die in den Löchern entstehenden Korrosionsprodukte sein. Für die hier dargestellte Nickelschicht wurde ein Korrosionspotential von -0,164 V und ein Korrosionsstrom zwischen 1,25 µA/cm² und 1,7 µA/cm² gemessen (Wiederholungsversuche eingeschlossen). Die während der Polarisation durchgeführte Verschleißmessung führt zu einem Reibwert von 0,54.

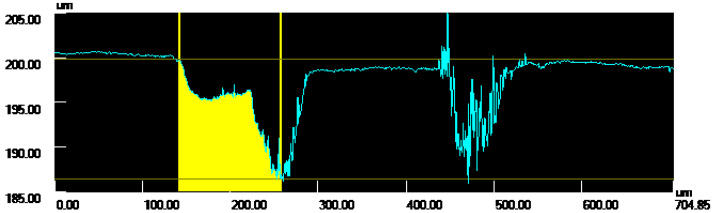

Die Verschleißspuren der Tribokorrosionsuntersuchungen wurden mithilfe eines 3D-Laserscanning-Mikroskops von Keyence ausgewertet. Abbildung 9 zeigt eine Profilaufnahme der Verschleißspur senkrecht zur Verschleißrichtung, in der die Lochfraßkorrosion, die zum Versagen der Schicht führte, erkennbar ist.

Abb. 9: 3D-Laserscanning-Mikroskop-Profilaufnahme senkrecht zur Verschleißrichtung

3.2 Ergebnisse Nickel-Kupfer-Legierungsschichten

Metallurgisch hergestellte Nickel-Kupfer-Legierungen besitzen eine sehr gute Beständigkeit in Meerwasser. Im Projekt wurde überprüft, ob sich diese Eigenschaft auch auf galvanisch abgeschiedene Nickel-Kupfer-Schichten übertragen lässt. Zwar gibt es eine Vielzahl von Veröffentlichungen, die bereits die Korrosionsbeständigkeit von galvanisch abgeschiedenen Ni-Cu-Legierungen untersucht haben und auch zu mit Monel vergleichbaren Ergebnissen gekommen sind. Ergebnisse zu Tribokorrosionsmessungen lassen sich jedoch kaum finden.

Abbildung 10 (links) zeigt die unbelastete Nickel-Kupfer-Schicht, die wie auch die Nickel-

schicht ohne erkennbare Fehlstellen abgeschieden werden konnte. Nach der Messung an der Nickel-Kupfer-Schicht (Abb. 10, rechts) ist im Bereich der Verschleißspur nur noch eine schwammartige Struktur zu erkennen. EDX-Messungen ergaben, dass im Bereich der Verschleißspur die größten Teile des in der Schicht enthaltenen Nickels herausgelöst wurden, was zum vollständigen Versagen der Schicht führte.

|

|

Abb. 10: REM-Aufnahme einer Nickel-Kupfer-Schicht vor (links) und nach der Untersuchung (rechts)

Abb. 11: Ausgewählte Strom-Spannungskurven der potentiodynamischen Polarisation von Nickel-Kupfer-Schichten

Der festgestellte extrem starke korrosive Angriff auf die Nickel-Kupfer-Schicht zeigt sich auch in der Strom-Spannungskurve (Abb. 11). Ab einem Potential von etwa -0,05 V tritt ein steiler Anstieg des Stroms ein, der erst in einem Grenzstrombereich abflacht. Im Gegensatz zu den Messungen bei den Nickelschichten kann der Strom hier höhere Werte annehmen, da der Angriff nicht lokal stattfindet und dadurch weniger gehemmt ist. Für die Nickel-Kupfer-Schichten wurden Korrosionspotentiale von -0,21 V bis -0,17 V und Korrosionsströme zwischen 0,45 µA/cm² und 2,9 µA/cm² bestimmt – je nach Abscheidungsparameter und Zusammensetzung der Legierung.

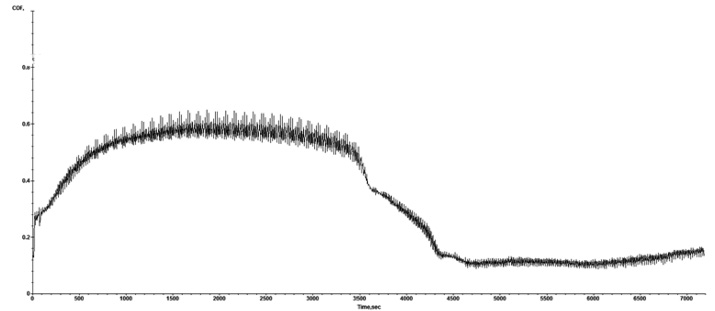

In Abbildung 12 ist sehr deutlich die Bedeutung einer gleichzeitigen Korrosions- und Verschleißbeanspruchung zu erkennen. Im kathodischen Bereich der Belastung und bis zum Einsetzen des Stromanstiegs bei -0,05 V ist der Reibwert nach einer Einlaufphase nahezu konstant. Mit der beginnenden Auflösung des Nickels nimmt der Reibwert stark ab und bleibt auf einem sehr niedrigen Niveau. Durch die Auflösung des Nickels bleibt das wesentlich weichere Kupfer zurück, das zudem als Restschicht in einer schwammartigen Struktur vorliegt. Durch den daraus resultierenden geringeren Widerstand ergeben sich wesentlich niedrigere Reibwerte. Vor der einsetzenden Korrosion liegt der Reibwert bei etwa 0,6, nach einer Übergangsphase sinkt er auf unter 0,2. Die Angabe einer Verschleißtiefe ist überflüssig, da die Schicht teilweise bis zum Grundmaterial zerstört wurde.

Abb. 12: Verlauf des Reibwerts während der Tribokorrosionsmessung einer Nickel-Kupfer-Schicht

3.3 Ergebnisse Nickel-Wofram-Legierungsschichten

Nickel-Wolfram-Legierungsschichten haben bereits sehr früh im Projekt ihr großes Potential gezeigt. Um die hier dargestellten Eigenschaften zu erreichen, mussten allerdings umfangreiche Optimierungen am Beschichtungsverfahren vorgenommen werden. Eines der größten Probleme bei der Abscheidung von Nickel-Wolfram-Legierungen sind die hohen Eigenspannungen und die damit verbundenen Risse in den Schichten, welche die Korrosions- und Verschleißbeständigkeit sehr stark beeinträchtigen.

Abbildung 13 zeigt eine fehlerlose Schichtoberfläche ohne Risse oder Poren sowie nach der tribokorrosiven Belastung. Im Vergleich zu den gezeigten Nickel- und Nickel-Kupfer-Schichten ist weder im Bereich der Verschleißspur, noch im tribologisch unbelasteten Teil ein korrosiver Angriff auf die Schicht zu erkennen. Die Verschleißspur wirkt sehr gleichmäßig ohne Furchungen, Ausbrüche und Risse.

|

|

Abb. 13: REM-Aufnahme einer Nickel-Wolfram-Schicht vor (links) und nach der Untersuchung (rechts)

Abb. 14: Ausgewählte Strom-Spannungskurve potentiodynamischer Polarisation von Nickel-Wolfram-Schichten

Die optischen Eindrücke der guten Korrosionsbeständigkeit der Nickel-Wolfram-Schichten bestätigen sich beim Betrachten der Strom-Spannungskurven (Abb. 14). Nach einem Bereich hoher Ströme, der mit der Ausbildung einer Passivschicht erklärt werden kann, folgt ein ausgeprägter Passivbereich, der bis zum Ende der Polarisation anhält. Entscheidend für die Beständigkeit gegen Tribokorrosion ist die Tatsache, dass die Passivschicht entweder durch die tribologische Belastung nicht zerstört wird oder aber so schnell repassiviert, dass kein korrosiver Angriff auf den Verschleißbereich stattfinden kann. Für die Nickel-Wolfram-Schichten wurden Korrosionspotentiale zwischen -0,252 V und -0,344 V sowie Korrosionsströme von 1,16 µA/cm² bis 4,65 µA/cm² gemessen, je nach Legierungszusammensetzung und Abscheidungsparameter.

Abbildung 15 zeigt eine Profilaufnahme senkrecht zur Verschleißrichtung. Zu erkennen ist eine abgeflachte, sehr gleichmäßige Verschleißspur ohne Furchungen. Die flache Verschleißspur deutet auf einen Verschleiß am Gegenkörper hin, der durch Messung bestätigt wurde. Die untersuchten Nickel-Wolfram-Schichten sind sehr verschleißbeständig. Die gemessene Verschleißtiefe liegt zwischen 0,6 µm und 2,1 µm.

Abb. 15: Profilaufnahme mittels 3D-Laserscanning-Mikroskop senkrecht zur Verschleißrichtung

4 Fazit und Ausblick

Im Projekt Poseidon wurden am Fraunhofer-IPA Beschichtungsverfahren für mediengeschmierte Wälzlagerungen entwickelt. Ziel des Projekts war es, durch den Verzicht auf eine hermetische Kapselung der Lagerung, Energieverluste zu vermeiden. Die Herausforderung ergab sich über das neue tribokorrosive Belastungskollektiv, bestehend aus ungeschmierter Wälzbelastung bei gleichzeitiger Umspülung mit Meerwasser. Im Rahmen des Projekts wurden im Labormaßstab Tribokorrosionsmessungen an verschiedenen Nickellegierungen durchgeführt. Die in der Literatur im Meerwasserbereich häufig genannten Nickel-Kupfer-Legierungsschichten haben sich unter den hohen Belastungen als ungeeignet erwiesen. Im Gegensatz dazu zeigen die weiterentwickelten Nickel-Wolfram-Legierungen sehr gute Tribokorrosionseigenschaften und sind deutlich beständiger als einfache Nickelschichten.

Für eine Übertragung in den industriellen Maßstab sind die sehr guten Laborergebnisse ein wichtiger Entwicklungsschritt. Um die Beschichtungen unter realen Einsatzbedingungen prüfen zu können, mussten im Projekt Wälzlager für spezielle Prüfstände beschichtet werden. Da die vollflächige galvanische Beschichtung von Lagerringen eine anspruchsvolle Aufgabe ist, wurde am Fraunhofer-IPA zu diesem Zweck eine Prototypanlage entwickelt und aufgebaut. In einem weiteren Artikel in WOMag 4/2016 wird auf die Technik zur vollflächigen Beschichtung eingegangen.

Hinweis

Das diesem Bericht zugrunde liegende Vorhaben wurde mit Mitteln des Bundesministeriums für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages unter dem Förderkennzeichen 03ET 1072C gefördert. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Literatur

[1] Internetseite des Bundesumweltministeriums – BMUB Detailansicht; www.bmub.bund.de/presse/pressemitteilungen/pm/artikel/klimaschuetzer-schreiben-geschichte/; Accessed 01.02.2016

[2] M. Esteban, D. Leary (2012): Current developments and future prospects of offshore wind and ocean energy: Energy Solutions for a Sustainable World; Special Issue of International Conference of Applied Energy, ICA2010, April 21–23, 2010, Singapore; Applied Energy 90(1), pp 128–136, doi: 10.1016/j.apenergy.2011.06.011

[3] Nettostromverbrauch in Deutschland bis 2014 | Statistik; http://de.statista.com/statistik/

daten/studie/164149/umfrage/netto-stromverbrauch-in-deutschland-seit-1999/; Accessed 22.01.2016

[4] J. Bömer, N. Brodersen, D. Hunke et al.: Nutzung der Meeresenergie in Deutschland, 2010, Berlin

[5] J. Bard: Windkraft, Wasserkraft und Meeresenergie: Technik mit sozialer, ökologischer und ökonomischer Akzeptanz; FVS Themen (2006), S. 53–58

[6] Welcome to MCT; www.marineturbines.com/, Accessed 25.01.2016

[7] Pelamis Wave Power: EMEC: European Marine Energy Centre; www.emec.org.uk/about-us/

wave-clients/pelamis-wave-power/, Accessed 27.01.2016

[8] M. Seed, D. Langston: Wave Energy: Towards Commercialisation; 3rd International Conference on Ocean Energy, 6 October 2010, Bilbao

[9] R. J. K. Wood, A. S. Bahaj, S. R. Turnock et al. (2010) Tribological design constraints of marine

renewable energy systems; http://rsta.royalsocietypublishing.org/content/368/1929/4807.full.pdf#page=1&view=FitH, Accessed 23.07.2012

[10] K. Grote, J. Feldhusen, H. Dubbel: Dubbel – Taschenbuch für den Maschinenbau; 21. neu bearb. und erw. Aufl., 2005, Springer, Berlin, New York

[11] D. Landolt, S. Mischler, M. Stemp: Electrochemical methods in tribocorrosion: A critical appraisal; Electrochimica Acta 46 (24-25) (2001), pp 3913–3929, doi: 10.1016/S0013-4686(01)00679-X

[12] R. Wood: 2.15 Tribocorrosion; in: Shreir‘s Corrosion, 2010, pp 1005–1050

[13] H. Czichos, K. Habig: Tribologie-Handbuch: Tribometrie, Tribomaterialien, Tribotechnik; 3., überarb. und erw. Aufl., 2010, Studium, Vieweg + Teubner, Wiesbaden

[14] G. A. Lausmann, J. N. M. Unruh: Die galvanische Verchromung; 2., komplett überarb. Aufl., Schriftenreihe Galvanotechnik und Oberflächenbehandlung, vol. 35., 2006, Leuze-Verlag, Bad Saulgau

[15] E. W. Brooman: Corrosion behavior of environmentally acceptable alternatives to cadmium and chromium coatings: Cadmium. Part I; Metal Finishing 98(4) (2000), pp 42–50, doi: 10.1016/S0026-0576(00)81602-5

[16] H. Alves, U. Heubner: 3.05 – Aqueous Corrosion of Nickel and its Alloys; in: Stott, Bob Cottis, Michael Graham, Robert Lindsay, Stuart Lyon, Tony Richardson, David Scantlebury, Howard Stott (ed): Shreir‘s Corrosion; Elsevier, Oxford, 2010, pp 1879–1915

[17] E. Chassaing, K. V. Quang, R. Wiart: Mechanism of copper-nickel alloy electrodeposition; Journal of Applied Electrochemistry 17(6) (1987), pp 1267–1280

[18] E. W. Brooman: Corrosion performance off environmentally acceptable alternatives to cadmium and chromium coatings: Chromium – Part I; Metal Finishing 98(7) (2000), pp 38–43, doi: 10.1016/S0026-0576(00)82334-X

[19] K. Schmid, E. Wiedemann, P. Schwanzer: Elektrolytprüfstand – die Hullzelle geht in die dritte Dimension, Teil 1: Einführung und Systemaufbau; Galvanotechnik 100(11) (2009), S. 2491–2498

DOI: 10.7395/2016/Koelle03