Inline-Messung von Schichtdicke, Abscheidegeschwindigkeit und Stromausbeute während der industriellen Metallabscheidung

Die Schichtdicke ist eine zentrale Größe für die galvanotechnische Metallbeschichtung, die von der Art des Abscheideprozesses und wichtigen Größen wie Stromausbeute, Stromdichteverteilung, Zusammensetzung oder Temperatur des Elektrolyten bestimmt wird. Bisher waren dazu vor allem Messverfahren mit hohem manuellem oder gerätetechnischem Aufwand erforderlich, die zudem mit deutlich zeitlichem Versatz zur eigentlichen Abscheidung die Ergebnisse lieferten. Ein neues Verfahren nutzt die Änderung der Schwingung eines Stabsensors durch die abgeschiedene Metallschicht. Das Verfahren arbeitet sowohl bei der galvanischen als auch bei der chemischen Abscheidung mit der selben Genauigkeit. Zudem sind die Ergebnisse online ohne zeitlichen Verzug und mit geringstmöglichem Aufwand verfügbar. Die Messmethode wurde bei verschiedenen Arten der Abscheidung unter Praxisbedingungen mit Erfolg getestet.

In-Line Measurement of Coating Thickness: Deposition rate and Current Efficiency in Industrial Metal Deposition

Coating thickness is a key parameter for industrial electrodeposition processes. It is a function of the particular process being used, current efficiencies, current density and current distribution, electrolyte composition and temperature. Monitoring coating thickness has traditionally required significant amounts of operator time and/or instrumentation, resulting in a time-lag between the actual deposition and the availability of the relevant data. A new process makes use of changes in oscillation frequency of a rod sensor positioned through the deposited metal layer. The technique is equally accurate both for electrodeposited and electrolessly plated metals. Most importantly, the results are available without difficulty, online and in real time. The technique has been tested with successful results, using a range of deposition processes under industrial conditions.

1 Einleitung

In der Galvanotechnik werden durch die Abscheidung von Metallüberzügen gezielte Änderungen von Bauteileigenschaften bewirkt. So lassen sich durch die galvanische oder außenstromlose Metallabscheidung dekorative Eigenschaften wie Farbe und Glanz oder funktionelle Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit, Härte und Leitfähigkeit verändern. Die Qualität der erzielten Bauteileigenschaften ergibt sich aus der Dicke, der stofflichen Zusammensetzung und dem Gefügeaufbau der abgeschiedenen Schicht. Diese Schichteigenschaften hängen wiederum von den spezifischen Bedingungen ab, unter denen der Abscheidungsprozess stattfindet. So ist beim Betrieb galvanotechnischer Prozesse neben der sich ergebenden Schichtdicke auch die Geschwindigkeit der Metallabscheidung von Bedeutung.

In der betrieblichen Praxis werden die Schichtdicke und die Abscheidegeschwindigkeit bisher nur stichprobenartig durch Messungen an den beschichteten Teilen oder an Probekörpern ermittelt. Eine fortlaufende Messung während des Abscheideprozesses war bisher nicht möglich. Mit einer neuartigen Prozessmesstechnik der Somonic Solutions GmbH wird nun die prozessbegleitende Messung von Schichtdicke, Abscheidegeschwindigkeit und Stromausbeute möglich.

Zunächst werden nachfolgend die Größen Schichtdicke, Abscheidegeschwindigkeit und Stromausbeute eingeordnet. Es folgt eine kurze Darstellung der Überwachung dieser Größen in der bisherigen industriellen Praxis. Im Anschluss wird eine neuartige Inline-Messtechnik zur Erfassung dieser Größen vorgestellt. Abschießend wird über Anwendungen beispielhaft berichtet.

2 Größen des Beschichtungsprozesses

2.1 Schichtdicke

Die Schichtdicke ist eine zentrale Qualitätsgröße eines mit Metall beschichteten Bauteils. Die Dicke der abgeschiedenen Schicht hat einen wesentlichen Einfluss auf wichtige Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit oder Maßhaltigkeit des Bauteils. Entsprechend wird die Schichtdicke vom Auftraggeber der Beschichtung spezifiziert. Gefordert ist in der Regel eine Mindestschichtdicke. Teils ist auch die maximale Schichtdicke von Bedeutung, zum Beispiel bei Innenbeschichtungen.

Für den Beschichter hat die Dicke des abgeschiedenen Metalls eine wirtschaftliche Bedeutung. So sind Überbeschichtungen zu vermeiden, um Kosten für Metall, Prozesschemie und Abwasserbehandlung zu sparen. Dies gilt im Besonderen, wenn das abgeschiedene Metall oder die Prozesschemie kostenintensiv sind. Aber auch bei relativ preiswerten Beschichtungen ist es sinnvoll, Überbeschichtungen zu vermeiden, da dadurch die Beschichtungszeit verkürzt werden kann. Bei flexibel getakteten Anlagen kann in diesem Fall eine Durchsatzsteigerung erreicht werden. In zeitlich fest getakteten Anlagen ist durch zeitgerechtes Abschalten des Elektrolysestroms eine Einsparung von Elektroenergie, Metall und Einsatzchemie möglich.

Die Einhaltung geforderter Schichtdicken ist insbesondere bei galvanischen Abscheideprozessen kritisch, da die Dicke eine örtlich auf der Warenoberfläche verteilte, nicht konstante Größe ist. Ursache ist die auf der Warenoberfläche inhomogene Verteilung des elektrischen Feldes, die zu unterschiedlichen Abscheideverhältnissen führt. Eine gleichmäßige Schichtdicke auf der Bauteiloberfläche wird im Allgemeinen angestrebt, ist aber bei kompliziert geformten Teilen oft schwierig zu erreichen.

Die Schichtdicke hat neben der Eigenschaft als Qualitätsgröße auch den Charakter einer Prozessgröße der Abscheidung. Das bedeutet, die Schichtdicke ist eine sich während des Abscheideprozesses ändernde (d. h. ansteigende) Größe. Aus Sicht der Prozessführung muss bei Erreichen des Sollwerts der Schichtdicke die Beschichtung beendet werden. In den meisten Fällen wird das Teil dazu aus dem Elektrolyt entfernt. In fest getakteten Anlagen wird teils der Elektrolysestrom abgeschaltet und das zu beschichtende Teil verbleibt noch bis zum Taktende ohne Abscheidung im Elektrolyt.

2.2 Abscheidegeschwindigkeit und Stromausbeute

Eng mit der Dicke der abgeschiedenen Schicht hängen die Prozessgrößen Abscheidegeschwindigkeit und Stromausbeute zusammen. Die Abscheidegeschwindigkeit (auch als Abscheiderate bezeichnet) ist ein Schlüsselparameter bei der elektrochemischen Metallabscheidung. Sie muss bekannt sein, um spezifizierte Schichtdicken zu erreichen. Weiterhin ergeben sich eine Reihe von Schichteigenschaften aus der Abscheidegeschwindigkeit. So ändert sich beispielsweise bei chemisch reduktiven Abscheidungen von Nickel-Phosphor-Schichten der Phosphorgehalt mit der Geschwindigkeit der Abscheidung ab. Der Phosphorgehalt hat wiederum wesentlichen Einfluss auf wichtige Schichteigenschaften wie Härte und Korrosionsbeständigkeit.

Bei der galvanischen Metallabscheidung folgt die Abscheidegeschwindigkeit aus dem elektrischen Strom. Dieser mit dem Faradayschen Gesetz beschriebene Zusammenhang gilt als ideal, wenn der gesamte elektrische Strom die Abscheidung eines einzelnen Metalls bewirkt. Häufig treten jedoch Konkurrenzreaktionen auf. Entsprechend kommt es zu einer Minderung der theoretisch möglichen Abscheidegeschwindigkeit. In diesem Fall wird der Anteil des für die Metallabscheidung wirkenden Stroms als Stromausbeute mit Werten unter 100 % ausgedrückt.

Die Abscheidegeschwindigkeit hängt in komplexer Weise von verschiedenen Prozessparametern ab. Vor allem die Konzentrationen der im Elektrolyt enthaltenen Stoffe beeinflussen die Abscheidung. Daneben hat bei der galvanischen (d. h. der durch einen äußeren elektrischen Strom getriebenen) Metallabscheidung die Stromdichte einen besonderen Einfluss. Diese Abhängigkeit der Abscheidegeschwindigkeit ergibt sich direkt durch das Faradaysche Gesetz und indirekt durch die Abhängigkeit der Stromausbeute von der Stromdichte. Bei der chemischen (d. h. der außenstromlosen) Metallabscheidung ist die Temperatur ein wichtigster Prozessparameter.

Während Temperatur und Stromdichte relativ einfach stabilisiert werden können, ergeben sich bei den Stoffkonzentrationen fortlaufend Veränderungen, da während des Abscheideprozesses Einsatzstoffe verbraucht und Fremdstoffe gebildet werden. Nicht zuletzt beeinflussen die hydrodynamischen Verhältnisse im an der zu beschichtenden Oberfläche die Abscheidegeschwindigkeit.

3 Überwachung

des Abscheideprozesses

3.1 Überwachung der Schichtdicke

Die Überwachung der Qualitätsgröße Schichtdicke geschieht in vielfältiger Weise. Zur Überwachung der industriellen Beschichtung werden insbesondere verschiedene zerstörungsfreie Verfahren zur Messung der Schichtdicke am beschichteten Bauteil angewendet [1–4]. So werden Messgeräte auf Basis von magnetinduktiven Verfahren, Wirbelstromverfahren und Betarückstreuverfahren eingesetzt. Die größte praktische Bedeutung in galvanischen Betrieben haben heute jedoch Geräte, die das Röntgenfluoreszenzverfahren nutzen.

Betrieblich eingesetzt werden sowohl Tisch- als auch Handgeräte. Sie ermöglichen eine direkte Kontrolle der Qualitätsgröße Schichtdicke am beschichteten Bauteil. Allerdings werden die entsprechenden Messungen per Hand durchgeführt und erfordern einen entsprechenden manuellen Aufwand. Dieser steigt noch, wenn mögliche Schichtdickenunterschiede Messungen an verschiedenen Punkten des Bauteils erfordern. Aus dem Messaufwand folgt, dass die Überwachung der Schichtdicke im Allgemeinen nur stichprobenartig erfolgen kann. Nachteilig für die Überwachung des Beschichtungsprozesses ist ferner die zeitliche Verzögerung zwischen Durchführung der Beschichtung und dem Vorliegen von Schichtdickenmessergebnissen.

Alternativ zu den zerstörungsfreien sind auch zerstörende Schichtdickenmessverfahren verfügbar [1, 2]. Insbesondere Schliffverfahren bieten gute örtliche Auflösung, wenn über der Oberfläche veränderliche Schichtdicken ermittelt werden sollen. Nachteilig ist der nochmals höhere gerätetechnische, personelle und damit auch kostenmäßige Aufwand. Entsprechend gilt auch hier, dass Messergebnisse nur stichprobenartig und mit erheblicher Zeitverzögerung vorliegen.

3.2 Überwachung der Abscheidegeschwindigkeit

Die Abscheidegeschwindigkeit wird in der galvanotechnischen Praxis bis heute weitgehend per Hand ermittelt. Dies erfolgt indirekt vor allem durch Schichtdickenmessungen am beschichteten Bauteil. Unter Berücksichtigung der Beschichtungszeit lässt sich die Geschwindigkeit der Metallabscheidung berechnen. Die für die Schichtdickenmessungen geltenden Nachteile wie personeller Aufwand, Stichpunktcharakter und Messverzögerung gelten dabei entsprechend.

An sensiblen Beschichtungsprozessen kommen ergänzend Probekörperverfahren zum Einsatz. Dabei werden Referenzmuster (meist Probebleche) zusammen mit den zu bearbeitenden Teilen für eine definierte Zeit mitbeschichtet. Die Abscheidegeschwindigkeit ergibt sich indirekt durch Wägung der Massedifferenz oder durch Schichtdickenmessung (Röntgenfluoreszenz, Schliffe, Messuhr).

Der Vorteil von solchen Probekörperverfahren ist der relativ geringe gerätetechnische Aufwand; meist kann vorhandene Technik genutzt werden. Nachteilig sind auch hier der personelle Aufwand, der Stichprobencharakter und der Zeitverzug bei der entsprechenden Ermittlung der Abscheidegeschwindigkeit. Hinzu kommt, dass die Abscheidegeschwindigkeit immer nur als Mittelwert für die Zeitdauer der Beschichtung des Probekörpers ermittelt wird. Sollen Veränderungen verfolgt werden, müssen die Beschichtungsdauer verkürzt und die Anzahl der beschichteten Probekörper erhöht werden. Problematisch sind dann jedoch größere relative Messabweichungen und ein höherer Aufwand.

Eine im Prozess fortlaufende Messung der Abscheidegeschwindigkeit findet an industriellen Prozessen derzeit kaum statt. Hauptgrund ist bislang das Fehlen von geeigneter Messtechnik. Lediglich bei der Bandbeschichtung sind Online-Schichtdickenmessungen auf Basis von Röntgenfluoreszenz im Einsatz, die in der Regel eine Abstimmung auf Substrate und Zusammensetzung der Schicht mit entsprechender Kalibrierung erfordern [5, 6].

4 Neuartige Inline-Messung

4.1 Messprinzip

Ein neuartiges Messverfahren [7] ermöglicht die Erfassung der Geschwindigkeit der Metallabscheidung inline, das heißt direkt im galvanischen oder außenstromlosen Prozess. Hierzu wird ein stabförmiger Sensor in den Beschichtungselektrolyten eingetaucht. Auf der metallischen Spitze des Stabsensors findet parallel zur Teileoberfläche eine Abscheidung statt (Abb. 1). Damit handelt es sich vom Grundprinzip her um ein Probekörperverfahren.

Abb. 1: Inline-Messung von Abscheidegeschwindigkeit und Stromausbeute

Unter Berücksichtigung der am Sensor beschichteten Fläche und der Dichte des abgeschiedenen Materials kann aus der Schichtmasse die Schichtdicke fortlaufend berechnet werden. Aus dem Zeitsignal der Schichtdicke wird wiederum kontinuierlich die Abscheidegeschwindigkeit abgeleitet. Somit liegt eine wichtige Information zum Prozessgeschehen der elektrochemischen Metallabscheidung fortlaufend (online) vor.

4.2 Gerätetechnik für den industriellen Einsatz

Der Stabsensor (Abb. 2) der Messvorrichtung taucht in die Prozesslösung ein. Am unteren Ende des Sensorstabs ist ein kegelförmiger Probekörper aus Metall eingeschraubt, auf dem die Abscheidung stattfindet. Der Schaft des Stabsensors besitzt eine nichtleitende Schutzschicht, sodass dort eine Metallisierung verhindert wird (Abb. 2).

Abb. 2: Stabsensor

Abb. 3: Probekörper

Abb. 4: Basisgerät

Von speziellem Interesse ist die Anwendung der vorgestellten Inline-Messtechnik an außenstromlosen Prozessen zur Metallabscheidung. Diese Prozesse reagieren besonders sensibel auf Änderungen der Prozessbedingungen. Daher werden sie heute schon regelmäßig durch manuelle Probekörperverfahren überwacht.

Seit der Entwicklung der Inline-Messung wurden verschiedene Erfahrungen an chemisch abscheidenden Nickelprozessen gesammelt. Die Überwachung der Abscheidegeschwindigkeit ist bei der chemisch-reduktiven Abscheidung von Nickel-Phosphor-Schichten von Bedeutung, da wichtige Eigenschaften wie Korrosionsbeständigkeit, Duktilität und Härte in besonderer Weise von den Abscheidebedingungen abhängen. Ferner ist die Kenntnis der Abscheidegeschwindigkeit zur Realisierung einer spezifizierten Dicke der Schicht unabdingbar.

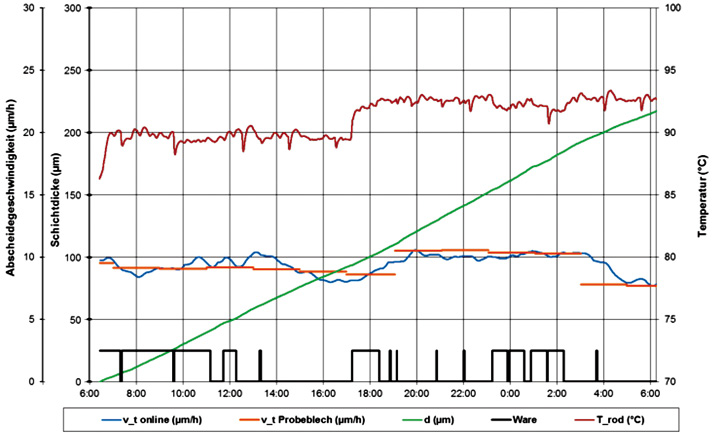

In Abbildung 5 sind beispielhaft die Verläufe der Messung an einem industriellen chemisch abscheidenden Nickelprozess eines Automaten dargestellt. Die grüne Kurve stellt den Verlauf der online gemessenen Schichtdicke dar. Daraus wurde fortlaufend die Abscheidegeschwindigkeit berechnet (blaue Kurve). Zum Vergleich sind die im Betrieb mittels Probeblechen in größeren Abständen ermittelten Werte dargestellt (orangene Kurve). Zusätzlich ist in Abbildung 5 die während der Abscheidung im Nickelprozess herrschende Prozesstemperatur aufgetragen (braune Kurve). Es ist zu erkennen, dass die Temperaturerhöhung in der Mitte des Zeitverlaufs eine messbare Erhöhung der Abscheidegeschwindigkeit (blaue Kurve) bewirkte.

Abb. 5: Messung an einem chemisch abscheidenden Nickelprozess

Die Messung ist auch bei galvanischen Prozessen einsetzbar. Der über den Sensor zugeführte elektrische Strom führt an der Spitze des Stabsensors zur Abscheidung von Metall. Aus der Messung der Abscheidegeschwindigkeit kann unter Berücksichtigung des eingeprägten elektrischen Stroms die Stromausbeute der Metallabscheidung berechnet werden. Entsprechende Messungen wurden beispielsweise an einem alkalisch Zinkverfahren durchgeführt. Gemessen wurde mit einer mittleren Stromdichte. Alternativ fanden Stromausbeutemessungen für unterschiedliche Stromdichten statt.

Für die alkalischen Zinkverfahren lässt sich der Aufwand zum Wechsel der Probekörper vermeiden, indem die am Sensor abgeschiedene Schicht durch Umkehr der Stromrichtung wieder aufgelöst wird. Ein entsprechendes Vorgehen wurde auch an einem alkalisch-cyanidischen Silberprozess praktiziert. Hingegen bestand diese Möglichkeit bei Messungen an einem galvanischen Goldprozess nicht, da die Goldschicht im Abscheideelektrolyt nicht anodisch rückgelöst werden kann.

5 Zusammenfassung

Die Schichtdicke ist eine zentrale Größe für die galvanotechnische Metallbeschichtung. Sie hat einerseits den Charakter einer Qualitätsgröße des beschichteten Bauteils, andererseits stellt sie während der Beschichtung eine sich fortlaufend ändernde Prozessgröße dar. In engem Zusammenhang mit der Schichtdicke stehen die Größen Abscheidegeschwindigkeit beziehungsweise Stromausbeute bei galvanischen Prozessen.

Heute werden die genannten Größen vorwiegend manuell überwacht. So werden Schichtdicken an Teilen aus der regulär zu bearbeitenden Charge oder an Probekörpern ermittelt; bei Berücksichtigung der Beschichtungszeit lässt sich die Abscheidegeschwindigkeit berechnen. Nachteilig an dieser Vorgehensweise ist, dass die entsprechend ermittelten Werte immer nur stichprobenartig und zeitverzögert vorliegen.

Mit einer neuartigen Messtechnik, die unter dem Markenname dresor durch die Somonic Solutions GmbH derzeit in den Markt eingeführt wird, können diese Nachteile überwunden werden. Die Messtechnik ermöglicht eine fortlaufende Messung von Schichtdicke, Abscheidegeschwindigkeit und Stromausbeute. Dazu wird der Sensor direkt im Beschichtungsbehälter (Inline-Messung) eingebracht. An der Sensorspitze findet eine Abscheidung statt, die den Abscheideprozess an den zu beschichtenden Teilen nachbildet (Probekörperverfahren). Erste Anwendungen der neuen Messtechnik fanden insbesondere an außenstromlosen Prozessen statt. Die Messung an galvanischen Prozessen wurde ebenfalls demonstriert.

Literatur

[1] DIN EN ISO 3882: Metallische und andere anorganische Überzüge – Übersicht über Verfahren zur Schichtdickenmessung; Oktober 2003

[2] N. Kanani: Moderne Mess- und Prüfverfahren für metallische und andere anorganische Überzüge; Expert Verlag, Renningen, 2007

[3] W. Paatsch: Analytik und Meßtechnik zur Fertigungs- und Qualitätsüberwachung; Galvanotechnik 81 (1990)11, S. 3852–3859

[4] M. Brauer: Schichtdickenmessgeräte; Jahrestagung der Deutschen Gesellschaft für Galvano- und Oberflächentechnik (DGO), Aachen 37 (1999), S. 132–136

[5] A. Wittkopp, F. Seitz: Industrieller Einsatz von Online-Röntgenfluoreszenz-Messsystemen für die Analyse von Beschichtungen; Oberflächentage 1999, September 1999, Aachen

[6] J. Piltz: Die Steuerung von Beschichtungsprozessen mittels Röntgenfluoreszenz-Inline-Messsystemen; Oberflächentage 2013, September 2013, Dresden

[7] E. Giebler, A. Reich, U. Kramm, W. Gräfenhan u. a.: Einrichtung und Verfahren zur Messung der Geschwindigkeit oder der Stromausbeute bei der Abscheidung oder beim Abtrag von Oberflächen und zur darauf basierenden Prozesssteuerung; EP 2 495 357 B1, 25.11.2011

DOI: 10.7395/2015/Giebler1