Numerische Modelle finden in zunehmendem Maße Anwendung, um Wärmebehandlungsprozesse auszulegen. In der Mehrzahl der Veröffentlichungen werden dabei Einzelprozesse, wie zum Beispiel Abkühlprozesse, betrachtet. Der Erwärmungs- beziehungsweise Aufheizprozess wird dabei oftmals vernachlässigt. Der Fokus der Betrachtung liegt auf dem Aufheiz- und Halteprozess und dabei insbesondere auf der Korngrößenentwicklung. Die Korngrößenentwicklung kann unter anderem mittels des Modells nach Ikawa et al. beschrieben werden. Für den Stahl 42CrMo4 wurden verschiedene Aufheizprozesse durchgeführt und die Korngröße mittels Linienschnittverfahren quantitativ bestimmt. Mittels Optimierung wurden die Parameter für das Modell nach Ikawa et al. bestimmt. Die ermittelten Parameter wurden mit weiteren in der Literatur verfügbaren Parametersätzen verglichen und bewertet. Das vorgestellte Modell ermöglicht es, die Korngrößenentwicklung beim Erwärmen des Stahls 42CrMo4 abzubilden und somit die Korngrößenentwicklung bei der Auslegung und Optimierung von Wärmebehandlungsprozessen zu berücksichtigen.

Grain Growth in the Annealing of 42CrMo4 Steel

Numerical modelling is increasingly used for simulation of heat treatment processes. In most such publications, the emphasis is on a single stage such as the cooling process. Thus the heating stages are often neglected in such treatments. The focus in the present study is on the heating up and high-temperature holding stages and in particular, grain growth occurring during these. Among the various models for such grain growth is that described by Ikawa et al. Using 42CrMo4 steel, a range of heating regimes was employed and grain growth quantitatively determined using linear intersection techniques. Using optimisation methods, the parameters for the Ikawa model were determined and compared with values in the published literature. This approach allows the grain growth process to be followed and modelled for 42CrMo4 steel and thus provides an understanding and the means of optimising a heat treatment regime.

1 Einleitung und Motivation

Durch Wärmebehandlungen können gezielt verschiedene Werkstoffeigenschaften beeinflusst werden. Wird der Stahl zum Beispiel vollständig austenitisiert, das heißt bei untereutektoiden Stählen über Ac3 erwärmt, können nachfolgend in Abhängigkeit von der Abkühlgeschwindigkeit verschiedene Mikrostrukturen und somit mechanische Eigenschaften eingestellt werden. Bei sehr schneller Abkühlung, zum Beispiel Abschrecken in Wasser oder Öl, werden Diffusionsprozesse unterbunden und der Austenit wandelt bei unterschreiten der Martensitstarttemperatur in Martensit um. Bei sehr langsamer Abkühlung des Stahls, zum Beispiel an ruhender Luft oder in der Ofenatmosphäre, sind Diffusionsprozesse möglich und der Austenit wandelt beispielsweise in Ferrit und Perlit um. Ein gehärteter Stahl (martensitisch) besitzt eine hohe Festigkeit und eine geringe Duktilität. Ein ferritisch-perlitischer Stahl besitzt im Gegensatz zum gehärteten Stahl eine geringere Festigkeit und eine höhere Duktilität.

Neben den Gefügebestandteilen werden die mechanischen Eigenschaften auch durch die Korngröße beeinflusst [1, 2]. Dies wird unter anderem in der Hall-Petch-Beziehung

sStreckgrenze = s0 + (K/ √dK) <1>

deutlich [3, 4]. Dabei stehen die materialspezifischen Parameter s0 für die Startspannung der Versetzungsbewegung, dK für die mittlere Korngröße und K für den Korngrenzenwiderstand. Es ist erkennbar, dass die Festigkeit in indirekter Proportionalität zur Korngröße steht, das heißt je kleiner die durchschnittliche Korngröße, desto größer ist die Festigkeit. Weiterhin hat die Korngröße einen Einfluss auf die Umwandlungskinetik. Dies wird in Abbildung 1 anhand von zwei mittels JMatPro [5] berechneten kontinuierlichen Zeit-Temperatur-Umwandlungsschaubilder deutlich.

Abb. 1: Mittels JMatPro [5] berechnete kontinuierliche ZTU für 42CrMo4 bei verschiedenen Ausgangskorngrößen

Abb. 2: Diskretisierung des kontinuierlichen Temperatur-Zeitverlaufs in infinitesimale isotherme Schritte (a) und Entwicklung der durchschnittlichen Korngröße über der Zeit (b)

Aus Gründen der Übersichtlichkeit wurde in Abbildung 1 auf die Darstellung der Abkühlkurven, Volumenanteile und Härtewerte verzichtet. Mit steigender Korngröße wird unter anderem die Ferrit- und Perlitbildung zu größeren Zeiten hin verschoben. Dies ist durch die geringere Anzahl von Keimbildungsorten begründbar [6]. Die Berücksichtigung der Entwicklung der Korngröße in Abhängigkeit der Aufheiz- und Haltephase ermöglicht somit eine genauere Vorhersage der Umwandlungskinetik beim Abkühlen und der mechanischen Eigenschaften.

2 Modellierung der Korngröße

In mehreren Veröffentlichungen [7–12] wurde die Modellierung des Kornwachstums bei hohen Temperaturen näher untersucht. Grundsätzlich basieren die Modelle zur Korngrößenentwicklung auf der empirischen Gleichung

Da = Kt. <2>

Dabei ist D die durchschnittliche Korngröße, t die Haltezeit und a beziehungsweise K sind temperaturabhängige Parameter [11, 12]. Dieses Modell berücksichtigt allerdings nicht die Ausgangskorngröße D0 und den Aufheizprozess bis zum Erreichen der isothermen Haltetemperatur. Durch Kopplung der Gleichung <2> mit der Arrheniusbeziehung

K = K0exp (Q/RT), <3>

die den Zusammenhang zwischen dem Materialparameter K und der Temperatur herstellt und unter Berücksichtigung der Ausgangskorngröße D0 ergibt sich schließlich

Da – Da0 = K0 · t · exp (– Q/RT). <4>

Dabei ist Q die Aktivierungsenergie des Kornwachstums, R die universelle Gaskonstante und T die absolute Temperatur [7, 9, 11]. Die Gleichung <4> ermöglicht es, für einzelne isotherme Zeitschritte die Korngrößenentwicklung zu berechnen. Somit kann durch Zerlegung des Aufheizprozesses in isotherme Zeitschritte (Abb. 2) das Kornwachstum während des Aufheizens durch

![]()

beschrieben werden [7, 9].

Gleichung <5> ermöglicht somit die Berechnung der Korngrößenentwicklung beim Aufheizen, Halten und Abkühlen. Im Folgenden wird dieses Modell angewendet und experimentell validiert, um die Korngrößenentwicklung beim Aufheizen, Halten und Abkühlen von Stahl am Beispiel des 42CrMo4 zu berücksichtigen.

3 Experimentelle Untersuchungen

3.1 Untersuchungswerkstoff

Für die Untersuchungen wurde der Vergütungsstahl 42CrMo4 gewählt. Dieser Stahl ist vielseitig einsetzbar und findet häufig Verwendung im Fahrzeug-, Flugzeug- und Maschinenbau. Die chemische Zusammensetzung ist in Tabelle 1 enthalten. Das Ausgangsmaterial wurde vor den Untersuchungen bei 850 °C austenitisiert und an ruhender Luft abgekühlt.

3.2 Wärmebehandlungen

Um die Entwicklung der Korngröße quantitativ zu untersuchen, wurden kontinuierliche und isotherme Wärmebehandlungsprozesse durchgeführt. Für die experimentellen Untersuchungen wurde ein Dilatometer vom Typ Bähr 805A/D (Abb. 3a) verwendet. Dieses zeichnet sich dadurch aus, dass es eine sehr genaue Temperatursteuerung bei der Wärmebehandlung der Probe ermöglicht. Die Erwärmung der Probe findet dabei durch Induktion statt. Mit Hilfe eines an der Probenoberfläche angepunkteten Thermoelements kann die Temperatur direkt gemessen werden. Für die isothermen und kontinuierlichen Versuche wurden Hohlproben mit einem Durchmesser von 4 mm und einer Länge von 10 mm verwendet (Abb. 3b). Die Bohrung hat einen Durchmesser von 2 mm und ist notwendig, um die Probe im Inneren mit Gas abschrecken zu können.

Abb. 3: Prüfaufbau Dilatometer (a) und Probenform (b)

Für die kontinuierlichen Wärmebehandlungsversuche wurden verschiedene Aufheizraten (0,05 K/s bis 100 K/s) und Zieltemperaturen (850 °C bis 1200 °C) festgelegt (Tab. 2). Nach dem Aufheizen wurden die Proben direkt, das heißt ohne Haltezeit, auf 50 °C mittels Gas abgeschreckt.

Zusätzlich wurden isotherme Versuche durchgeführt. Bei diesen Versuchen wurde die Aufheizrate bei 100 K/s konstant eingestellt und auf verschiedene Haltetemperaturen erwärmt. Nach verschiedenen Haltezeiten wurden die Proben ebenfalls auf 50 °C abgeschreckt. Die Versuchsparameter sind in Tabelle 3 aufgelistet. Die Abschreckung erfolgte mit gasförmigem Stickstoff. Bei hohen Temperaturen und längeren Haltezeiten wurde gasförmiges Helium verwendet.

3.3 Metallografie

Die im Dilatometer wärmebehandelten Proben wurden metallografisch untersucht. Die Proben wurden kalteingebettet und dazu unter Verwendung von Schleifpapier sukzessive bis 1200er Körnung geschliffen und mit Polierscheiben mit Diamantsuspension bis auf 1 µm poliert. Um die ehemaligen Austenitkorngrenzen nach dem Abschrecken sichtbar zu machen erfolgte die Ätzung mittels Pikrinsäure. Die Zusammensetzung der Säure ist in Tabelle 4 enthalten.

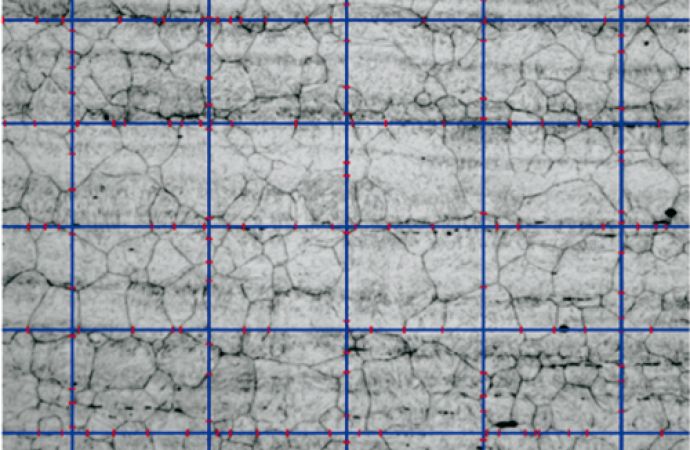

Die Untersuchung der Mikrostruktur erfolgte bei verschiedenen Vergrößerungen lichtmikroskopisch. Es wurden mehrere Aufnahmen vom Quer- und Längsschliff aufgenommen. Mittels Linienschnittverfahren (horizontal und vertikal) wurde die Korngröße nach [13] ermittelt (Abb. 4).

Abb. 4: Linienschnittverfahren (horizontal und vertikal) zur Korngrößenbestimmung

4 Ergebnisse und Diskussion

4.1 Wärmebehandlungen

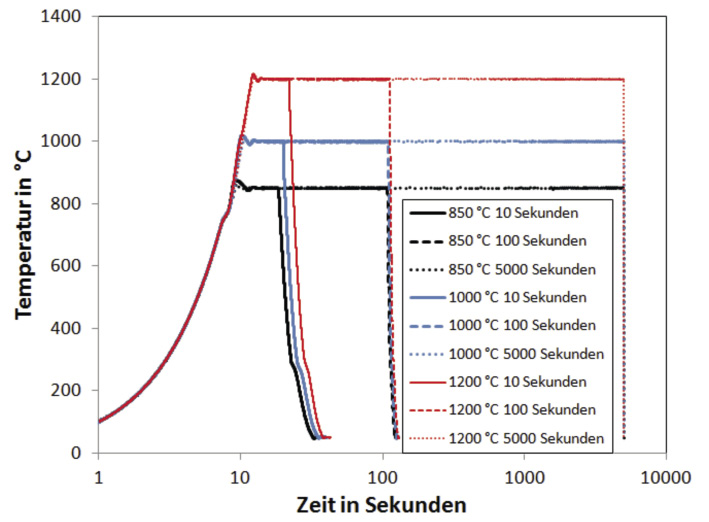

Die mittels des Thermoelements gemessenen kontinuierlichen Temperatur-Zeit-Verläufe für 3 K/s und 100 K/s sind in der Abbildung 5 enthalten. Zur besseren Übersichtlichkeit wird nur eine Auswahl an Temperaturverläufen dargestellt. In Abbildung 6 ist eine Auswahl der isothermen Aufheizversuche zu sehen. Die Aufheizgeschwindigkeit betrug rund 100 K/s, da dies der schnellstmöglichen Aufheizrate entsprach, bei der auch bei hohen Temperaturen eine annähernd konstante Erwärmungsgeschwindigkeit eingehalten werden konnte.

Abb. 5: Temperaturverläufe für Aufheizraten von 100 K/s (a) bzw. 3 K/s (b) bei verschiedenen Zieltemperaturen

Abb. 6: Temperaturverläufe für isotherme Versuche, Aufheizraten von 100 K/s und unterschiedliche Haltetemperaturen und Haltezeiten

Wie aus Abbildung 5 und 6 ersichtlich ist, erfolgte nach dem Aufheizen- und Haltevorgang eine schnelle Abkühlung durch Abschrecken mit Gas. Durch die schnelle Abkühlung wandelt der Austenit in Martensit um.

4.2 Metallografie

In Abbildung 7 sind einige ausgewählte lichtmikroskopische Aufnahmen der Korngrößen nach verschiedenen Aufheizraten und Haltetemperaturen dargestellt. Es handelt sich dabei um die Abschreckkorngröße [14]. Bei Abbildung 7a wurde die Probe auf 850 °C mit 100 K/s aufgeheizt. Es zeigt sich, dass ein sehr feines Korn mit einem Korndurchmesser von rund 4 µm vorliegt. Bei Abbildung 7b wurde die Probe ebenfalls auf 850 °C, allerdings mit 0,05 K/s, erwärmt. Die mittlere Korngröße betrug etwa 9 µm. Abbildung 7c zeigt die Mikrostruktur einer Probe, welche auf 1100 °C mit einer Aufheizgeschwindigkeit von 100 K/s erwärmt wurde. Die mittlere Korngröße betrug hier etwa 12 µm. Abbildung 7d zeigt eine Probe, die auf 1200 °C mit 0,05 K/s erwärmt wurde. Es ist erkennbar, dass ein gröberes Korn vorliegt. Die mittlere Korngröße betrug etwa 55 µm.

Abb. 7: Lichtmikroskopische Aufnahmen der Korngrößen nach verschiedenen Temperaturen und Aufheizgeschwindigkeiten (ohne zusätzliche Haltezeit): 850 °C und 100 K/s (a), 850 °C und 0,05 K/s (b), 1100 °C und 100 K/s (c) sowie 1200 °C und 0,05 K/s (d)

Abbildung 8 zeigt die experimentell ermittelten Korngrößen am Längs- und Querschliff für verschiedene Aufheizgeschwindigkeiten. Deutlich ist der Einfluss der Aufheizgeschwindigkeit zu erkennen. Bei einer Aufheizgeschwindigkeit von 3 K/s liegt ein größerer mittlerer Korndurchmesser vor als bei einer Aufheizgeschwindigkeit von 100 K/s. Die Abweichungen zwischen den am Längs- beziehungsweise Querschliff ermittelten Korngrößen sind sehr gering.

Abb. 8: Korngrößen für verschiedene Aufheizgeschwindigkeiten, ermittelt am Längs- und Querschliff

Die ermittelten Korngrößen wurden mit Daten aus dem Atlas zur Wärmebehandlung der Stähle verglichen [14]. Dabei zeigt sich, dass der qualitative Verlauf übereinstimmt, die absoluten Korngrößen aber voneinander abweichen. Dies kann unter anderem dadurch begründet werden, dass in [14] nicht die mittlere Korngröße dargestellt wird, sondern die größten in dem jeweiligen Temperaturbereich vorkommenden Korngrößen [14].

Als Resultat aus den kontinuierlichen Versuchen lässt sich ableiten, dass Proben mit geringeren Aufheizgeschwindigkeiten und höheren Haltetemperaturen gröbere Körner aufweisen. In Abbildung 9 sind einige ausgewählte lichtmikroskopische Aufnahmen von Proben mit einer konstanten Aufheizrate von 100 K/s bei verschiedenen Temperaturen und Haltezeiten abgebildet.

Abb. 9: Lichtmikroskopische Aufnahmen der Korngrößen nach einer Aufheizgeschwindigkeit von 100 K/s sowie verschiedenen Haltetemperaturen und -zeiten: 850 °C und 10 s (a), 1200 °C und 10 s (b), 850 °C und 1000 s (c), 1200 °C und 1000 s (d)

Die Probe auf 850 °C mit 100 K/s aufgeheizt und 10 s auf dieser Temperatur gehalten (Abb. 9a) zeigt ein feines Korn mit einem mittleren Korndurchmesser von etwa 5 µm. Bei Abbildung 9b wurde die Probe auf 1200 °C mit 100 K/s erwärmt. Die Haltezeit betrug hier ebenfalls 10 s. Die mittlere Korngröße beträgt ungefähr 29 µm. Abbildung 9c zeigt die Mikrostruktur einer Probe, welche auf 850 °C mit einer Aufheizgeschwindigkeit von 100 K/s erwärmt und 1000 s gehalten wurde. Die mittlere Korngröße liegt bei 24 µm. In Abbildung 9d liegt gröberes Korn vor. Die Probe wurde ebenfalls mit 100 K/s auf 1200 °C aufgeheizt und 1000 s gehalten. Die mittlere Korngröße beträgt etwa 47 µm. Es lässt sich festhalten, dass bei größeren Haltezeiten und höheren Haltetemperaturen gröbere Körner entstehen. Dieser Zusammenhang wird auch in Abbildung 10 deutlich.

Die Korngröße bei einer Temperatur von 1200 °C und einer Haltezeit von 5000 s führte zu stark variierenden Korngrößen. Aus diesem Grund wurde auf die weitere Auswertung zunächst verzichtet. In diesem Temperaturbereich und bei langen Haltezeiten (≥ 5000 s) sind weitere Untersuchungen notwendig.

4.3 Modellierung

Zur Bestimmung der materialabhängigen Modellparameter K0, Q und a in Gleichung <5> wurden die Korngrößen für kontinuierliche als auch für isotherme Aufheizprozesse zunächst unter Verwendung der in [7] angegebenen Parameter berechnet und mit den experimentell bestimmten Korngrößen verglichen. Dabei wurde für die Anfangskorngröße D0 = 4 µm gewählt und der Parameter a als temperaturunabhängig angenommen. Mittels numerischer Optimierungsalgorithmen wurden diese anschließend solange verbessert, bis die mittlere Abweichung zwischen den berechneten und gemessenen Korngrößen einer zuvor bestimmten Fehlertoleranz unterlag. Die erhaltenen Materialparameter (Tab. 5) weichen dabei stark von den Startparametern sowie weiteren in der Literatur [6] für den Stahl 42CrMo4 angegeben Parametern ab.

In Abbildung 11 ist ein Vergleich zwischen den berechneten und gemessenen Korngrößen für eine Reihe von weiteren kontinuierlichen und isothermen Prozesse unter Verwendung der optimierten Materialparameter dargestellt. Die berechneten Korngrößen zeigen dabei im Vergleich mit den experimentell beobachteten Korngrößen eine hinreichend gute Übereinstimmung. Für schnelle Aufheizgeschwindigkeiten und geringe Haltezeiten werden dabei die in [6–9] erzielten Ergebnisse bestätigt. Im Bereich von langsamen Aufheizgeschwindigkeiten oder langen Haltezeiten, insbesondere bei hohen Temperaturen (1200 °C), kommt es im Vergleich zu den Parametern aus der Literatur zu einer deutlich verbesserten Vorhersage der Korngrößen (siehe roter Kasten in Abb. 11).

Abb. 10: Korngrößen für verschiedene Haltezeiten und Temperaturen (ermittelt am Längs- und Querschliff) bei einer konstanten Aufheizrate von 100 K/s

Abb. 11: Vergleich zwischen den experimentell bestimmten und berechneten Korngrößen für die verschiedenen Modellparameter aus Tabelle 5

Dies kann dadurch erklärt werden, dass der Gültigkeitsbereich einiger Modelle überschritten wurde. So sind die Parameter nach Ikawa [7] für schnelle Aufheizprozesse ausgelegt worden, um das Kornwachstum in der Wärmeeinflusszone abzubilden. Ein weiterer Grund für ein abweichendes Verhalten ist, dass die Modelle für andere Werkstoffe beziehungsweise Stahlchargen angepasst worden sind. Dies deutet darauf hin, dass eine Anpassung der Modellparameter bei anderen Stählen beziehungsweise Chargen erforderlich ist und keine allgemein gültigen Parameter existieren.

5 Zusammenfassung und Ausblick

Die Korngrößenentwicklung beim Aufheizen des Stahles 42CrMo4 wurde untersucht. Dafür wurden sowohl kontinuierliche als auch isotherme Versuche durchgeführt. Entsprechend der experimentellen Ergebnisse konnten folgende Erkenntnisse gewonnen und bestätigt werden:

Die Austenit- beziehungsweise Abschreckkorngröße des untersuchten Stahles wächst mit steigender Temperatur und Haltezeit. Bei den kontinuierlichen Versuchen zeigte sich, dass mit höher werdender Aufheizgeschwindigkeit die Korngröße weniger stark zunimmt. Weiterhin ist festzuhalten, dass bei isothermen Versuchen auch die Aufheizgeschwindigkeit berücksichtigt werden sollte, da auch beim Erwärmen, trotz Aufheizgeschwindigkeiten von circa 100 K/s, die Korngröße beeinflusst wird.

Die unter Berücksichtigung des Aufheiz-, Halte- und Abkühlverhaltens ermittelten Parameter des untersuchten Modells führen zu einer ausreichend guten Übereinstimmung mit den experimentell ermittelten Korngrößen und könnten so zum Beispiel in FE-Berechnungen implementiert werden. Dies würde die Vorhersage der mechanischen Eigenschaften durch Abbildung des Einflusses der Korngröße nach verschiedenen Wärmebehandlungen verbessern.

Danksagung

Das Spitzentechnologiecluster Energieeffiziente Produkt- und Prozessinnovationen in der Produktionstechnik (eniPROD®) wird aus Mitteln der Europäischen Union und des Freistaates Sachsen finanziert. Dafür sprechen wir unseren Dank aus.

Literatur

[1] A. Lasalmonie, J. L. Strudel: Influence of grain size on the mechanical behavior of some high strength materials; Journal of Materials Science 21, 1986, S. 1837–1852

[2] J. W. Morris: The Influence of Grain Size on the Mechanical Properties of Steel; Lawrence Berkeley National Laboratory, 2001

[3] E. O. Hall: The Deformation and Ageing of Mild Steel; Proc. Phys. Soc. B64, 1951, S. 747–753

[4] N. J. Petch: J. Iron Steel Inst. 174, 1953, 25

[5] N. N.: JMatPro7.0, JMatPro the Materials Property Simulation Package, Sente Software Ltd., 2013

[6] A. Weise: Entwicklung von Gefüge und Eigenspannungen bei der thermomechanischen Behandlung des Stahls 42CrMo4; FLUX Verlag Chemnitz (1998), S. 62

[7] H. Ikawa, S. Shin, H. Oshige, Y. Mekuchi: Austenite Grain Growth of Steels during Thermal Cycles; Transactions of the Japan Welding Society, Vol. 8, No. 2, 1977

[8] H. Ikawa, H. Oshige, S. Noi: Austenite Grain Growth of Steel in Weld-Heat Affected Zone; Transactions of the Japan Welding Society, Vol. 8, No. 2, 1977

[9] S. Denis, D. Farias, A. Simon: Mathematical Model Coupling Phase Transformations and Temperature Evolutions in Steels; ISIJ International, Vol. 32, No. 3, S. 316–325

[10] M. Sun, B. Xu, D. Li, Y. Li.: Modeling of grain growth behavior of S34MnV steel at elevated temperatures; The 11th International Conference on Numerical Methods in Industrial Forming Processes, AIP Conf. Proc. 1532, 2013, S. 898–904

[11] C. Yue, L. Zhang, S. Liao, H. Gao: Kinetic Analysis of the Austenite grain Growth in GCr15 Steel; Journal of Materials Engineering and Performance, Volume 19 (1), 2010, S. 112–115

[12] Rong, R.; Yucheng, T.; Wemming, W. et al.: Synthesis and Grain Growth Kinetics of In Situ FeAl Matrix Nanocomposites (II); Trans. Nonferrous Met. Soc. China, 18, 2008, S. 66–71

[13] ISO/TC 17 „Steel“, ECISS/TC 101 Prüfverfahren für Stahl (andere als chemische Analysen): Stahl – Mikrophotographische Bestimmung der erkennbaren Korngröße (ISO 643:2012), DIN Deutsches Institut für Normung e. V., Beuth Verlag GmbH, 2013

[14] J. Orlich, A. Rose, P. Wiest: Atlas zur Wärmebehandlung der Stähle, Max-Planck-Institut für Eisenforschung, Band 3, Zeit-Temperatur-Austenitisierung-Schaubilder, Verlag Stahleisen m.b.H., Düsseldorf, 1973, S. 122

Kontakt

pierre.schulze@mb.tu-chemnitz.de

DOI: 10.7395/2014/Schulze1