Galvanisch abgeschiedene Chromschichten kommen seit vielen Jahren in unzähligen Produkten in breitem Umfang zum Einsatz. In modernen sanitären Einrichtungen werden dünne, dekorative Chromschichten auf Armaturen und Dekorelementen aufgrund des beständigen Glanzes, der hohen Korrosionsbeständigkeit, der guten Kratzbeständigkeit und der einfachen Möglichkeit zur Reinigung verwendet. In Hydraulikeinrichtungen werden dicke Chromschichten wegen der hohen Härte und der guten Korrosionsbeständigkeit eingesetzt. Die Härte von galvanisch abgeschiedenem Chrom kann über verschiedene Parameter bei der galvanotechnischen Herstellung definiert im Bereich zwischen etwa 600 HV und bis zu 1200 HV eingestellt werden. Glatte und harte Schichten sind sehr widerstandsfähig gegen Abrieb und Verschleiß. Chromschichten überziehen sich sofort nach der Herstellung mit einer vollkommen transparenten Oxidschicht, wodurch Farbe und Glanz erhalten bleiben und zugleich die gute Korrosionsbeständigkeit gegeben ist.

Electrodeposited Chromium – An Overview of Mechanical Properties

Electrodeposited chromium coatings have, for many years, been the surface finish of choice in a wide variety of products. Thus modern sanitary installations almost invariably use thin chromium plated finishes on taps and various decorative features, on account of their high brightness and corrosion resistance as well as scratch resistance and ease of cleaning of such finishes. In hydraulics applications, thick chromium coatings are used because of their high hardness and corrosion resistance. The hardness of electrodeposited chromium can, depending on the electrodeposition parameters used, range from approx. 600 to 1200 HV. Smooth and hard coatings are extremely resistant to abrasion and wear. Chromium deposits, immediately following their formation, are covered with a totally transparent oxide layer which does not affect colour or brightness and which is the primary cause of the superb corrosion resistance of these coatings.

1 Einleitung

Metallische Oberflächen begegnen uns im täglichen Leben auf Schritt und Tritt. Sie vermitteln durch ihr Erscheinungsbild eine bestimmte Wertigkeit bei Produkten, sind aber zugleich auch Schutz gegen die unterschiedlichsten Umgebungseinflüsse. Beispielsweise bei hochwertigen Fahrzeugen wird die Herausforderung, die an metallische Oberflächen gestellt wird, deutlich (Abb. 1): so schützt die Chromschicht auf den Einzelteilen eines hochwertigen Motorrads die Bauteile gegen Korrosion, Abrieb durch Staub, Schmutz oder Steine, vermittelt aber durch das markante Aussehen einen hohen Wert. Daneben lässt sich die Oberfläche leicht und gründlich von Verschmutzungen reinigen und das Aussehen ändert sich weder durch den Einfluss von Temperatur im Motorbereich noch durch Oxidation des Luftsauerstoffs – vorausgesetzt, die Oberfläche wird von Zeit zu Zeit einer minimalen Grundreinigung unterzogen.

Im Falle von Hydraulikbauteilen (Abb. 2) stehen eine hohe Verschleißbeständigkeit, dauerhaft beständige und geringe Rauheit, gute Korrosionsbeständigkeit und eine hohe Härte der Oberfläche im Vordergrund. Zudem sind bei technischen Bauteilen stets geringe Herstellungskosten ein wichtiges Kriterium für den Einsatz.

Solche zum Teil sehr umfassenden Anforderungen an Werkstoffe und die daraus gefertigten Bauteile lassen sich immer dann bestmöglich erfüllen, wenn Grundmaterial und Oberfläche als eigenständiges Konstruktionselement betrachtet und vor allem im Sinne eines Werkstoffverbundes aufeinander abgestimmt werden. Möglich wird dies insbesondere dann, wenn Beschichtungsverfahren eingesetzt werden. Hier spielt die galvanische Verchromung sowohl im dekorativen als auch im funktionellen Sinne eine wichtige Rolle.

2 Metallisches Chrom – Schmelzen und Elektrokristallisation

Beim Erstarren von Chrom aus der Schmelze – Schmelzpunkt 1907 °C [5] – entstehen Kristallkeime, die während des Erstarrungsvorganges wachsen. Je nach Abkühlungsbedingungen oder Anteil an Fremdstoffen können Kristalle unterschiedlicher Größe entstehen. Viele Metalle bilden unter solchen Erstarrungsbedingungen Kristalle im Mikrometer- bis Millimetermaßstab, die bei entsprechender Präparation im Lichtmikroskop sichtbar sind.

Bei der elektrolytischen Abscheidung werden Metallkristalle an der Oberfläche eines leitenden Substrats durch elektrochemische Reduktion von in Wasser gelösten Metallionen gebildet. Die hierbei entstehenden Metallatome lagern sich an der Substratoberfläche ebenfalls zu Kristallen zusammen, allerdings erfolgt dies in der Regel bei Temperaturen zwischen etwa 10 °C und etwa 80 °C. Im Falle von Chrom kann die Metallbildung durch Reduktion von sechswertigen oder dreiwertigen Chromionen erfolgen. Diese beiden Modifikationen sind in wässrigen Lösungen stabil.

In beiden Fällen entstehen Kristalle mit einer kubisch raumzentrierten Struktur. Im Falle der elektrolytischen Abscheidung von Chrom aus Chromsäure (gelöstes CrO3) bilden sich allerdings sehr kleine Kristalle, also ein sehr feinkörniges Gefüge. Je nach Verfahren betragen die Korngrößen 1 nm bis 10 nm [1, S. 189], weshalb lange davon ausgegangen wurde, dass Chromschichten eine amorphe Struktur besitzen. Mit bestimmten Zusammensetzungen an Elektrolyten für die galvanische Abscheidung ist es auch möglich, röntgenamorphe Schichten herzustellen [1, S. 211]. Solche Schichten sind unter anderem für die hohe Härte verantwortlich, aber auch für den guten Glanz bei geringen Schichtdicken (um 1 µm).

Für galvanisch abgeschiedene Chromschichten wurden Schmelzpunkte zwischen 1890 +/- 10 °C und 1920 °C gemessen. Nach einer Wärmebehandlung bei 1200 °C in Wasserstoffatmosphäre wurde sogar ein Schmelzpunkt von nur 1875 °C bestimmt [6]. Die Abweichungen nach oben und unten gegenüber dem von schmelzmetallurgisch hergestelltem Chrom mit 1907 °C werden vor allem auf enthaltene Fremdstoffe zurückgeführt.

In Tabelle 1 sind die in diesem Abschnitt genannten Werte zusammengefasst.

3 Härte von Chromschichten

Die Härte zählt zu den hervorstechenden und allgemein bekanntesten Eigenschaften von Chromschichten. Metallurgisch erschmolzenem Chrom wird eine Mohshärte von 8,5 zugeschrieben, was einem Wert

zwischen etwa 1450 HV und 2050 HV entspricht (hierbei ist zu berücksichtigen, dass die Mohshärte eigentlich eine Härtebewertung für Mineralien und nicht primär für Metalle ist).

Galvanisch abgeschiedene Chromschichten besitzen nach [1, S. 48-61] im Falle der Abscheidung aus den bisher üblichen Elektrolyten aus Chromsäure in der konventionellen Zusammensetzung mit Schwefelsäure im Abscheidezustand einen Wert zwischen 300 HV und etwa 1400 HV. In der Praxis werden allerdings Härten zwischen 600 HV und etwa 1200 HV gemessen [3, 6] und deshalb darunter sowie darüber liegende Wertangaben kritisch betrachtet. Die Härte der Chromschichten kann vor allem über die Temperatur des Elektrolyten, aus dem die Schicht abgeschieden wird, gesteuert werden [6]. Die hohen Härten entstehen bei höheren Arbeitstemperaturen der Elektrolyte bis etwa 80 °C, wobei die hauptsächlich angewandten Temperaturen für harte Chromschichten bei 55 °C bis 65 °C liegen. Darüber hinaus hat die Zusammensetzung des Elektrolyten auf die Härte einen Einfluss; so ergeben bestimmte Mischungen aus Chromsäure und geringen Anteilen an Schwefelsäure sowie Hexafluorokieselsäure Chromschichten mit hohen Härten von 1200 HV [1, S. 53].

Der Einfluss der Abscheidebedingungen auf die Härte der Schicht gilt sowohl für Hartchromschichten als auch für hochglänzende dekorative Chromschichten. Allerdings liegen die Dicken der dekorativen Chromschichten in der Regel deutlich unter 1 µm, wogegen die Bandbreite der vorwiegend auf den Verschließschutz ausgerichteten Hartchromschichten von etwa 2 µm bis zu mehr als 1000 µm reicht. Härtemessungen an den dünnen Hartchromschichten müssen mit speziellen angepassten Verfahren, zum Beispiel mit einem Nanointender, durchgeführt werden.

Für Anwendungen auf Walzen und zum Teil auch auf Zylindern können strukturierte Chromschichten mit kalottenförmigen Vertiefungen erzeugt werden (Abb. 3). Diese Kalotten dienen als Reservoirs für Öle oder Farbstoffe (je nach Anwendung). Für Schichten mit etwa 2 µm Dicke liegen Angaben zur Härte im Bereich zwischen 1200 HV0,03 und 1400 HV0,03 vor [1, S. 56-61]. Für die Druckindustrie gibt es zudem Anforderungen nach weicheren Chromschichten. Mit dem Verfahren der so genannten Weichverchromung sollen Schichten mit Härten zwischen 380 HV und 500 HV herstellbar sein [1, S. 67]. Allerdings fehlen hierzu Angaben aus der Praxis über einen Einsatz derartiger Schichten. Als gesichert gilt der Einsatz von Chromschichten mit den bekannten Härten zwischen 600 HV und 1200 HV.

Neben den reinen Chromschichten wurden auch galvanisch abgeschiedene Chromlegierungen untersucht. So weist eine Chrom-Molybdän-Schicht mit etwa 1 % Molybdän neben einer erhöhten Korrosionsbeständigkeit eine Härte von 1050 HV0,1 sowie eine gute Härtebeständigkeit bei Temperaturbelastung (Warmhärte) auf [1, S. 71]. Die Koabscheidung von Molybdän und/oder Vanadium im Bereich von wenigen Prozenten führt zu Erhöhung der Härte. Auch hier werden die Korrosions- und Verschleißbeständigkeit, aber auch die Duktilität verbessert [1].

Hartchromschichten weisen im Einsatzfall bis zu einer Temperatur von etwa 300 °C keine Veränderung der Härte auf. Bei höheren Temperaturbelastungen tritt bei Schichten mit Härten über etwa 700 HV eine Abnahme der Härte auf. Ab etwa 400 °C setzt der Abfall der Härte ein und verstärkt sich bis zu Temperaturen von etwa 900 °C. Hierbei kann die Härte von etwa 1000 HV auf Werte bis zu 400 HV abnehmen [6].

Ein Grund für die Härte von galvanisch abgeschiedenem Chrom wird der Einlagerung von Wasserstoff in das Metallgitter zugeschrieben [1, S. 201; 3]. Durch die Wärmebehandlung wird dieser Wasserstoff aus dem Metallgitter ausgetrieben und damit die Härte vermindert. Ebenso sollen eingelagerter Sauerstoff und Fremdmetalle die Härte der Schicht erhöhen [6]. Ein weiterer Grund für die hohe Härte von galvanisch abgeschiedenem Chrom ist das feinkristalline Gefüge; so liegen die Korngrößen zwischen 1 nm und 10 nm [1, S. 189]. Die Feinkörnigkeit soll nach [1] auch der Grund sein, dass die Messung der Härte – beispielsweise nach Vickers – zu einer erheblichen Streuung der Härtewerte von bis zu 200 HV führen kann.

4 Reibung und Verschleiß

Galvanisch abgeschiedene Hartchromschichten werden in der Mehrzahl der Einsatzfälle aufgrund der guten Beständigkeit gegen Reibung und Verschleiß eingesetzt. Chromschichten besitzen unter reibender und verschleißender Beanspruchung sehr positive Eigenschaften, da die Chromschichten aufgrund der hohen Härte einer mechanischen Belastung durch einen Gegenkörper gut widerstehen können.

Bei vielen Reibungs- und Verschleißbelastungen spielt zudem der chemische Angriff – beispielsweise im Falle einer so genannten Tribokorrosion – eine große Rolle. Auch hier besitzt Chrom sehr vorteilhafte Eigenschaften.

Prinzipiell ist aber zu berücksichtigen, dass Angaben zu Reibung und Verschleiß stets systembezogene Angaben sind. Das Verhalten kann nur unter Berücksichtigung aller beteiligten Partner erfolgen, also des zu betrachtenden Grundkörpers beziehungsweise Verbundes aus Grundmaterial und Beschichtung, des Gegenkörpers und vor allem des zwischen den Körpern wirkenden Mediums (Gas, Flüssigkeit, Festkörper). Aus diesem Grund können Aussagen über Reibung und Verschleiß nur über das Reib-/Verschleißsystem erfolgen. Die BAM (Bundesanstalt für Materialforschung und -prüfung, Berlin) verfügt über umfangreiche Datenbestände zu den unterschiedlichsten Systemen.

Eine Größe für die Charakterisierung solcher Systeme ist der Reibkoeffizient, der einen Anhaltspunkt für die Eigenschaften von Chromschichten liefert. So werden Reibungskoeffizienten je nach Paarung zwischen 0,1 und 0,5 genannt. In Tabelle 2 sind Werte für einige Paarungen zusammengestellt. Dabei wird darauf hingewiesen, dass dies nur grobe Annäherungen sind, da die Messwerte stark von allen Größen des Reibsystems (u.a. Feuchtigkeit, Temperatur, Oberflächenrauheit, Schmiermittel) abhängig sind.

5 Aussehen

In breitem Umfang kommen Chromschichten als dekoratives Element für Sanitärarmaturen, Interieurteile im Automobil oder für Werkzeuge und technische Geräte zum Einsatz (Abb. 4). Einer der Gründe ist das ansprechende metallische Aussehen und vor allem die Beständigkeit des Oberflächenglanzes im Einsatz. Die Farbe von glatten, glänzenden Chromschichten ist metallisch-blau, im Gegensatz zu metallisch-weiß bei glänzendem Silber oder metallisch-grau bei Edelstahl oder Platin. Der heute in manchen Bereichen angestrebte Ersatz der Abscheideverfahren mit Chrom(VI)verbindungen durch die toxikologisch unkritischen Chrom(III)verbindungen führt bei den daraus erhaltenen Chromschichten zu einer Änderung der Farbe von metallisch-blau zu metallisch-grau oder metallisch-schwarz.

Bei der galvanischen Abscheidung entsteht ein sehr feinkristallines Gefüge. Dieses begünstigt die Bildung von glatten und glänzenden Schichten ohne entsprechende Zusätze im Abscheideelektrolyten [1, S. 170]. Die Härte der dekorativen Schichten, die bei Temperaturen zwischen 30 °C und 50 °C aus Elektrolyten auf Basis von Chromsäure mit geringen Anteilen an Schwefelsäure abgeschieden werden, liegt je nach Temperatur zwischen etwa 500 HV und bis zu 800 HV [1, S. 63]. Diese hohe Härte trägt dazu bei, dass beispielsweise auf Sanitärarmaturen die Schicht bei üblicher Reinigung mit Haushaltsreinigungsmitteln der Glanz über viele Jahr erhalten bleibt und die Chromschicht auch bei den üblichen geringen Dicken von deutlich unter 1 µm nicht abgerieben wird.

Die Chromschicht selbst ist nicht einebnend und erzeugt deshalb bei der Abscheidung keinen Glanz. Sie wird im Gegenteil mit steigender Schichtdicke rauer [1, S. 175]. Um dekorativ hochglänzende Chromoberflächen zu erzeugen, muss das Substrat unter der Chromschicht das erforderliche glänzende Aussehen besitzen. Dies kann durch mechanisches Polieren oder durch Einsatz von glanzerzeugenden galvanischen Beschichtungen (z.B. mit Nickel) erreicht werden [1, 2, 7]. Für technische Produkte, bei denen hohe Dicken der Chromschicht und gleichzeitig sehr geringe Rauheit gefordert sind, wird die abgeschiedene Chromschicht mechanisch geschliffen und bei Bedarf poliert (Abb. 5); auch hierbei kann Spiegelglanz erzeugt werden, wie dies beispielsweise für Hydraulikzylinder oder Druckwalzen praktiziert wird.

Für die Reflexion von Chromschichten wurden Werte von etwa 60 % bis etwa 88 % gemessen. Im UV-Bereich ist die Reflexion besser als die von Silber [1, S. 195]; Chrom hat zudem den Vorteil, dass durch Einwirkung von Luft keine Änderung des Glanzes auftritt, im Gegensatz zu Silber.

Eine farbliche Variante der galvanischen Chromschicht ist Schwarzchrom, das beispielsweise aus dekorativen Gründen, aber auch zur Erzeugung von blendfreien Oberflächen für Fahrzeuge oder militärische Fahrzeuge und Gerätschaften eingesetzt wird. Schwarzchrom ist mit 300 HV bis etwa 400 HV deutlich weicher als Glanzchrom, kann aber trotzdem abriebbeständig abgeschieden werden [1, S. 62].

6 Korrosionsverhalten

Chrom bildet in Kontakt mit Luft spontan einen sehr dichten und vor allem chemisch sehr stabilen Deckfilm aus Chromoxid mit der stöchiometrischen Zusammensetzung Cr2O3. Die Bildung eines solchen Deckfilms an Luft wird auch als Passivierung bezeichnet. Der Passivfilm ist über einen weiten pH-Wert-Bereich stabil (Abb. 6), vorzugsweise ab etwa pH 4 zu alkalischen pH-Werten [2]. In einigen Säuren werden dieser Deckfilm und die metallische Chromschicht aufgelöst, so etwa in verdünnter Salzsäure aber auch in Citronensäure. Vor allem die Auflösung in Citronensäure kann dazu führen, dass Entkalkungsmittel die Chromschicht schädigen. Schwefelsäure greift Chrom dagegen kaum an.

Abb. 6: Pourbaix-Diagramm von Chrom in Wasser (thermodynamische Werte für die Beständigkeiten von Chromverbindungen) [5]

Die galvanische Beschichtung von Metallen mit Chrom kann in zwei Arten unterteilt werden: die ausschließliche Beschichtung mit Chrom - in der Regel als Hartverchromung bezeichnet - sowie die Aufbringung einer Schichtkombination. Während bei der Hartverchromung der mechanische Schutz im Vordergrund steht und der Korrosionsschutz als zweite (mehr oder weniger wichtige) Anforderung besteht, steht der Korrosionsschutz bei der dekorativen Verchromung in der Wichtigkeit vor dem Verschleißschutz. Bei den dünnen dekorativen Chromschichten muss zur Erfüllung der guten Beständigkeit und zum Schutz des Grundmaterials vor Korrosion ein Schichtsystem aufgebaut werden. Zu diesem Zweck wird auf den meisten Grundwerkstoffen eine Doppelbeschichtung aus Nickel und Chrom eingesetzt.

Im Falle eines lokalen korrosiven Angriffs der Chromschicht oder einer mechanischen Beschädigung liegt dann zunächst die Nickelschicht neben der Deckschicht aus Chrom vor. Kommen beide Metalle mit dem Korrosionsmedium in Kontakt, so bildet sich ein elektrochemisches Element, wie es auch von einer Batterie her bekannt ist. In diesem Fall ist Chrom der elektrochemisch stabilere Partner, wodurch sich Nickel auflöst. Die elektrochemische Auflösung des Nickels breitet sich zunächst unter der Chromschicht parallel und senkrecht zur Oberfläche aus, während die Chromschicht erhalten bleibt. Die Triebkraft der Korrosion ist durch die elektrochemischen Potenzialwerte der beiden Metalle im Korrosionsmedium gegeben – in der Regel ist dieser Wert relativ klein, wodurch die Auflösung langsam abläuft. Oftmals wird eine solche Korrosionsstelle auch durch die entstehenden Korrosionsprodukte verstopft und kommt dann zum Erliegen.

Ein höherer Korrosionsschutz wird erreicht, wenn unter dieser Nickelschicht eine zweite beständigere Beschichtung aufgebracht wird. Dies kann eine Variante der galvanischen Nickelschicht (z.B. durch Veränderung von eingebauten Fremdstoffen) oder eine galvanisch aufgebrachte Kupferschicht (Abb. 6) sein [2, 7, 8]. In diesem Fall wird die Auflösung stark auf die Nickelschicht direkt unter der Chromschicht beschränkt. Derartige Mehrfachschichten werden in großem Umfang in der Automobilindustrie sowie im Maschinenbau eingesetzt.

Der Schutzmechanismus von Edelstahl (Stähle mit etwa 10 % Nickel und etwa 18 % Chrom) ist vergleichbar mit dem von reinen Chromschichten. In Edelstählen reichert sich Chrom an der Oberfläche an und bildet dort die stabile Chromoxidschicht. Im Hinblick auf einen optimalen Einsatz von Materialien besitzt die galvanische Chromabscheidung einen deutlichen Vorteil gegenüber Edelstahl, soweit nicht andere mechanische Eigenschaften neben der Korrosionsbeständigkeit von Edelstahl gefragt sind, wird die Menge an eingesetztem Chrom für das Grundmaterial mit dem der Chromschicht verglichen.

Bei der Bewertung von Korrosionsbeständigkeiten ist – ähnlich dem Verschleiß – zu beachten, dass es sich um Systemeigenschaften handelt. Streng genommen gilt eine Korrosionsbeständigkeit nur für einen Verbund aus Grundmaterial, Beschichtung und Korrosionsmedium für eine gegebene Temperatur. Das Ergebnis einer Korrosionsbelastung wird darüber hinaus durch die Bedingungen bei der Be- und Verarbeitung des Grundmaterials, Verunreinigungen an der Oberfläche des Grundmaterials, den Bedingungen bei der Abscheidung einer Schutzschicht [10] oder den zahlreichen einwirkenden Parametern, wie Temperatur, Luftfeuchte oder Bestandteilen des Korrosionsmediums stark beeinflusst. Auch hier muss im Bedarfsfall auf vorhandene umfangreiche Datenbanken, wie sie beispielsweise von der Dechema, Frankfurt, erstellt wurden, verwiesen werden [9].

7 Benetzung

Chromschichten besitzen eine schlechte Benetzbarkeit. Dies trägt zwar einerseits zur guten Korrosionsbeständigkeit von Chromschichten bei, ist aber bei der Schmierung mit Ölen und Fetten abträglich. Für den Einsatz in der Kunststoffverarbeitung wiederum ist der Effekt positiv, da die Chrom-

oberflächen eine gute Enthaftung bei Kontakt mit Kunststoff aufweisen, wogegen die Herstellung von Lötverbindungen auf Chromoberflächen nicht möglich ist [1, S. 197]. Verbessern lässt sich die Schmierung durch die Herstellung von strukturierten Chromschichten. Bei solchen Schichten wird die Abscheidung gewollt und definiert lokal gestört. Als Ergebnis entsteht eine Oberfläche mit kalottenförmigen Vertiefungen (Abb. 3). Derartige strukturierte Chromschichten finden unter anderem Einsatz auf Walzen im Druckbereich oder für das Walzen von Blechen.

8 Mechanische und elektrische Kennwerte

An galvanisch abgeschiedenen Chromschichten wurden Zugfestigkeiten zwischen 100 N/mm2 und 400 N/mm2 gemessen [1, S. 199]. Zugleich weisen die Schichten eine so geringe Dehnung auf, dass der Wert nur mit kleiner 0,1 % angegeben werden kann. Dadurch wird auch die Bestimmung des E-Moduls unsicher; die vermerkten Werte liegen zwischen 50 GPa und 250 GPa (entspricht 50 N/mm2 bis 250 N/mm2) [1, S. 202]. Ebenfalls unsicher und mit großen Streuungen behaftet ist die Zerreißfestigkeit von Chromschichten; hier werden Werte zwischen 60 N/mm2 und bis zu 560 N/mm2 genannt [1, S. 203]. An galvanisch verchromtem Stahl wurden Dauerfestigkeiten von 290 N/mm2 bis 390 N/mm2 gemessen [1, S. 512].

Bei der galvanischen Abscheidung von Chrom aus den klassischen Elektrolyten auf Basis von Chromsäure findet eine starke Koabscheidung von Wasserstoff statt. Der atomar gebildete Wasserstoff kann in die entstehenden Chromkristalle eingebaut werden. Dadurch wird die Härte der Schicht erhöht. Allerdings kann dieser Wasserstoff nachfolgend nach außen diffundieren und zu Wasserstoffgas rekombinieren. Aufgrund dieses Prozesses entstehen bereits während der Abscheidung in der Schicht Zugspannungen, die aufgrund der geringen Duktilität von galvanisch abgeschiedenem Chrom durch die Bildung eines Rissnetzwerkes abgebaut werden. Deshalb weisen Chromschichten in der Regel ein Rissnetzwerk auf (Abb. 7 bis 9). In diesem Zusammenhang ist darauf hinzuweisen, dass dies nicht der alleinige Grund für die vorhandenen inneren Spannungen ist. In Bezug auf die Korrosionsbeständigkeit schneidet ein feines Rissnetzwerk besser ab als ein grobes. Eine Steuerung der Netzwerkstruktur ist über die angewandten Arbeitsparameter beim Abscheiden möglich.

Der lineare thermische Ausdehnungskoeffizient von galvanisch abgeschiedenem Chrom beträgt bei Raumtemperatur etwa 7,9 · 10-6. Oberhalb von 311 K erfährt Chrom eine polymorphe Umwandlung, die mit einer Volumenänderung von DV/V = 8 · 10-4 verbunden ist [1, S. 207].

Der elektrische Widerstand von Chromschichten liegt bei 15 · 10-6 bis 60 · 10-6 Wcm [2, S. 154]. Durch die dünne und beständige Passivierungsschicht ist bei Chromschichten gewährleistet, dass der Kontaktwiderstand konstant ist. Aufgrund des sehr dünnen Passivfilms ist der Übergangswiderstand zudem relativ niedrig.

9 Zusammenfassung

Die galvanische Abscheidung von Chrom ist seit etwa 150 Jahren bekannt und zählt damit zu den am längsten eingesetzten galvanischen Beschichtungsverfahren. Vor allem aber die umfangreiche Liste an positiven Eigenschaften macht galvanisch Chrom zu einem der bevorzugten Werkstoffe in Maschinenbau, Fahrzeugtechnologie oder Sanitärindustrie. Zudem erfolgt die Herstellung von galvanischen Chromschichten aus einem sehr einfachen Elektrolytsystem. Einziger Nachteil ist die bestehende krebserregende Eigenschaft des sechswertigen Chromions, aus dem diese Elektrolyten aufgebaut sind. Dank gut funktionierender Arbeitsschutzeinrichtungen können jedoch moderne, nach den in der EU geltenden Vorschriften ausgestattete Anlagen die Gefahr für Mitarbeiter im galvanischen Betrieb nahezu vollständig ausschließen.

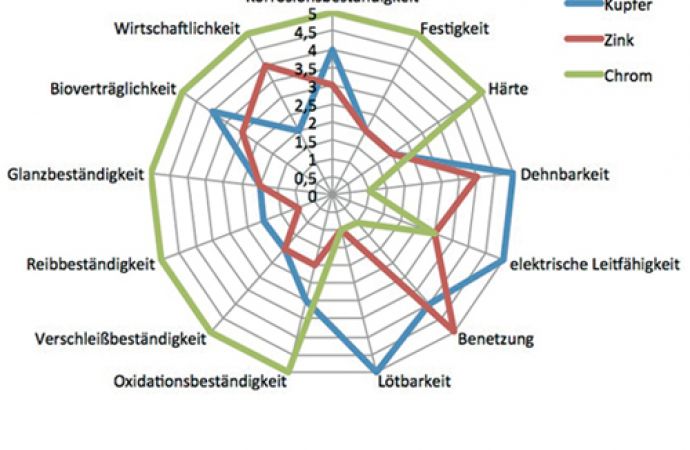

Die Vorzüge von galvanischen Chromschichten werden beim Vergleich mit einigen anderen Oberflächensystemen besonders deutlich. Hierfür hat M.-M. Zimmer die in Abbildung 11 beispielhaft für Chrom sowie in Abbildung 12 als Vergleich von Chrom mit Kupfer, Nickel und Zink gewählte Art der Darstellung vorgeschlagen. Sowohl in Bezug auf die technischen Eigenschaften als auch die ökonomischen Vorteile sind galvanisch abgeschiedene Chromschichten in der Summe ihrer Eigenschaften derzeit kaum ersetzbar, lediglich im Hinblick auf Umweltschutz und Arbeitssicherheit bestehen Bedenken, die aber seit vielen Jahren durch entsprechende Vorkehrungen sicher beherrscht werden. Die Autoren bieten mit ihrem Beitrag auf keinen Fall eine erschöpfende Darstellung der galvanischen Abscheidung von Chrom; dies bleibt der bestehenden Literatur vorbehalten. Die wichtigsten umfassenden Monographien sind im Literaturverzeichnis enthalten. Ziel war es lediglich, den Kunden der Beschichtungsunternehmen einen Einblick in den umfangreichen Eigenschaftenkatalog zu bieten.

Danksagung

Die Autoren bedanken sich bei Dr. Martin Metzner, Katja Romankiewicz und Dr. M.-M. Zimmer für die Unterstützung durch Bildmaterial und Diskussionen zu den Inhalten des Beitrages.

Literatur

[1] Lausmann, Unruh: Galvanische Verchromung, 2. Auflage, E. G. Leuze Verlag KG, Bad Saulgau

[2] Dettner, Elze: Handbuch der Galvanotechnik, Band II, Carl Hanser Verlag, München

[3] M. Metzner: Verchromung aus kalten Elektrolyten; Diplomarbeit, TU Ilmenau (2001/2002)

[4] M. Metzner: Korrelation der Verfahrensparameter und des festkörperphysikalischen Aufbaus sowie der makroskopischen Eigenschaften elektrolytisch generierter Chromsysteme

[5] Wikipedia; Stichwort „Chrom“ (Stand März 2013)

[6] W. H. Safranek: The Properties of Electrodeposited Metals and Alloys; 2. Auflage 1986, AESF, Orlando, Florida, USA; S. 45-62

[7] T. W. Jelinek: Praktische Galvanotechnik; 6. Auflage 2005; E. G. Leuze Verlag KG, Bad Saulgau

[8] K. Müller: Lehrbuch der Metallkorrosion; 5. Auflage 1993, E. G. Leuze Verlag KG, Saulgau

[9] www.dechema.de/Publikationen/Werk-

stoffe+_+Korrosion/...; Dechema – Gesellschaft für Chemische Technik und Biotechnologie e.V., Theodor-Heuss-Allee 25, D-60486 Frankfurt am Main

[10] W. Clauberg, K. Schulze-Berge: Hard Chromium Plating with Improved Corrosion Resistance; Metalloberfläche 45 (1991), S. 501-505

DOI: 10.7395/2013/Schade2

Abb. 1: Aufwändig verchromtes Motorrad (Bild: Dick-Motor-

cycles / www.dick-motorcycles.de)

Abb. 2: Hydraulikbauteil mit hochbelastbarer Hartchromoberfläche (Bild: Thoma Metallveredelung GmbH, Heimertingen)

Tab. 1: Physikalische Eigenschaften von Chrom

|

Parameter |

metallurgisch |

galvanisch |

|

Schmelzpunkt |

1907 °C [5] |

1875 - 1920 °C [1, 6] |

|

Kristallgefüge |

krz [5] |

krz, zum Teil auch hdp und kfz (?) [1, 6] |

|

Kristallgröße |

- |

1 - 10 nm |

Abb. 3: Chromoberfläche mit kalottenförmigen Vertiefungen (Bild: Topocrom)

Abb. 4: Bauteile mit vorrangig dekorativer Chrombeschichtung (Bild: Fischer GmbH & Co. KG, Taunusstein-Wingsbach)

Tab. 2: Beispielwerte für Reibungskoeffizienten [1, S. 191, 2]

|

Reibungspartner |

Gleitreibung |

Haftreibung |

|

Chrom auf Stahl / Chrom auf Stahl |

0,12 |

0,14 |

|

Chrom auf Stahl / Stahl |

0,16 |

0,17 |

|

Stahl / Stahl |

0,20 |

0,30 |

|

Glanzchrom / Bronze |

0,05 |

|

|

gehärteter Stahl / Bronze |

0,11 |

|

|

Lagermetall / Lagermetall |

0,19 |

0,54 |

Abb. 5: Mechanisch polierte, mit Chrom beschichtete Walze (Bild: LKS Kronenberger)

Abb. 7: Zwei Beispiele für die Korrosion einer Schicht aus Kupfer, Nickel (halbglanz), Nickel (glanz) und Chrom auf Stahl; die außen liegende Glanznickelschicht besitzt eine geringere Korrosionsbeständigkeit als die darunter liegende, weshalb die Korrosion an dieser Schicht verringert wird und sich zunächst parallel zu Oberfläche ausbreitet (Bild: Ing.-Büro IWO Ch. Schade)

Abb. 8: Risse in einer Chromschicht (Bild: Fraun-

hofer IPA, Stuttgart)

Abb. 9: Durch die Abscheidung von Mehrfach-Chromschichten kann vermieden werden, dass die Risse die Chromschicht vollständig durchqueren (Bild: Fraunhofer IPA, Stuttgart)

Abb. 10: Rissnetzwerk einer Chromschicht in der Aufsicht (Bild: Fraunhofer IPA, Stuttgart)

Abb. 11: Qualitative Bewertung von galvanisch abgeschiedenem Chrom (0 - trifft nicht zu; 5 trifft voll zu)

Abb. 12: Qualitative Bewertung von galvanisch abgeschiedenem Chrom im Vergleich zu galvanisch abgeschiedenem Kupfer, Zink und Nickel (0 - trifft nicht zu; 5 trifft voll zu)