Fachwörter-Lexikon

Das vollständige Fachwörter Lexikon ist nur für Abonnenten abrufbar. Sie sind nicht angemeldet, bitte loggen Sie sich ein oder schliessen Sie ein Abonnement ab.

Feuerverzinnen

Die Beschichtung mit Zinn durch Tauchen in einer Zinnschmelze, die sogenannte Feuerverzinnung, wird beispielsweise zur Herstellung von Zinnschichten auf Teilen für die Elektrotechnik eingesetzt, um eine lötbare Oberfläche zu erhalten. Wie im Falle des Feuerverzinkens garantieren die entstehenden Übergangszonen zwischen Grundmaterial (in der Elektrotechnik meist Kupferwerkstoffe) und Zinnschicht eine sehr gute Haftung der Beschichtung. Die Schichtdicken liegen je nach Anwendung im Bereich von wenigen 10 µm.

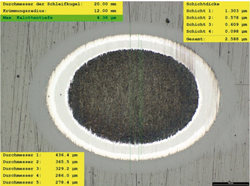

Kalottenschliff

Besonders für sehr harte und dünne Schichten, beispielsweise für Hartstoffschichten auf Werkzeugen, wird das Verfahren des Kalottenschliffs eingesetzt. Hierbei wird eine Kugel aus hochfestem Stahl auf der zu untersuchenden Oberfläche solange in Rotation versetzt, bis die zu untersuchende Schicht eine Vertiefung in Form eines Kugelsegments enthält. Zur Unterstützung des Schleifvorganges wird Poliersuspension zugegeben (z. B. mit Diamant- oder Siliziumcarbidpulver). Mittels geometrischen Gleichungen kann aus den vermessbaren Kreisen für die Oberfläche der Hartstoffschicht und des Grundmaterials die Dicke der Schicht errechnet werden.

Kalottenschliff / Bildquelle: Kommer

Atmosphärendruckplasma - Solartechnik

Auf Solarzellen wurde bislang als Korrosionsschutz eine polymere Beschichtungen im µ-Bereich erzeugt. Die atmosphärische Plasmapolymerisation ergibt den gleichen Schutz, jedoch bei weit geringerer Schichtdicke und zwar im Nanometerbereich, was eine deutliche Reduzierung der Lichtabsorption der Schicht zufolge hat.