Entwicklungen im Bereich Plasma- und Katalysetechnologie

Internationaler Workshop der EFDS zur Weiterentwicklung von Plasmatechnologien und Katalysatoren für die Chemische Industrie

Ende April fand der Internationale Workshop Plasma, Catalysis and Thin Films for Conversion Processes in Marl statt. Knapp 60 Fachleute aus 10 Ländern tauschten sich intensiv darüber aus, wie Katalysatoren entwickelt werden können, die im Plasma aktiv chemische Reaktionen katalytisch unterstützen. Sie treiben zahlreiche Entwicklungsansätze insbesondere im Kontext der Elektrifizierung der chemischen Industrie und der energieeffizienten Prozessgestaltung voran, um innovative und wirtschaftliche Fortschritte zu erzielen.

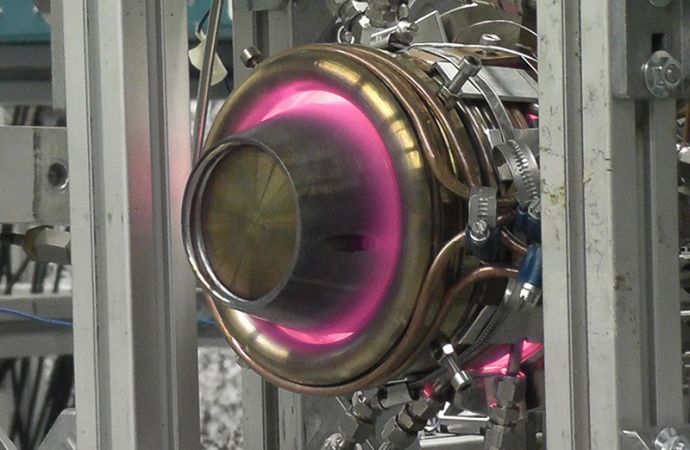

(Bild: efds)

Mehrere Netzwerke widmeten sich gemeinsam dem Thema. Die Europäische Forschungsgesellschaft Dünne Schichten e. V. koordinierte zusammen mit Plasma Germany, dem Anwenderkreis Atmosphärenplasmen (AKadp) und der Deutschen Katalyse Gesellschaft (GeCatS) eine international beachtete Veranstaltung. Sie brachte renommierte Fachexperten aus beiden Fachbereichen an einen Tisch. Ein internationales Programmkomitee, bestehend aus Vertretern des Institutes für Chemie der Universität Antwerpen; dem Institut für Grenzflächenverfahrenstechnik und Plasmatechnologie der Universität Stuttgart sowie dem Leibniz-Institut für Plasmaforschung und Technologie e. V., erstellte gemeinsam das Programm.

Elektrifizierung der chemischen Katalyse durch Plasmatechnologie

Einleitend begann die Veranstaltung mit tiefgehenden Einblicken in die Grundlagen der Gasumwandlung. Renommierte Experten analysierten die Wirkung von Katalysatoren, integrierten das Design von Prozessen und Reaktoren in ihre Betrachtungen und analysierten die Einflüsse von Plasmen auf die jeweiligen Reaktionen. Aktuelle Beispielprozesse veranschaulichten die Thematik.

Im Fokus standen dabei drei zentrale Beispielsysteme: Erstens analysierten Experten Ammoniak als Energieträger und Transportmedium für Wasserstoff. Sie zeigten auf, wie Plasmatechnologien die Ammoniaksynthese aus Wasserstoff und Stickstoff unterstützen können. Zweitens stand die Methanpyrolyse, mit der sich grüner Wasserstoff und hochwertige Kohlenstoffprodukte herstellen lassen, im Blickfeld der Untersuchungen. Drittens konzentrierten sie sich auf die Erzeugung nitroser Gase, die für die Produktion chemischer Produkte wie Salpetersäure oder Ammoniak notwendig sind. Darüber hinaus setzten sie Plasma als Werkzeug ein, um Schadstoffe wie Stickoxide und PFAS-Rückstände abzubauen und erforschten seine Wirksamkeit in diesem Bereich.

Plasma als Schlüssel zur Steigerung der Energieeffizienz

Plasmatechnologien gelten zunehmend als Schlüssel zur Steigerung der Energieeffizienz in elektrifizierten Prozessen und eröffnen spannende Perspektiven für die Industrie. Ihre Fähigkeit, hochreaktive Spezies zu erzeugen, die weniger Aktivierungsenergie für chemische Reaktionen benötigen, birgt ein enormes Potenzial. Dadurch können Prozesse bei niedrigeren Temperaturen ablaufen, was Energie spart; chemische Gleichgewichte zugunsten gewünschter Produkte verschoben werden oder die Selektivität der Reaktionen gezielt verbessert werden.

Doch die Interaktion zwischen Plasma und Katalysatoren birgt auch Herausforderungen. Die durch das Plasma erzeugten reaktiven Spezies können die Funktionalität bestehender Katalysatoren beeinträchtigen, indem sie neue molekulare Mechanismen auf den Oberflächen initiieren oder das Prozessfenster in ungünstige Bereiche verschieben. Dies rückte die Entwicklung innovativer, plasma-kompatibler Katalysatoren in den Mittelpunkt der Diskussion.

Diese neuen Katalysatoren müssen nicht nur mit den reaktiven Spezies im Plasma harmonieren, sondern auch eine hohe Selektivität aufweisen und in optimalen Prozessbedingungen arbeiten. Die Herausforderung besteht darin, Materialien zu entwickeln, die sowohl stabil als auch flexibel genug sind, um die komplexen Anforderungen der Plasma-Katalyse zu erfüllen.

Ein weiterer Schwerpunkt lag auf der Gestaltung moderner Reaktor-Geometrien. Diese müssen ausreichend Raum bieten, damit das Plasma effektiv entstehen kann, während die aktiven Spezies nahe genug am Katalysator generiert werden, um vor ihrer Relaxation chemisch zu reagieren. Direkte Wechselwirkungen zwischen Plasma und Katalysatorbett bieten hier große Vorteile, da sie kurze Diffusionswege ermöglichen. Gleichzeitig erfordert die begrenzte Größe der Zwischenräume zwischen Katalysatorpartikeln und Trägermaterialien ein Umdenken bei der Struktur und Porosität der Katalysatoren.

Die Kombination aus maßgeschneiderten Katalysatoren und innovativen Reaktordesigns könnte den Weg für eine revolutionäre Optimierung elektrifizierter Prozesse ebnen – effizient, nachhaltig und mit wegweisendem Einfluss auf die chemische Industrie.

(Bild: efds)

Neue Innovative Prozesse für eine effiziente Chemische Industrie

Prozessingenieure sind gefordert, chemische Abläufe grundlegend neu zu denken. Durch innovative Ansätze eröffnen sich Möglichkeiten, ganze Synthesewege über alternative Reaktionen effizienter zu gestalten. Besonders spannend ist dabei die Betrachtung der nachträglichen Aufbereitung von Reaktionsprodukten, die oft einen erheblichen Energieaufwand im Gesamtprozess verursacht. Wenn neue Reaktionswege eine einfachere und weniger energieintensive Aufbereitung erlauben, könnte der gesamte Prozess effizienter werden – selbst wenn der eigentliche Reaktionsschritt zunächst aufwendiger erscheint.

Ein weiterer spannender Ansatz betrifft die Flexibilität chemischer Prozesse. Traditionelle Verfahren erfordern oft einen kontinuierlichen Betrieb, da das Stoppen und Starten den Katalysatoren schaden könnte. Neue Prozessdesigns könnten hier den entscheidenden Unterschied machen: Sie ermöglichen eine höhere Anpassungsfähigkeit, sodass Prozesse bei Bedarf gestartet oder gestoppt werden können. Diese Flexibilität erlaubt es, chemische Reaktionen optimal an Schwankungen von Energiepreisen oder Stromnetzauslastung anzupassen, beispielsweise während Energiespitzen oder günstiger Stromphasen.

Solche Innovationen haben das Potenzial, die chemische Industrie nicht nur energieeffizienter, sondern auch dynamischer und resilienter gegenüber äußeren Einflüssen zu machen. Ein Paradigmenwechsel, der sowohl ökologische als auch wirtschaftliche Vorteile verspricht.

Aus Sicht der Industrie spielt die Möglichkeit zur Skalierung von Prozessen eine wichtige Rolle in der Entwicklung sowie die Betrachtungen der Energieeffizienz. Die Wirtschaft muss wirtschaftlich arbeiten und kann sich keine Energieverschwendung leisten. Eine Prozessneugestaltung kann nicht nur zur Elektrifizierung dienen. Die Investitionen müssen einen wirtschaftlich tragbaren Vorteil mit sich bringen, um eine nachhaltig funktionierende Industrie aufzubauen.

Ausblick auf Innovation durch Forschung und Entwicklung

Insgesamt waren sich die Experten einig, dass jeder Prozess seine individuellen Lösungen benötigt. Aktuell arbeiten die Wissenschaftler noch sehr intensiv am prinzipiellen Verständnis für den Ablauf von Reaktionen an der Katalysatoroberfläche. Erst durch das mechanistische Verstehen der Reaktionen, können effiziente Reaktoren entwickelt und günstige Syntheserouten definiert werden.

Aus den inspirierenden Diskussionen sind zahlreiche neue Ansätze und Kooperationen entstanden. Abgerundet wurde das Programm durch zwei Besichtigungen beim Unternehmen Evonik am Standort Marl sowie am Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT in Duisburg. In der interaktiven Diskussion konnten die Teilnehmer zahlreiche Fragen loswerden und interessante Einblicke in die Einrichtungen erhalten. Die Teilnehmer nutzten auch die Paneldiskussion zum Abschluss der Veranstaltung noch für zahlreiche Fragen und Diskussionen in kollegialer und begeisternder Atmosphäre.

Die nächste Gelegenheit, sich intensiv über dieses spannende Thema auszutauschen, bietet die V2025 | International Conference for Thin Films and Surface Treatment, die vom 13. bis 16. Oktober 2025 in Dresden stattfinden wird. Diese renommierte Veranstaltung zieht alle zwei Jahre über 500 Fachleute aus der Vakuum- und Plasma-Oberflächentechnik an und kombiniert eine internationale Konferenz mit einer beeindruckenden Industrieausstellung.

In drei Tagen voller Innovationen werden die neuesten Entwicklungen und Anwendungen präsentiert. Besonders der Donnerstag steht im Zeichen der Plasmatechnologien in der Gasumwandlung und bietet eine einmalige Plattform für Fachgespräche und Networking. Akteure aus Wissenschaft und Industrie sind herzlich eingeladen, sich aktiv zu beteiligen: Noch bis zum 31. August können Poster zu relevanten Themen eingereicht werden. Nutzen Sie die Chance, Teil dieser dynamischen und zukunftsweisenden Diskussion zu sein!

Europäische Forschungsgesellschaft Dünne Schichten e. V.

Aktuelle Onlineartikel

-

19. 02. 2026 Biobasierte Fasern mit gutem Flammschutz

-

19. 02. 2026 Beton als CO₂-Senke

-

18. 02. 2026 Biobasierter Hochleistungskunststoff für die Elektroindustrie

-

18. 02. 2026 Laufzeitrekord und erste Stromerzeugung mit kompressorloser Wasserstoffgasturbine

-

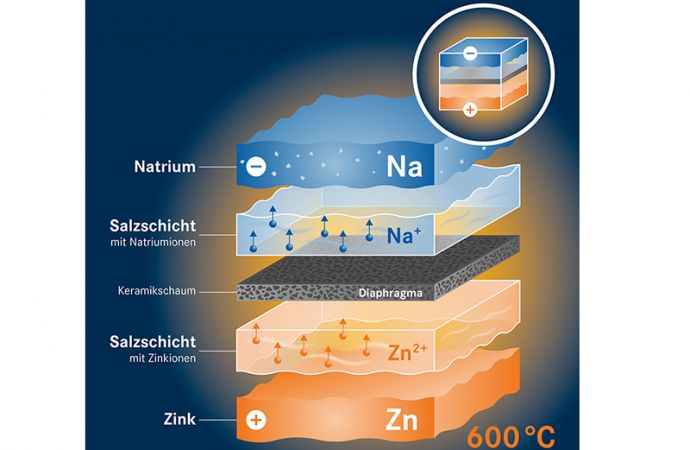

17. 02. 2026 Blick durch die Röntgenbrille –Alterungsprozesse in Natrium-Zink-Salzschmelzbatterien entschlüsselt

-

28. 01. 2026 Wolfram: Dual-Use als Waffe im Rohstoffkrieg