Leichtbau bleibt die größte Herausforderung in der Automobilbranche

Gewichtsreduzierte Fahrzeuge punkten bei der CO2-Reduktion, Fahrdynamik und beim Komfort. Davon profitiert der Werkstoff Aluminium als eines der wichtigsten Leichtbaumaterialien im Automotivesektor. Neue Lösungen und Anwendungen aus Aluminiumwerkstoffen werden zunehmend nachgefragt.

Der Werkstoff Aluminium hat die Automobilbranche verändert und wird sie auch in Zukunft weiter verändern. Er bietet im Kampf mit Substitutionswerkstoffen das beste Kosten-Nutzen-Verhältnis. Durch eine zukünftig noch intensivere Zusammenarbeit zwischen Aluminiumerzeugern, -verarbeitern und Automobilherstellern können hier noch weitere Potenziale für den Einsatz von Aluminium erschlossen werden. Diesen Trend spiegeln die Zahlen eindrucksvoll wider. Der durchschnittliche Aluminiumanteil pro Auto steigt stetig: Vor 60 Jahren wurden durchschnittlich 19 Kilogramm pro Fahrzeug verbaut, zwischen 1990 und 2014 hat sich der Anteil an Aluminium pro Automobil von 50 kg auf 140 kg nahezu verdreifacht. Bis 2020 wird diese Menge auf 160 bis 180 Kilogramm steigen, wenn auch Klein- und Mittelklassewagen dem Trend der Oberklasse in Bezug auf den Einsatz von Aluminium folgen.

Durch den intensiveren Wettbewerb der Werkstoffe ist die Zusammenarbeit zwischen Automobilherstellern und Aluminiumlieferanten enger geworden. Mit Investitionen in die anwendungsorientierte Forschung und Entwicklung hat die Aluminiumindustrie immer wieder aufs Neue die Eigenschaften ihres Werkstoffs verbessert, neue Produkte entwickelt und Produktionsprozesse optimiert. So sind Prozess- und Werkstoffinnovationen Treiber für die Entwicklung von effizienten Leichtbaulösungen und deren Implementierung in die Serienfertigung wie etwa energiesparende Komponenten für Fahrwerk, Motor und Getriebe.

Der Einsatz von Aluminium im Automobilbau wird auch durch neue Verbindungstechniken forciert. Verbesserte Lötverfahren haben beispielsweise dazu geführt, dass heute bereits fast alle Wärmetauscher für Autoklimaanlagen und -kühler aus Aluminium gefertigt werden. Innovative Schweißverfahren und Klebetechnologien ermöglichen es, komplexe Strukturen aufzubauen, die nicht nur technische, sondern auch ökonomische Vorteile bieten. Die Anwendungen reichen bis zu kompletten Achsstrukturen.

In den vergangenen Jahren haben die Aluminiumproduzenten- und verarbeiter immer neue Aluminiumlegierungen (5xxxer, 6xxxer) mit verbesserten mechanischen Eigenschaften wie Festigkeit, Umformbarkeit und Korrosionsbeständigkeit entwickelt und so immer leichtere Bauteile mit dünneren Wandstärken angeboten. Die innovativen Aluminiumwerkstoffe haben durch ihre gute Verarbeitbarkeit, die hohen Festigkeitswerte und die gute Schweißbarkeit neue Einsatzgebiete erobert. Aber auch die Entwicklung von neuen Walzoberflächengeometrien und Schmierstoffen zur Verbesserung der tribologischen Eigenschaften werden vorangetrieben.

Zudem geben die Entwicklungen in der E-Mobilität dem Werkstoff neuen Schwung: Die Leistungselektronik, Elektromotoren und vor allem die Batterie mit ihrem Gehäuse, das sie vor äußeren Einflüssen schützt, bringen zusätzliches Leichtbaupotential ins Fahrzeug. Aufgrund anderer konstruktiver Anforderung von Elektromobilen machen bei vielen neuen Produkten und Anwendungen nur Aluprofile Sinn, zum Beispiel wegen der Möglichkeit der Funktionsintegration oder Kühlung. Leichtmetalllösungen werden sich bei Batteriegehäusen, Strukturteilen und im Antriebsbereich durchsetzen.

Die Automobilindustrie ist einer der großen Treiber hinter Werkstoff- und Prozessentwicklungen rund um Aluminium. Dabei ist weniger der Endkunde ausschlaggebend, als vielmehr gesamtgesellschaftliche und gesetzliche Rahmenbedingungen. So zwingt die zunehmende Urbanisierung, beispielsweise in Asien, Automobilhersteller zur Suche nach neuen Konzepten und die Grenzwerte für den Flottenverbrauch der Fahrzeuge eines Herstellers tun ihr Übriges dazu. Deshalb wird der Bedarf an innovativen Leichtbaulösungen im Automobilbau weiter zunehmen.

Aufgrund der neuen Anforderungen nach einem scharfkantigen Design im Außenhautbereich werden 6xxx-Werkstoffe mit höchsten Umformeigenschaften benötigt. Hinsichtlich des Leichtbaus und der damit verbundenen Blechdickenreduzierung sollen die Werkstoffe hohe Festigkeitswerte aufweisen. Die Anforderungen werden von den Automobilherstellern differenziert gestellt. Zum werden höhere Festigkeiten bei guten Crasheigenschaften wie z.B. der Duktilität erwartet; dann wieder nur höchste Festigkeiten für die Steifigkeitsanforderungen der Karosserie. Je nach Bauteilverwendung und Dehnungsmöglichkeiten wird in Bezug auf Festigkeit und Geometrien eine gute Umformbarkeit in den verschiedenen Festigkeitsklassen erwartet.

Insgesamt sieht sich die Aluminiumindustrie im Automobilsektor einem exponentiellen Wachstum gegenüber. Die Nachfrage und der Bedarf nach Aluminium werden weiter steigen. Auch wenn der Werkstoff in einigen Einsatzgebieten Anteile verlieren sollte, wird er sich im Gegenzug neue Anwendungsgebiete erschließen. Die Zuwächse werden weiterhin höher sein als die Substitution.

Aluminiumbleche werden in Zukunft andere Werkstoffe wie zum Beispiel Stahl im Bereich der Außenhaut- und bei Hang-on-Parts substituieren. Der weitere Einsatz von Aluminium für Motorhauben, Kotflügel und Türen der nächsten Fahrzeuggenerationen ist bei den OEMs entschieden. Der Aluminiumguss bleibt ebenfalls ein wichtiger, dynamischer Wachstumsmarkt. Die Aluminiumgießer verfügen über ein ausgezeichnetes Werkstoff-Know-how. Komplexe Gussteile mit großer Bearbeitungstiefe versprechen große Potenziale. Auch in crashrelevanten Bereichen der Karosserie gibt es noch vielversprechende Möglichkeiten für Aluminiumlösungen.

Die Zukunftschancen des Werkstoffs im Automobilbau stehen auch im Fokus der diesjährigen ALUMINIUM Messe vom 9. bis 11. Oktober in Düsseldorf – bei vielen Ausstellern ebenso wie im Rahmenprogramm wie dem Vortragsforum und den geführten Messerundgängen. Auch die diesjährige Aluminium Conference – organisiert vom Gesamtverband der Aluminiumindustrie GDA – wird das Thema aufgreifen. Unter anderem stehen hier Aluminiumlösungen für nachhaltige Transportkonzepte, Legierungen, Kooperationen von Aluminium- und Automobilbranche, neue Entwicklungen bei Fügetechnologien sowie im 3D-Druck im Fokus.

www.aluminium-messe.com

Aktuelle Onlineartikel

-

09. 04. 2024 Entsorgungslogistik von Elektro-Altgeräten ganz neu gedacht

-

09. 04. 2024 Fertigungstechnologien für die Zukunft der europäischen Raumfahrt

-

08. 04. 2024 Druck- und Temperaturmessung im Wälzkontakt unter Mischreibung dank innovativem Dünnschicht-Multisensor

-

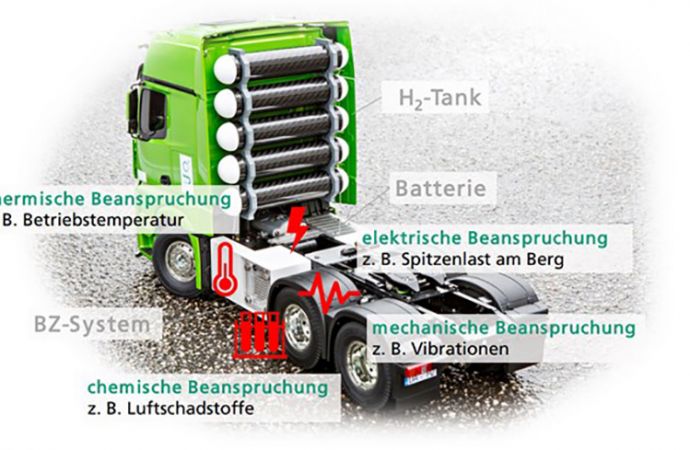

05. 04. 2024 Brennstoffzellensysteme unter Vibrationslasten testen und verstehen

-

14. 03. 2024 Forschen im Pop-Up-Labor: CAIS erhält € 170.000 für transdisziplinäres Forschungsprojekt

-

13. 03. 2024 Grüne Startups als treibende Kräfte für eine nachhaltige Wirtschaft