Modernste Vakuumtechnik für die Teilereinigung und -trocknung

Schnitt durch die Schraubenvakuumpumpe

Die Dr.-Ing. K. Busch GmbH stellte auf der Parts2Clean in Stuttgart seine neuesten technischen Lösungen zur Vakuumerzeugung für die industrielle Reinigungs- und Trocknungstechnik. Im Mittelpunkt stand die weiterentwickelte COBRA Schraubenvakuumpumpe in einer Ausführung, die speziell für die Reinigungs- und Trocknungstechnik konzipiert wurde.

Schraubenvakuumpumpe COBRA NC 400 B speziell für den Einsatz in Reinigungs- und Trocknungsanlagen

Trockenlaufende COBRA Schraubenvakuumpumpen haben sich bereits seit vielen Jahren in den unterschiedlichsten verfahrenstechnischen Prozessen bewährt. Seit 2005 werden eigens an die spezifischen Anforderungen angepasste Vakuumpumpen erfolgreich in der industriellen Reinigungs- und Trocknungstechnik eingesetzt und setzen sich dort zusehends als ein neuer Standard für die Vakuumtechnik durch.

Die Vakuumpumpe arbeitet ohne Öl als Betriebsmittel. Für Trocknungsprozesse hat dies den Vorteil, dass beim Verdichtungsvorgang entstehende Kondensate nicht mit Öl in Berührung kommen und somit die von den ölgeschmierten Drehschieber-Vakuumpumpen bekannte Problematik nicht auftreten kann.

Zwei Schraubenrotoren drehen sich bei der Vakuumpumpe gegenläufig in einem Zylinder, dabei berühren sie sich gegenseitig aber die Zylinderinnenfläche nicht. Die Abdichtung erfolgt ebenfalls durch ein berührungsfreies und somit verschleißfreies Labyrinth. Kondensieren während des Verdichtungsprozesses Dämpfe aus, wird das Kondensat mit dem Gasstrom durch den Verdichtungsraum gefördert und abluftseitig ausgeschieden. So können Flüssigkeiten von mehreren Litern pro Stunde problemlos durch die Pumpe gelangen. Die Austrittsöffnung ist so gestaltet, dass Kondensat auch bei Stillstand der Vakuumpumpe problemlos ablaufen kann. COBRA Schraubenvakuumpumpen sind, im Gegensatz zu Drehschiebervakuumpumpen, wassergekühlt. Das ausgefeilte Kühlprinzip bewirkt eine sehr homogene und stabile Temperatur über den kompletten Pumpenkörper. Mittels eines Thermostatventils kann die Kühlmittelmenge reguliert und somit eine für den Prozess optimale Temperierung der Vakuumpumpe ermöglicht beziehungsweise unnötige Wasserkosten vermieden werden. Für Installationen, bei denen bauseits kein Kühlmittel zu Verfügung steht, sind alternativ auch Vakuumpumpen mit geschlossenem Kühlsystem (Wärmetauscher) lieferbar.

Die Vakuumpumpen können sowohl beim Reinigen mit wässrigen Lösungen, als auch bei Reinigungsanlagen mit Lösemitteln hervorragend eingesetzt werden. Beim Reinigen mit wässrigen Lösungen wird die Arbeitskammer mit den zu reinigenden Teilen auf einen Druck von um die 100 mbar evakuiert. Danach wird über eine Flutpumpe das Reinigungsmedium in die Arbeitskammer gepumpt. Der Unterdruck in der Kammer bewirkt das Eindringen der Reinigungslösung in kleinste Hohlräume und verhindert etwa, dass Sacklochbohrungen wegen Lufteinschlüssen nicht gefüllt werden. Der anschließende Reinigungsprozess kann sich sehr vielseitig darstellen. Meist handelt es sich um eine Kombination aus Tauch- und Spritzreinigung, teilweise unterstützt durch eine Ultraschallreinigung. Danach erfolgen meist ein oder mehrere Spülgänge. Nach dem Abpumpen der Reinigungslösung erfolgt die eigentliche Vakuumtrocknung. Dazu wird der Kammerdruck von der Vakuumpumpe weiter abgesenkt. Die dabei entstehenden Dämpfe werden von der Vakuumpumpe abgesaugt und in eine Abluftleitung gefördert.

Bei Reinigungsanlagen mit Lösemitteln läuft der Reinigungsprozess prinzipiell ähnlich ab. Hier werden jedoch meist zusätzliche Aufgaben an die Vakuumpumpe gestellt. Zum einen gilt es die Anforderungen an den Explosionsschutz zu erfüllen, wozu es zwei unterschiedliche Ansätze gibt. Entweder wird eine Vakuumpumpe in ATEX-konformer Ausführung eingesetzt oder die Reinigungsanlage wird bei einem permanenten Systemdruck von kleiner 100 mbar betrieben, was den Explosionsschutz überflüssig macht. Die Erzeugung dieses Systemdrucks kann durch die gleiche Vakuumpumpe erfolgen, teilweise wird eine zweite, kleinere Vakuumpumpe dafür eingesetzt.

Zum anderen werden die beim Trocknungsprozess verdampften Lösemittel wieder zurück gewonnen. Dies erfolgt mittels einer Vakuumdestille, in der die Lösemittel wieder aus dem verunreinigten Medium ausdestilliert werden. Das Lösemitteldestillat wird über Vorratsbehälter wieder dem Reinigungsprozess zugeführt während das Öl-/Schmutzkonzentrat in Fässern aufgefangen wird.

www.buschvacuum.com

Aktuelle Onlineartikel

-

19. 02. 2026 Biobasierte Fasern mit gutem Flammschutz

-

19. 02. 2026 Beton als CO₂-Senke

-

18. 02. 2026 Biobasierter Hochleistungskunststoff für die Elektroindustrie

-

18. 02. 2026 Laufzeitrekord und erste Stromerzeugung mit kompressorloser Wasserstoffgasturbine

-

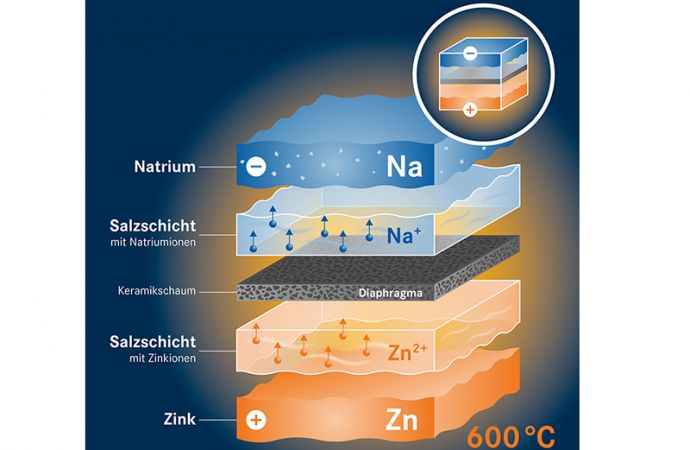

17. 02. 2026 Blick durch die Röntgenbrille –Alterungsprozesse in Natrium-Zink-Salzschmelzbatterien entschlüsselt

-

28. 01. 2026 Wolfram: Dual-Use als Waffe im Rohstoffkrieg