Wie die etwa 90 Fachvorträge auf den ZVO-Oberflächentagen erkennen lassen, stehen Aktivitäten zur Einsparung von Energie, sowohl aus Kostengründen als auch zur Erfüllung von Gesetzesvorgaben, an vorderster Stelle der Aufgabenliste von Unternehmen. Seitens der Forschung und Entwicklung findet die Nutzung von digitalen Errungenschaften – allgemein mit dem gängigen Schlagwort der künstlichen Intelligenz geführt – in der Oberflächentechnik in unterschiedlichen Richtungen Anwendung. Dazu zählt unter anderem auch die in diesem Jahr mit dem DGO-Nachwuchsförderpreis ausgezeichnete Arbeit zur Überwachung und effizienteren Gestaltung von Beizprozessen. Darüber hinaus befasst sich der wissenschaftliche Nachwuchs intensiv mit der Entwicklung von neuen Hochleistungsschichten oder der Aufklärung von grundlegenden Prozessen der verschiedenen Arten der Schichtabscheidung. Auch neue Ansätze zur Reduzierung der Abwasser- und Abfallmengen, die zudem leicht Eingang in die industrielle Praxis finden können, werden verfolgt. So verbessert sich die Kenntnis sowohl auf dem Gebiet der chemischen und elektrochemischen Abscheidung als auch der schmelzmetallurgischen Schichtbildung Schritt für Schritt.

(Bilder: ZVO / S. Hobbiesiefken)

Fortsetzung aus WOMag 11/2025

Nachhaltigkeits-Performance: Carbon Footprint, Energie- und Materialeffizienz

Energieeffiziente Galvanik – datengetriebene Energiesystemplanung

Der effiziente Einsatz von Energie und Ressourcen ist nach Aussage von Dr.-Ing. Stefan Kölle, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, angesichts der stark steigenden Energie- und Rohstoffpreise vor allem im internationalen Wettbewerb zunehmend von Bedeutung. Dies trifft die Galvanotechnikbranche besonders, da die Kosten für Energie und Materialien einen erheblichen Teil der Produktionskosten ausmachen. Deshalb kann für Unternehmen ein effizienter Umgang mit Energie und Ressourcen zu einer Schlüsselkompetenz werden, die sowohl ökonomische als auch ökologische Vorteile im Wettbewerb mit der Konkurrenz bietet. Der Weg zur Identifikation von Einsparungspotenzialen führt dabei zwangsläufig über eine Analyse des eigenen Energieverbrauchs. Daten zum Strom- und Wärmeverbrauch auf Unternehmensebene sind zwar häufig vorhanden, können aber in vielen Fällen nicht auf einzelne Anlagen oder Prozessschritte heruntergebrochen werden, wie zum Beispiel beim Wärmeverbrauch, der aufgrund fehlender Sensorik nur als Gesamtverbrauch vorliegt.

In einem vom Ministerium für Wirtschaft, Arbeit und Tourismus des Landes Baden-Württemberg geförderten Forschungsprojekt wurden auf Grundlage dieser für die Galvanotechnik typischen Ausgangssituation die Energieverbrauchsdaten eines Lohnbeschichtungsbetriebs mit Hilfe von modernen Datenanalysewerkzeugen ausgewertet und aufbereitet. Im zweiten Schritt wurden die aufbereiteten Daten dazu verwendet, ein Modell des vorhandenen Energiesystems aufzubauen. Dieses wurde mit alternativen, effizienteren Energieerzeugungstechnologien verglichen, um ein optimales Energieversorgungssystem für das Unternehmen in der Zukunft zu identifizieren. Der Vortragende stellte dazu die Methodik zur Ermittlung der Daten, die Vorgehensweise bei der Datenauswertung und den Aufbau des Energiekonzepts einschließlich ökonomischem und ökologischem Vergleich vor.

Absaugung von Galvanikanlagen: Mitarbeiterschutz und Senkung der Folgekosten

Die Belüftung von Galvanikanlagen beeinflusst Mitarbeitersicherheit, Prozessqualität und die Energieeffizienz. Eine unzureichende Absaugung kann zu MAK-Wert-Überschreitungen führen, während überdimensionierte Volumenströme hohe Energieverluste in Verbindung mit der Erwärmung der nachströmenden Frischluft verursachen. Manuel Langstroff, Hürner Luft- und Umwelttechnik, und Michael Dallmayer, Dallmayer Galvano-Consulting, stellten eine bedarfsgerechte Regelung der Absaugvolumenströme vor, die eine optimale Balance zwischen Schutz und Ressourcenschonung ermöglicht. Darüber hinaus wurden die Wärmeströme innerhalb einer Galvanik beleuchtet und Einsparpotenziale durch die Nutzung von Abwärme in der abgesaugten Luft aufgezeigt.

Den Ausführungen zufolge sind die aktuellen Normen DIN 16798 und DIN 17059 von ihren Aussagen her nicht kompatibel und müssen überarbeitet werden, um Emissionsschutz und minimalen Energieeinsatz zu vereinen. Durch den Einsatz von Sensorik zur Echtzeitmessung und intelligenter Steuerung lassen sich Volumenströme anpassen. Simulationen zeigen Einsparpotenziale und die Einhaltung der MAK-Werte. Die Bereitstellung der Abwärme mittels korrosionsbeständiger Wärmerückgewinnungssysteme ermöglicht die Einsparung von Primärenergieträgern sowie eine Senkung der Betriebskosten bei interessanten Amortisationszeiten. Eine moderne Absaugtechnik verbessert die Sicherheit und bietet wirtschaftliche wie ökologische Vorteile.

Product-Carbon-Footprint-Berechnung in der Oberflächentechnik

Nachhaltige Unternehmensstrategien, regulatorische Anforderungen und kundenseitige Anfragen erfordern die Erstellung von CO2-Bilanzen. Dafür werden Kenngrößen wie der produktbezogene CO2-Fußabdruck (PCF) ermittelt; im Falle des PCF handelt es sich um die Summe aller Treibhausgasemissionen bei der Herstellung eines Produkts (Bezugsgröße: 1 Stück/Funktionseinheit). Die entsprechende ISO-konforme Berechnung des CO2-Fußabdrucks stellt für mittelständische Unternehmen häufig eine große Hürde dar. Abhilfe bietet das Unternehmen von Tobias Hain, die FRED GmbH, die sich seit 2022 mit diesem Thema befasst und inzwischen auch nach DIN ISO EN 14067 und DIN ISO EN 14064-1 validiert ist.

In Kooperation mit FRED – Carbon Footprint Calculator hat der ZVO ein spezifisches Modul für die Oberflächentechnik entwickelt, das es ermöglicht, schnell und einfach produkt- und unternehmensbezogene CO2-Fußabdrücke (PCF, CCF) zu berechnen, die Ergebnisse zu analysieren und auf dieser Basis Optimierungsideen zu simulieren.

Beispielwerte des CO2-Fußabdrucks für das Phosphatieren von Teilen (Bild: T. Hain)

Anhand eines konkreten Beispiels aus der Oberflächentechnik demonstrierte Hain die Berechnung eines Product Carbon Footprint und zeigte Optimierungsmöglichkeiten auf. Hierfür wurden prozessspezifische Daten für die unterschiedlichen Einzelprozesse wie Beizen oder Beschichten mit realistischen Werten aus der Praxis belegt; Flächen, Massen und Stückzahlen aus realen Betrieben wurden erfasst, gängige Chemikalien und Energieträger herangezogen und realistische Chargengrößen zugrunde gelegt. Daraus lassen sich dann auch Simulationen bezüglich Änderungen, beispielsweise der Temperatur von Medien oder der Änderung der Verfahrenschemie, simulieren und damit Verbesserungsmöglichkeiten abschätzen. Schließlich wurden die heute üblichen Transporte zwischen Kunden und Beschichter berücksichtigt, wobei für Simulationen eine Strecke von 150 Kilometer angenommen wurde.

Ergebnisse mit klimaschonender und zukunftssicherer Trocknungstechnologie

In allen Bereichen der Industrie werden derzeit leistungsstarke und energieeffiziente Technologien benötigt. Auch der vermeintlich kleine Prozessabschnitt der Trocknung spielt hier eine wichtige Rolle, denn die damit verbundenen Produktionsprozesse sind sehr energieintensiv, wie Reinhold Specht von der Harter GmbH einleitend betonte. Eine kritische Auseinandersetzung mit herkömmlichen und alternativen Verfahren lohnt sich. Nach wie vor werden häufig Entfeuchtungstechniken eingesetzt, die einen hohen Energie- und CO2-Verbrauch aufweisen und ein hohes Maß an Abluft erzeugen.

In eine Reinigungsanlage integrierte Kondensationstrocknung mit Arbeitstemperaturen unter 45 °C (Bild: R. Specht)

Ein seit über 30 Jahren bewährtes und ständig weiter optimiertes Verfahren ist die Kondensationstrocknung mit Wärmepumpe. Mit dieser Art der Trocknung wird einerseits Wärme zurückgewonnen und andererseits die Prozessluft in einem lufttechnisch geschlossenen Kreislauf gefahren; es wird damit abluftfrei gearbeitet.

Das System zum Einsatz der Kondensationstrocknung besteht aus zwei separaten Komponenten: dem Entfeuchtungsmodul mit Wärmepumpe und der Trocknungskammer. Die Trocknungskammer wird entsprechend der örtlichen Gegebenheiten der Produkte und der bestehenden Verfahrenstechnik gestaltet. Dies betrifft vor allem die Art der Luftführung in der Trocknungskammer, um eine hohe Trocknungsqualität bei möglichst kurzen Prozesszeiten zu erzielen. Eingesetzt werden kann die Technologie für gängige Teile auf Beschichtungsgestellen mit gut zugänglichen Oberflächen ebenso wie für kompakte Schüttgutmengen oder Rohrleitungen. Die Trocknungstemperaturen liegen üblicherweise zwischen 40 °C und 75 °C und damit deutlich unter denen der klassischen Heißlufttrocknung.

Neben der klassischen Galvanotechnik findet die Kondensationstrocknung inzwischen auch in anderen Bereichen der Oberflächentechnik wie dem Schleifen und Polieren von Teilen, der Reinigung von Teilen als Zwischenschritt in mechanischen Fertigungen oder in der Beschichtung mit Lacken Einzug. Zudem ist vor allem auch in der Abwasserbehandlung die Trocknung von Schlämmen ein wichtiges Einsatzgebiet, mit dem sich sowohl Energie als auch Kosten für die Abfallbeseitigung einsparen lassen. Aufgrund der guten Eigenschaften wird diese Trocknungstechnik durch staatliche Fördergelder unterstützt.

Energieträgerkopplung und flexible Hybridisierung der Prozesswärme

Die Balance zwischen Volatilität und Flexibilität ist die Herausforderung im Strommarktdesign. Gelingt die Balance nicht, werden die Stromerzeugungskosten in Deutschland auf einem Niveau bleiben, mit dem die Industrie – auch die Oberflächentechnikbranche – nicht wettbewerbsfähig ist. Bisherige Ansätze wie das Speichern von Stromüberschüssen in Batterien oder das forcierte Anpassen der Produktion an die Stromerzeugung sind nach Aussage von Robert Mill, ZINQ, unwirtschaftlich. In seinen Ausführungen zeigte er, dass Energieträgerkopplung in der Oberflächentechnik durch ein Smart-Power-to-Heat (SP2H)-Konzept zur Nutzung von grünem Überschussstrom in der industriellen Prozesswärme das größte Potenzial hat, als Entlastungsanlagen nach EnWG den Strommarkt zu stabilisieren. Durch Energieträgerkopplung werden die nötigen Flexibilitätspotenziale erschlossen und erhebliche CO2-Einsparungen mit wirtschaftlichen Vorteilen verbunden. Der Fokus liegt auf dem Vergleich zwischen rein elektrischen Lösungen und bivalent-hybriden Systemen (Strom, Erdgas, Wasserstoff).

Die Analyse im Rahmen einer durch die DBU geförderten Studie zeigt, dass monovalente Elektrifizierungskonzepte aufgrund ihrer Volatilität Nachteile wie höhere Kosten und Prozessinstabilität aufweisen, während die Hybridisierung stabile Produktionsprozesse und eine flexible Nutzung von Überschussstrom gewährleistet. Anhand eines realen Anwendungsbeispiels wurden Potenziale zur Kostensenkung und CO2-Reduktion aufgezeigt. Ergänzend gab Mill praxisorientierte Handlungsempfehlungen für die Implementierung hybrider Systeme und beleuchtet regulatorische Aspekte wie Netzentgeltbefreiung von Entlastungsanlagen und das EEG.

Metallreinigung: Effizienz und Nachhaltigkeit im Fokus

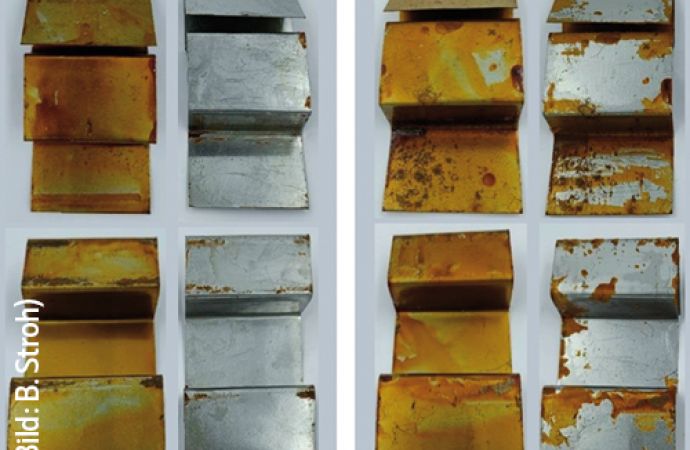

In der Wertschöpfungskette stellt die Bauteilreinigung, mit der sich Björn Stroh, mks Atotech, befasst, den entscheidenden ersten Schritt für alle Beschichtungsanwendungen dar und sorgt für eine optimale Vorbereitung des Metallsubstrats. Globale Standards für Oberflächenbehandlung und Beschichtungen stellen hohe Anforderungen an Reinigungsprozesse, um eine hervorragende Haftung, Beschichtungsqualität und Korrosionsbeständigkeit der abgeschiedenen Schichten zu gewährleisten. Konventionelle alkalische Reiniger können diese Anforderungen zwar erfüllen, sind jedoch häufig durch hohe Betriebstemperaturen, eine im Laufe der Zeit stark nachlassende Leistung und Umweltbelastung durch regulierte Substanzen limitiert.

Vergleich der Reinigungsleistungen des neuen Reinigungssystems (links) gegenüber einem konventionellen Reiniger bei 15 Minuten Reinigungsdauer (Bild: B. Stroh)

Björn Stroh stellte einen neu entwickelten Reinigungsprozess vor, der eine nachhaltigere und leistungsfähigere Lösung bietet. Er arbeitet effizient bei niedrigen Temperaturen, bietet eine hervorragende Reinigungsleistung und ist frei von bedenklichen Chemikalien. Durch den modularen Aufbau kann das System individuell an die spezifischen Anforderungen des Anwendungsfalls angepasst werden und ist so für den Einsatz in einem weiten Anwendungsbereich geeignet.

Durchgeführte Untersuchungen mit praxisrelevanten Verschmutzungen zeigen, dass der neue Reinigungsprozess bei einer um 15 °C niedrigeren Temperatur (35 °C) innerhalb von 15 Minuten eine vollständige Abreinigung erzielt, während ein konventioneller Prozess dies nicht gewährleistet. Bessere Ergebnisse werden zudem bei der Aufnahme von Umform- und Schneidöl erreicht. Schließlich ist es durch die Zugabe von Additiven möglich, die Reinigungsleistung über den gesamten Nutzungszeitraum konstant zu halten, wodurch die Standzeit des Systems deutlich verlängert wird. Der neue Prozess ermöglicht Stroh zufolge erhebliche Energieeinsparungen sowie eine signifikante Reduktion des CO2-Fußabdrucks bei exzellenter Reinigungsleistung und längerer Lebensdauer im Vergleich zu herkömmlichen Reinigern.

Digitale Zwillinge und KPIs für nachhaltige Beschichtungstechnologien

Um die Klimaneutralität in der EU bis 2050 gemäß European Green Deal zu erreichen, müssen laut Dr. Matthias Harsch, LCS Life Cycle Simulation, alle Umweltauswirkungen mit dem Ziel von Nullemissionen über den gesamten Lebenszyklus hinweg berücksichtigt werden. Beschichtungsprozesse, wie beispielsweise das Lackieren von Bauteilen, sind als Querschnittstechnologie die mit am energie- und emissionsintensivsten Technologien in der Lieferkette von Produkten im Bereich von Automobil und Maschinenbau.

Beispiel einer Konzeptanalyse eines gesamten Beschichtungsprozesses von Landmaschinen mit der Definition der Systemgrenzen und Technologiekonzepten (Bild: Dr. Harsch)

Digitale Zwillinge beinhalten detaillierte physikalische Energie-, Material- und Lebenszyklusmodelle von Lackieranlagen zur Bewertung aller Arten von Prozessen, zum Beispiel Applikation, Aushärtung etc., sowie Materialien (wasser-, lösemittelbasierte, Pulverlacke). Darüber hinaus erfordert die Bewertung von Prozessen eine detaillierte Betrachtung der betriebswirtschaftlichen Leistungskennzahlen (KPI) der wichtigen, aber energieintensiven Beschichtungsverfahren.

An zwei Praxisbeispiele aus der Automobil- und Kunststoffbeschichtung demonstrierte der Vortragende die Anwendung von digitalen Zwillingen über den gesamten Lebenszyklus von Technologien hinweg. Im Mittelpunkt stehen dabei der Einsatz in Entwicklungsprozessen, Hot-Spot-Analysen und die Bewertung von Potenzialen anhand der Parameter Carbon Footprint, VOC-Bilanz und Primärenergiebedarf. Mit Hilfe der digitalen Zwillinge können die Themen Klimaneutralität und Nullemissionen systematisch und methodisch angegangen werden. Auf Basis der Ausgangssituation kann eine Roadmap erarbeitet und im Anschluss in den Modellen dargestellt werden, um die technologischen Stellschrauben für eine schrittweise Erreichung der Ziele bis 2050 zu haben.

Nachhaltige SLCR-Laserreinigung von Massenschüttgut

Umweltfreundlicher, effizienter und kostengünstiger werden – das war der Ansatz der Unternehmen Dörken Coatings (Hersteller für Hochleistungskorrosionsschutz und hochwertige Beschichtungen) und SLCR Lasertechnik GmbH (Sondermaschinenbauer im Bereich Lasertechnik für die Oberflächenbearbeitung), als sie 2020 die Idee hatten, einen völlig neuen, laserbasierten Prozess für eine optimale Haftung von Beschichtung auf Massenschüttgut zu entwickeln. Wie die beteiligten Fachleute der SLCR Lasertechnik GmbH, Olav G. Schulz, Ch. Rabe und M. Umbreit, betonten, waren langjährige Entwicklungen, zahlreiche Tests und Versuche erforderlich, um einen stabilen Prozess zu erreichen sowie seine Eignung und die Materialverträglichkeit nachzuweisen. Inzwischen ist das System marktreif und zum Patent angemeldet. Die ersten Anlagen werden bereits erfolgreich bei Dörken getestet.

Verunreinigungen, wie zum Beispiel Öle, Fette, Zunder oder Verzunderungsrückstände aber auch Flugrost werden von Massenschüttgütern wie Schrauben, Muttern oder Klipsen durch die umweltfreundliche, energieeffiziente Laserbearbeitung im Schüttgutverfahren entfernt. Mit dieser Technologie steht jetzt eine vollständig neue Alternative zur Oberflächenvorbereitung für Beschichtungen mit Zink-Lamelle im Dip-Spin-Verfahren oder für die galvanische Beschichtung zur Verfügung. Dadurch kann der Einsatz der bis heute genutzten chemischen Reinigungsprozesse in Kombination mit mechanischem Strahlen vielfach komplett ersetzt werden.

Die von SLCR entwickelte laserbasierte Vorbereitung von Massenschüttgut zur nachfolgenden Beschichtung hat zahlreiche Vorteile. Im Unterschied zur üblichen Vorbehandlung besteht sie aus nur einem einzigen Schritt. Dadurch werden nach Aussage der Entwickler Prozesszeit und Energie eingespart sowie der Verbrauch von Chemikalien und Strahlmitteln reduziert. Insgesamt trägt der neue Prozess nachweislich erheblich zur Verringerung des CO2-Fußabdrucks bei der Herstellung von Schüttgutartikeln bei. Das derzeitige Augenmerk richtet sich auf die vielfältigen Möglichkeiten des neuen Ansatzes der SLCR-

Laserreinigung von Massenschüttgut.

Ergebnisse aus der Forschung – Junge Kollegen berichten

Wasserstoff-Permeationseigenschaften von anodisch erzeugten Aluminiumoxidschichten

Für den technologischen Wandel im Mobilitäts- und Energiesektor hin zu klimaneutraleren Wasserstofftechnologien müssen neue Materialien verwendet werden, die im Kontakt zu Wasserstoff keine Wasserstoffversprödung aufweisen, wie es bei hochfesten Stählen der Fall ist. Eine vielversprechende Möglichkeit ist die Verwendung von Aluminiumlegierungen, mit deren Eigenschaften im Hinblick auf die Durchlässigkeit von Wasserstoff sich Lea Breu von Robert Bosch Manufacturing Solutions befasst. Diese haben den Vorteil, weniger anfällig für Wasserstoffversprödung zu sein. Zudem kann Gewicht eingespart werden. Zur Verstärkung der Korrosionsbeständigkeit werden Aluminiumbauteile anodisiert. Daher ist es von Interesse, die Anodisierschicht auch auf ihre Eignung als Wasserstoff-Barriereschicht hin zu untersuchen.

Lea Breu zeigte die Einflüsse verschiedener Anodisierparameter auf die Wasserstoffpermeation auf. Von besonderem Interesse ist hierbei die Abhängigkeit der Wasserstoffpermeation von der Schichtwachstumsgeschwindigkeit, da diese unmittelbar mit den Herstellungskosten korreliert. Die Mikrostrukturen der Schicht wurden mittels REM-Aufnahmen untersucht. Daraus wurden die Zusammenhänge zwischen Wasserstoffpermeation und Mikrostruktur abgeleitet.

Lithiumionenbatterien mit hoher Energiedichte

Insbesondere für mobile Anwendungen, bei denen die Energiedichte des Speichermediums von hoher Relevanz ist, stehen Batterietechnologien im Vordergrund. Die derzeit vielversprechendste kommerziell verfügbare Sekundärbatterie ist die Lithiumionenbatterie, da sie eine lange Lebensdauer bei hoher Energiedichte aufweist und dadurch vielseitig einsetzbar ist. Die bereits kommerzialisierte Technologie ist nach wie vor Gegenstand von vielen Forschungsarbeiten, die sich überwiegend der Erhöhung der Energiedichte und der Sicherheit der Batterien widmen. Mit diesem Thema setzt sich auch Anna Lena Woeste, Technische Universität Ilmenau, auseinander.

Die nutzbare Energiedichte der Lithiumionenbatterie wird neben den verwendeten Materialien durch irreversible Reaktionen begrenzt. Dies ist darauf zurückzuführen, dass sich primär im ersten Formierungszyklus der Batterie eine Feststoff-Elektrolyt-Grenzphase (SEI) bildet, die irreversibel Lithium verbraucht und somit das aktive Lithiumreservoir der Batterie verringert. Dies führt dazu, dass die Elektrodenmaterialien im Gebrauch der Batterie nicht mehr optimal ausgenutzt werden können, die nutzbare Kapazität also geringer ist. Dieser Verlust tritt prozessbedingt bei jedem Anodenmaterial auf, und ist besonders bei Elektrodenmaterialien wie Silizium sehr groß, das ein aussichtsreicher Kandidat für Lithiumionenbatterien mit hoher Energiedichte ist.

Um diesen Verlust auszugleichen, gibt es verschiedene chemische, elektrochemische und mechanische Prälithiierungsstrategien, bei denen der Batterie zusätzliches Lithium zugefügt wird, das den anfänglichen Verlust ausgleicht und zu einer höheren nutzbaren Batteriekapazität führt. Anna Lena Woeste gab in ihrem Vortrag einen Überblick über die verschiedenen Ansätze der Prälithiierung und verdeutlichte anhand von Versuchsergebnissen zur elektrochemischen Prälithiierung die Vor- und Nachteile dieser Verfahren.

Verbesserung der Gesamtleistung von eisenbasierten Redox-Fluss-Batterien

Das Erreichen der Energiewende in Deutschland erfordert vor allem den Ausbau von Speicherkapazitäten, um beispielsweise saisonale Fluktuationen im Netz auszugleichen und Puffer zu schaffen, wie Marius Engler, Technische Universität Ilmenau, einleitend betonte. Redox-Fluss-Batterien (RFB) sind eine prädestinierte Technologie auf Netzebene, die in den 1970er Jahren mit der Forschung an vanadiumbasierten RFB durch die NASA an Popularität erlangten, allerdings bisher keine Marktdurchdringung erreichten.

Thomas Engler beschäftigt sich mit eisenbasierten Redox-Fluss-Zellen (AIRFB), die gegenüber den herkömmlichen Batterien die Vorteile der guten und kosteneffektiven Skalierbarkeit besitzen. Das Besondere an dieser Batterietechnologie ist, dass innerhalb der Zelle im Ladezyklus elementares Eisen abgeschieden und im Entladevorgang aufgelöst wird. Der Einfluss der Zellchemie und Strömungsmechanik auf die Langzeitstabilität und Leistungsfähigkeit von Eisen-Redox-Fluss-Batterien ist hier zu adressieren. Damit erreichen AIRFB sowohl eine langfristige Energiespeicherung als auch Nachhaltigkeit durch leicht verfügbare Materialien und eine hohe Energieeffizienz.

Das AIRFB-System wurde dahingehend auf sulfat- und chloridbasierten Elektrolyten sowie deren Mischungen hin geprüft. Abscheide- und Auflöseverhalten der Eisenschichten sowie der Einfluss verschiedener Abscheideparameter auf die Effizienzen wurden untersucht. Die Zusammensetzungen von Anolyt und Katholyt bestimmen maßgeblich die Performance der Gesamtbatterie und erfordern die Zugabe von weiteren Additiven. Dafür wurde unter anderem eine simultane Messung von Cyclovoltammerie und In-situ-Mikrogravimetrie verwendet. Die Ergebnisse zeigen die Potenziale einer wirtschaftlichen und umweltfreundlichen Speichertechnologie für die Zukunft.

Korrosion von Chrom-Nickel-Schichten aus Chrom(III)systemen

Einleitend erläuterte Jonas Rehbein, Technische Universität Ilmenau, den Vorgang der Korrosion in Form der Zerstörung von Werkstoffen, die bei Metallen durch die Auflösung des Metalls unter Einwirkung von wässrigen Medien mit Oxidationsmitteln gekennzeichnet ist. Metallische Teile können als Schutz gegen Korrosion zum Beispiel mit einer Kombinationsschicht aus Nickel und Chrom beschichtet werden. Hierbei übernimmt Chrom unter anderem die Funktion einer passiv wirkenden und selbstheilenden Decklage, die den Zugang von Sauerstoff an das oxidierbare Metall verhindert. Nickel wirkt als Metall mit geringer Neigung zu Korrosion und gleichzeitig als dekoratives Element.

Aufgrund der REACh-Verordnung wird in zunehmendem Maße dekoratives Chrom aus Chrom(III)verfahren abgeschieden. Hierfür ist es interessant zu wissen, wie sich die Korrosionsbeständigkeit dieser Kombination im Vergleich zu Chrom aus Chrom(VI)systemen ändert. Dabei kommen die klassischen und elektrochemischen Prüfverfahren zum Einsatz. Mit den elektrochemischen Verfahren ist es zudem möglich, den gesamten Ablauf der Korrosion über alle Stufen zu betrachten. Im klassischen Salzsprühtest ergeben sich dagegen nur Momentaufnahmen.

Korrosionsangriff, bestimmt im neutralen Salzsprühtest, in Abhängigkeit der Menge an Nickel- und Eisenverunreinigungen im Elektrolyten und der Abscheidedauer (Bild: J. Rehbein)

Abscheideraten für Chrom in Abhängigkeit von Nickel- und Eisenverunreinigungen im Elektrolyten, gemessen mittels STEP-Test und RFA (Bild: J. Rehbein)

Unter anderem wurde mit Elektrolyten zur Chromabscheidungen mit unterschiedlichen Anteilen an Eisenverunreinigungen gearbeitet. Hierbei zeigte sich im Salzsprühnebeltest eine Zunahme des Korrosionsangriffs mit steigendem Anteil an Eisenverunreinigungen im Chromelektrolyten. Die elektrochemischen Messungen ließen lediglich für die Eisenverunreinigungen eine Tendenz ähnlich dem NSS-Test erkennen. Ähnliche Ergebnisse ergaben sich aus den EIS-Messungen.

Eine weitere Methode war die Bestimmung der Deckfähigkeit, die mit steigenden Nickelverunreinigungen zunahm. Ein interessanter Zusammenhang betrifft die Abscheiderate aus den Chrom(III)elektrolyten: Diese steigen mit zunehmendem Anteil an Verunreinigungen.

Abscheidung von Chromschichten mit Borcarbid-Partikeln

Mahmoud Mohamed Reda Elsayed Elkady, von der Hochschule Aalen, stellte ihre Arbeiten zur Herstellung und Charakterisierung von Chromschichten mit harten mikroskopischen Partikeln und deren mikrostrukturellem Verhalten vor. Verbundschichten mit Chrommatrix und eingebetteten Borcarbid-

Submikropartikeln wurden auf Edelstahl 304-Substraten abgeschieden, wobei Nickel als Zwischenschicht (d < 100 nm) verwendet wurde. Mit dem Elektrolyten auf Basis von Chrom(III)verbindungen wurden Schichten mit einer Dicke von etwa 12 µm hergestellt. Borcarbid-Submikropartikel mit d50 = 300 nm wurden zur Erhöhung der Härte eingesetzt, wobei diese neben B4C Spuren von B13C2 bei einer Dichte von 2,4428 g/cm3 enthielten. Die Partikel wurden dem Elektrolyten in Mengen von 0 g/L, 0,5 g/L, 1 g/L, 5 g/L, 10 g/L und 25 g/L zugegeben. Die abgeschiedenen Schichten wiesen Rauheiten zwischen Rz = 1,04 µm und Rz = 1,44 µm auf.

Eine Erhöhung der Elektrolytkonzentration von Borcarbid führt zu einer verringerten Rissdichte und Dicke der abgeschiedenen Schichten führt. Die REM-Analyse deutete auf eine starke Einbettung der Borcarbidpartikel in der Chrommatrix und eine gleichmäßige Verteilung hin. Die Analyse mit optischer Mikroskopie nach Pin-on-Disk-Untersuchungen zeigte, dass die Schichtoberflächen keiner Zerstörung unterliegen. Zusammenfassend scheint die Koabscheidung von Borcarbid ein vielversprechender Ansatz zu sein, um die tribologische Eigenschaften der Chromschichten aus Chrom(III)elektrolyten zu verbessern.

Abscheidung von dicken Fe-Cr-Ni-SiC-Dispersionsschichten

Nisha Poonia, Technische Universität Chemnitz, befasst sich mit der Entwicklung von galvanisch abgeschiedenen Fe-Cr-Ni- und Fe-Cr-Ni-SiC-Dispersionschichtungen als kostengünstige Alternative zu hochlegierten Stählen (z. B. 1.4301 (X5CrNi18-10)). Diese finden häufig Anwendung, wenn hohe eine Korrosions- und Abriebfestigkeit gefordert ist. Zu diesem Zweck werden mit Elektrolyten auf Basis von Chrom(III)verbindungen und als Substrate niedrig legierte Stähle mit rissfreien metallischen Fe-Cr-Ni-Legierungsschichten beschichtet, was die mechanischen Eigenschaften bei geringen Kosten verbessert.

Der Einfluss der Elektrolytzusammensetzung, der Abscheidungsparameter und der zugesetzten Partikel, insbesondere Siliziumcarbid (SiC), auf die Beschichtungszusammensetzung, Mikrostruktur und tribologischen Eigenschaften wurde systematisch untersucht. Verschiedene Abscheidungstechniken, einschließlich Gleichstrom (DC) und stufenförmiger Gleichstrom (SDC), wurden verwendet, um Beschichtungen mit Dicken von 70 µm bis 90 µm herzustellen. Die Ergebnisse zeigen, dass SiC-Partikel die mechanischen Eigenschaften der Beschichtungen erheblich verbessern, indem sie die Härte erhöhen, den Reibungskoeffizienten senken und dabei herkömmlichen 1.4404 (316L) Edelstahl übertreffen. Darüber hinaus trägt die Einbindung von SiC-Partikeln zur Reduzierung von Rissen in dickeren Beschichtungen (> 50 μm) bei.

Eine mechanistische Analyse des Galvanikprozesses ließ den Einfluss von pH-Änderungen an der Substratoberfläche erkennen, was Einblicke in das Beschichtungsverhalten liefert und zur Entwicklung dicker, rissarmer Fe-Cr-Ni-SiC-Legierungsbeschichtungen mit erhöhter Verschleißfestigkeit beitrug. Die Ergebnisse weisen auf die praktische Eignung dieser Beschichtungen als wettbewerbsfähige Alternative zu herkömmlichen hochlegierten Stählen für anspruchsvolle industrielle Anwendungen hin.

Nickel-Wolfram als möglicher Hartchromersatz

Nach wie vor stehen kaum Verfahren zur Erzeugung von Hartchromschichten ohne Verwendung der klassischen Elektrolyte auf Chrom(VI)basis zur Verfügung. Alternativen sollten in der Lage sein, glänzende Schichten mit hohen Härten (600 bis 1200 HV) sowie guten Verschleiß- und Korrosionseigenschaften zu erzeugen, die aufgrund dieser Eigenschaften für den Maschinen-, Anlagen- und Automobilbau interessante Oberflächen bieten. Scott Dombrowe, Hochschule Mittweida, arbeitet an der Entwicklung von alternativen Verfahren zur Substitution von Hartchromschichten.

Ein Ansatz verfolgt die galvanische Abscheidung von Nickel-Wolfram-Legierungsschichten. Bisherige Forschungsergebnisse zeigten rissfreie Schichten bis 30 µm mit Härten von 730 HV0,01. Mithilfe einer anschließenden Wärmebehandlung kann die Schichthärte bis 1200 HV0,01 gesteigert werden und liegt somit im Bereich von Hartchromschichten. Die Parametereinflüsse auf die Abscheidung von Nickel-Wolfram-Legierungsschichten wurden untersucht und die abgeschiedenen Schichten charakterisiert. Im Fokus stand dabei die Wolframeinbauraute in die Legierungsschicht und die thermische Nachbehandlung zur Härtesteigerung der Schichten. Weiterführende Untersuchungen zum Korrosions- und Verschleißverhalten der erzeugten Nickel-Wolfram-Schichten wurden durch das IKS durchgeführt.

Moderne Kunststoffgalvanik

In einem Überblick ging Simon Kertzsch auf die Herausforderungen und Möglichkeiten in der modernen Kunststoffgalvanik ein. Grundsätzlich sind für die Metallisierung von Kunststoff auch Gasphasenverfahren verwendbar, bei denen verdampftes Metall im Vakuum auf einer Kunststoffoberfläche abgeschieden wird; dabei können Verfahren wie PVD, CVD, PLD oder ALD genutzt werden. Eine weitere Möglichkeit ist das thermische Spritzen, mit dem sich unterschiedliche Zusammensetzungen mit hohen Auftragsraten als Schicht abscheiden lassen. Beim Auftragen auf Kunststoff ist die Begrenzung der Temperatur der Substratoberfläche wichtig.

Während mit den genannten Verfahren auf eine unbehandelte Oberfläche aufgetragen wird, muss beim galvanischen Verfahren die Oberfläche im Mikrobereich aufgeraut werden. Die Beschichtung ist eine Kombination aus chemischem und galvanischem Abscheideverfahren. Die Dicken der Schichten liegen im Bereich von 20 µm bis 50 µm. Optimale Ergebnisse werden bei zweiphasigen Kunststoffen erzielt, bei der eine Phase aus der Oberfläche herausgelöst und so eine sehr gute Haftung der Metallisierung erzielt wird. Anwendung findet die entsprechende Nasschemie bei ABS, ABS-PC, PC oder PA6.6. Bei LCP und PEEK sind die physikalischen Techniken von Vorteil; bei PET wird das Lackieren bevorzugt. Darüber hinaus kann eine Metallisierung auch bei Kunststoffen mit eingelagerten leitfähigen Partikeln durchgeführt werden.

Neuere Entwicklungen rücken Verfahren in der Vordergrund, mit denen Energie und Ressourcen eingespart oder toxische Arbeitsstoffe weitgehend vermieden werden. Neu sind Grafting oder Dynamic Chemical Plating (DCP). Im Bereich der Medizintechnik kommen Kunststoffe mit Beschichtung zum Einsatz, bei denen Teilbereiche metallisiert werden und Biokompatibilität gefordert wird. Zu den neuen wichtigen Kunststoffen in vielen Branchen zählt PEEK. Dieser Kunststoff benötigt größere Anforderungen zur Erzielung einer Metallisierung. In Erprobung ist die Technik M3D, bei der unter anderem die chemische Nickelabscheidung ein wichtiges Verfahren ist.

Chrom(III)verfahren und Spülwasserrückführung

Gesina Kley-Steverding und Marc Edward-Piepenbrink, BIA Kunststoff- und Galvanotechnik, gaben in einem Gemeinschaftsvortrag Einblick in ihre Arbeiten zur Rückführung aufbereiteter Spülwässer beim Einsatz von dreiwertigen Chromelektrolyten. Insbesondere aufgrund der meist komplexen Geometrie werden merkliche Mengen an Elektrolyt aus der Abscheideposition in die nachfolgende Spülstufe ausgetragen. Die abzuführenden Spülwässer enthalten in der Regel bis zu zehn Prozent Elektrolyt aus der Abscheideposition. Bisher werden die Inhaltsstoffe chemisch ausgefällt und abgetrennt, wobei auch UV-Behandlungen zum Einsatz kommen.

Sinnvoll aus Sicht der Galvanotechnik wäre eine Rückführung der wertvollen Inhaltsstoffe in den Abscheideelektrolyt. Daraus entstand die Idee, mittels Umkehrosmose das Spülwasser aufzukonzentrieren und rückzuführen. Bei der Umkehrosmose diffundiert das Wasser aus dem Spülwasser aus und daraus folgt eine Aufkonzentration. Zur Qualifizierung des aufgebauten Umkehrosmosesystems wurde die Rückhalterate für die wichtigen Bestandteile bestimmt. Es zeigt sich, dass geladene Bestandteile besser als ungeladene Bestandteile zurückgehalten werden. Vorteilhaft wirkt sich eine höhere Durchflussrate auf die Aufkonzentrierung aus. Ein weiterer relevanter Faktor ist der Arbeitsdruck in den Arbeitsphasen der Osmose. Optimal ist die Arbeit in der Semi-Batch-Phase bis etwa 70 bar und anschließend Batch-Phase bis 110 bar. Wichtig ist es, die Konzentration an Borsäure geringer zu halten, um höhere Konzentrationen an Chrom(III) zu erreichen.

Mit der gewählten Verfahrensweise wurden bis zu 60 Prozent der Konzentration des Arbeitselektrolyten erreicht, wodurch diese Lösung bereits Abscheideeigenschaften des Originalelektrolyten besitzt – mit Abweichungen zum reinen Arbeitselektrolyt. Eine Beigabe des erreichten Konzentrats zum Elektrolyten ist damit ohne Nachteile beim Abscheideergebnis machbar. Durch diese Behandlung verringern sich die Kosten für die Abwasserbehandlung.

Elektrochemisches Monitoring des Beizvorgangs

Der Preisträger des DGO-Nachwuchsförderpreises Florian Pantleon, Technische Universität Ilmenau, stellte die gewürdigte Arbeit, das elektrochemische Monitoring des Beizvorgangs durch Digitalisierung, vor. Um den Prozess der Digitalisierung zu starten, wurden Rohdaten aufgenommen, ein Algorithmus entwickelt und das Output qualifiziert. Der Beizprozess wurde für eine nachfolgende Zink-Nickel-Schicht eingesetzt. Kritische Parameter sind die Stärke des Beizvorgangs, die Prüfung auf kritische Angriffe sowie das Vermeiden der Gefahr einer Wasserstoffversprödung. Dazu wurden Potentialmessungen an den Substraten durchgeführt. Diese Werte wurden durch Haftungstests von abgeschiedenem Zink-Nickel abgeglichen. Ein weiterer Einflussfaktor ist die Beizdauer, die aufgrund der bestimmten Haftfestigkeit sowie der bestimmten Potentialwerte gegenüber der in der Praxis üblichen Zeit reduziert werden konnte.

Einsatz der CoulCount-Methode: Eine zu hohe Korrosionsintensität weist auf einen zu geringen Inhibitorgehalt in der Beize hin (Bild: F. Pantleon)

Der Angriff der Oberfläche durch den Beizvorgang bedeutet eine lokale Auflösung, wobei Teilflächen als Anode und andere als Kathode fungieren. In der Summe bedeutet dies nach Außen eine Situation ohne Stromfluss. Mit definierten Messmethoden (CoulCount-Methode) lassen sich diese Ströme bestimmen. Bei der CoulCount-Technologie wird der durch Fluktuation zwischen lokalen Anoden und Kathoden auftretende Stromfluss bestimmt, der das Auflöseverhalten der verwendeten Stahlelektroden widerspiegelt. Aufsummiert ergibt sich dadurch bei geringem Angriff eine kleinere summierte Ladungsmenge als bei starkem Angriff. Erkennbar ist der Angriff vor allem durch das Verhältnis der entstehenden, möglichen Eisenionen (Fe2+, Fe3+). Im ungünstigen Fall führt die verstärkte Auflösung der Eisenoberflächen zu einer stärkeren Wasserstoffentwicklung – beides unerwünschte Prozesse. Die Methode erlaubt damit eine Reduzierung des Chemikalieneinsatzes und eine Beschränkung der Eisenauflösung.

Einflussgrößen bei Feuerverzinkungen

Im letzten Vortrag der Reihe der Jungen Kollegen und deren Arbeiten stellte Puya Sabeti, Zinq Technologie, Untersuchungen der Einflussgrößen von schmelzmetallurgisch aufgebrachten Zinkschichten auf das Eisen-

Zink-Phasensystem und dessen Grenzflächenkinetik vor. Feuerverzinkungen zeichnen sich insbesondere durch eine exzellente Haftung aus, da sich eine Diffusionszone zwischen Beschichtung und Grundmetall bildet. Diese Diffusionszone setzt sich aus unterschiedlichen Phasen zusammen, die sowohl unterschiedliche Kristallformen als auch unterschiedliche Zusammensetzungen besitzen.

Aufgabe des Vortragenden war es, die Zusammenhänge von verschiedenen Parametern mit den resultierenden Eigenschaften des Grundmetall-Schicht-Verbundes aufzuklären. Hierbei zeigte es sich zum Beispiel, dass ab einer bestimmten Temperatur ein beschleunigtes Wachstum einer bestimmten Phase auftritt. Ein weiterer Einfluss ergibt sich aus dem Gefügezustand des Grundwerkstoffs, beispielsweise im Zustand vergütet oder gehärtet mit geringster Reaktivität und dem weichgeglühten Zustand mit hoher Reaktionsgeschwindigkeit. Daraus wiederum resultieren unterschiedliche Dicken der Zinkbeschichtung.

Vergleich der intermetallischen Phasenbildung bei unbehandeltem (links) und gritgestrahltem (rechts) S355-Oberflächenzustand (Bild: P. Sabeti)

Ähnliche Unterschiede zeigen sich bei unterschiedlichen Korngrößen oder Kornzusammensetzungen. Erhebliche Unterschiede bei der entstehenden Zinkschicht oder Anbindung sind bei Mehrphasenstählen zu vermerken. Schließlich ergeben sich Unterschiede aufgrund der mechanischen Oberflächenbehandlung des Grundwerkstoffs. Hier sind deutlich unterschiedliche Ausführungen der Zinkphasen zu erkennen sowie sich ändernde Schichtdicken. In weiteren Untersuchungen werden Definitionen und Bewertungen der Korrosionsmechanismen in Abhängigkeit der Schichtausbildung erarbeitet, die zu einer weiteren Optimierung der guten Eigenschaften von schmelzmetallurgisch aufgebrachten Zinkschichten führen können.

Analyse von Elektrolyten und Oberflächen

Dreiwertige Verchromung – neue Methoden für einen verbesserten Qualitätsstandard

Die Entwicklung bei Umweltvorschriften und Regulierungen haben dazu geführt, dass vor allem dekorative dreiwertige Chromprozesse mit chromfreier Nachbehandlung als Alternativen zu dekorativem sechswertigem Chrom breite Akzeptanz gefunden haben, wie Michael Bendig von MacDermid Enthone in seinem Vortrag einleitend betonte. Die Farbvielfalt von dreiwertigem Chrom in Verbindung mit Perlglanz-Effekten ermöglicht Designern einen großen Spielraum für Kreativität. Unterschiedliche Anforderungen in OEM-Spezifikationen sind wichtige Kriterien bei der Implementierung von geeigneten Chrom(III)verfahren.

Durch den Technologiewechsel von der klassischen Chromabscheidung hin zu chrom(III)haltigen Verfahren ergeben sich spezielle Probleme bei der genauen Messung der Porenzahlen der abgeschiedenen Schichten. Chromschichten, die aus aus Chrom(III)elektrolyten abgeschieden wurden, sind nicht geschlossen, sondern haben mikrorissige oder mikroporige Strukturen. Durch die Strukturen der Chromschicht entstehen zusätzlich zu den echten Mikroporen, die durch Feststoffe in der letzten Nickelschicht erzeugt werden und Kontakt zu der unedelsten Glanznickelschicht herstellen, scheinbare Mikroporen, die jedoch in den herkömmlichen Messmethoden (Ermittlung der Porenzahl) mitbestimmt werden.

Hinzu kommt die Notwendigkeit von Passivierungen für dunkle Schichten aus Chrom(III). Mit der Passivierung lassen sich relativ dicke Passivschichten bis etwa 10 nm herstellen. Der Vorteil der dickeren Schicht zeigt sich deutlich nach dem NSS-Test. Eine Neuentwicklung ist der elektrochemische CASS-Test zur Prüfung der Beschichtungsqualität. Mit diesem Test wird die Zahl der aktiven Poren der Beschichtung ausgewertet. Dieser Test kann in wenigen Minuten ausgeführt werden und ist mit dem klassischen CASS-Test vergleichbar in Bezug auf die Aussagekraft. Damit lässt sich unter anderem belegen, dass die Gesamtzahl der Poren erheblich größer ist als die der aktiven Poren. Der elektrochemische CASS-Test liefert hier eine deutlich realistischere Zahl. Damit ergibt sich in einer Zeit von zehn Minuten ein vergleichbar gutes Ergebnis wie nach 72 Stunden im klassischen Testverfahren. Die elektrochemische Simulation des CASS-Tests (eCASS) ermöglicht hier die Darstellung des Korrosionsverhaltens und -bildes, wie es in einer tatsächlichen CASS-Testkammer vorliegen würde.

Qualitätssteigerung und Ressourceneinsparung

Dr. Elke Spahn, Gravitech, stellte sich im Rahmen ihrer Arbeit die Frage, ob die analytische Elektrolyt- und Produktüberwachung wirklich zu einer Qualitätssteigerung und Ressourceneinsparung führt. Dies ist im Kontext zu sehen zu der meist angestrebten Aufgabe, die optimale Oberfläche zu erzielen. In der Galvanotechnik ist die Aufgabe der Analyse besonders herausfordernd, da sich die Galvanochemie durch eine sehr große Variation auszeichnet. Dabei ist die Analytik auf der Suche, Verfahren inline und über einen kontinuierlichen Zeitraum der Produktion durchzuführen, zunehmend unter Einsatz von KI.

Nach Erfahrung der Vortragenden haben auf die Analytik deutlich mehr Parameter Einfluss, als die Messtechnik heute liefert, zum Beispiel die umfangreiche Kenntnis der Mitarbeiter aus deren Erfahrungen heraus. Für Analyseanbieter ist die Erstellung von Systemen, die allen Anforderungen gerecht werden, kaum möglich, da die Betriebe sich in ihrer Arbeitsweise und Produktbearbeitung sehr stark unterscheiden. Um Entscheidungen zur Kosteneinsparung zu treffen, müssen die Kosten vergleichbarerer Prozessschritte betrachtet werden. Hier wurde auf die Vorbehandlung zurückgegriffen.

Bei diesen Überlegungen kam die Vortragende zum Ergebnis, dass eine einfachste Analytik hilft, die entstehenden Kosten um mehr als 20 Prozent zu senken. Deutlich höher fällt der Vorteil bei der Kostenbetrachtung für die gesamte Beschichtungsanlage aus, da hier die Reduzierung von etwa 20 Prozent in der Regel einen Betrag von mehreren 10 000 Euro ausmacht. Hinzu kommt bei heutiger Betrachtung auch die Einsparung von Kohlenstoffdioxid, das als Vorteil genutzt werden kann. Daraus lässt sich folgern, dass es vorteilhaft ist, die effizienteste Oberfläche und nicht die perfekte Oberfläche anzustreben.

Entwicklung zum Analysenlabor

Seit 20 Jahren ist Oliver Brenscheidt, Brenscheidt Galvanik Service, mit der Herausforderung befasst, Analytik für die Galvanotechnik zu optimieren und dies seit fünf Jahren im eigenen Unternehmen. Eine der Herausforderungen in der Galvanotechnik besteht darin zu erkennen, welche Größen und Kennwerte sinnvoll mittels Parametern erfasst werden können und sollen und welche sinnvollerweise auf der Erfahrung basierend bleiben sollten. Aktuell ist festzustellen, dass die Produktionsbetriebe immer weniger in der Lage sind, die notwendige Analyseneinrichtungen einzurichten und zu bedienen, auch wenn die Auslagerung in externe Labore nachteilig ist. Der Wandel bei den Chemieanbietern, dass kleine Abnehmer nicht mehr mit ausreichend Service bedient werden, hat dazu geführt, dass vor allem kleine Betriebe auf externe Dienstleister zurückgreifen müssen. Hier hat Oliver Brenscheidt seine Geschäftstätigkeit mit Erfolg etablieren können.

Hinweis: Ein ausführlicher Beitrag von Oliver Brenscheidt findet sich in WOMag 11/2025

DigiChrom – Fortschrittliches digitales Elektrolytmanagement

Im Mittelpunkt galvanotechnischer Prozesse steht nach wie vor die optimale Steuerung von elektrochemischen Abläufen. Während Parameter wie Prozessdauer und Temperatur bereits hochautomatisiert und präzise geregelt werden, bleiben die komplexen Einflüsse der Elektrolytzusammensetzung oftmals eine Herausforderung. Schwankungen führen nicht nur zu Qualitäts- und Ressourcenkosten, sondern erfordern auch spezialisiertes Fachpersonal und aufwändige Analytik.

Basierend auf aktuellen Erkenntnissen aus dem Forschungsprojekt DigiChrom und den Erfahrungen der vergangenen Monate stellte Sebastian Breuckmann, DiTEC GmbH, weiterentwickelte Strategien für ein digitales Elektrolytmanagement vor. Dazu gehören neue Funktionen zur kontinuierlichen Datenerfassung, automatisierten Auswertung und intelligenten Regelung. Praxisnahe Fallbeispiele zeigen, wie diese Ansätze in bestehende Anlagen implementiert werden können, ohne umfassende Hardware-Umrüstungen vorzunehmen. Dadurch wird eine höhere Stabilität der Prozesse gewährleistet, was Zeit, Kosten und Ressourcen einspart. Ein Fokus liegt auch auf den diversen Anwendungsoptionen, die sich durch verbesserte Prognosemodelle und digitale Zwillinge ergeben. An Praxisbeispielen wird daran gearbeitet, aus gewonnenen Daten neue Schichtmaterialien zu entwickeln oder komplexere Prozesse zu beherrschen. Mittelfristig werden eine Qualitätsverbesserung und hohe Wettbewerbsfähigkeit mithilfe dieser Technologiekombination angestrebt.

Spurenanalytik in der Galvanik mittels AAS, OES und TOC

In der Galvanotechnik entscheidet die Qualität des Elektrolytbades maßgeblich über die Eigenschaften der abgeschiedenen Schichten. Allerdings sind Elektrolyte dynamische Systeme, deren Zusammensetzung sich durch Einträge von Anodenmaterial, Additiven, Verschleppung und chemische Reaktionen kontinuierlich verändert und demzufolge die Effizienz des Beschichtungsprozesses und die funktionellen Eigenschaften der erzeugten Oberflächen, wie Korrosionsbeständigkeit, Haftfestigkeit und Schichtdickenverteilung. Eine regelmäßige und präzise Überwachung der relevanten Elektrolytparameter – ein Thema, mit dem sich Dr. Kilian Schneider, Analytik Jena, befasst – ist daher unerlässlich, um eine konstant hohe Produktqualität zu gewährleisten und Produktionskosten zu minimieren.

Die Atomabsorptionsspektrometrie (AAS), die induktiv gekoppelte plasma-optische Emissionsspektrometrie (ICP-OES) und die Bestimmung des gesamten organischen Kohlenstoffs (TOC) sind etablierte und leistungsfähige Analysemethoden zur umfassenden Charakterisierung von Galvaniksystemen. Die Spurenanalytik mittels AAS und ICP-OES ermöglicht die präzise Quantifizierung von metallischen Hauptkomponenten und kritischen Verunreinigungen, selbst in komplexen Matrices. Die TOC-Analyse ergänzt diese Methoden ideal, indem sie Informationen über die Gesamtbelastung des Elektrolyten mit organischen Substanzen liefert, die ebenfalls die Performance des Elektrolyten und Schichtqualität beeinträchtigen können.

Der Vortragende verdeutlichte, wie die Messinstrumente von Analytik Jena (contrAA 800, PlasmaQuant 9100 Elite und multi N/C) helfen können, dass Galvanikbetriebe den Zustand ihrer Elektrolyte und Lösungen detailliert überwachen und verstehen können. Die frühzeitige Erkennung von Veränderungen und Kontaminationen ermöglicht es, rechtzeitig korrigierend einzugreifen, Standzeiten der Elektrolyte zu optimieren, Ausschuss zu reduzieren und letztlich eine effizientere und nachhaltigere Produktion mit gesteigerter Produktqualität zu realisieren.

KI-basierte Inlinemessgeräte für die Galvanotechnik

Rowena Duckstein, Fraunhofer-Institut für Schicht- und Oberflechnik IST, und Marija Lindner, Technische Universität Braunschweig – Institut für Werkzeugmaschinen und Fertigungstechnik, stellten neue Ergebnisse eines Entwicklungsprojekts zur Nutzung von Inlinemessgeräten mit KI-Unterstützung vor. Übergeordnetes Ziel dieses Projekts ist die Entwicklung einer KI-basierten messtechnischen Systemlösung für die industrielle Galvanotechnik zur Steigerung der Ressourceneffizienz. Hierbei wird ein datenbasierter Ansatz verfolgt. Die Datenakquise erfolgt zum einen in industrieller Umgebung beim Unternehmen Galvanotechnik Jens Holzapfel, ausgestattet mit der Steuerungssoftware der Ditec und dem Online-RFA-Messgerät der B+T sowie in einer Testumgebung im 20-L-Maßstab am Fraunhofer IST, in welcher die Industrieumgebung, soweit möglich, gespiegelt wurde. Die Datenmodellierung erfolgt durch die TU Braunschweig.

Im ersten Teil, der 2024 vorgestellt wurde, wurden die Ergebnisse basierend auf Daten der Testumgebung und die hieraus abgeleiteten Modelle gezeigt. Hierbei konnte eine Genauigkeit von bis zu 83 Prozent unter anderem für die Vorhersage der Metallkonzentrationen im Bad erzielt werden. Der zweite Teil fokussiert weitergehend auf die Übertragbarkeit der entwickelten Modelle auf die Industrieumgebung sowie deren Einbindung in die Anlagen- und Prozesssteuerung.

Chemische Metallabscheidung

Einkomponenten-chemisch-Nickel im Vergleich zu Mehrkomponentensystemen

Roland Ratschiller, Electroless Technology, betrachtete in seinem Vortrag unterschiedliche Arten der Abscheidung aus chemisch-Nickelverfahren, speziell im Hinblick auf den Fachkräftemangel, wobei er unter Fachkräfte Personen mit Spezialwissen versteht. Als eine Lösung zur Verbesserung dieser Herausforderung kann auch der Einsatz von Automatisierung und Digitalisierung dienen. Ratschiller sieht aber auch in der Vereinfachung der Prozesse eine Möglichkeit, der Herausforderung Fachkräftemangel zu begegnen.

Im Falle der chemischen Vernickelung beispielsweise gibt es seit 2017 ein Einkomponentensystem. Damit werden Verfahren mit in der Regel drei oder mehr Bestandteilen ersetzbar. Bei den Einfachsystemen sind Ansatz- und Ergänzungslösung identisch. Die Rahmenkomponenten und Abläufe bleiben unverändert, ebenso die Zusatzstoffe zur Einlagerung von beispielsweise Hartstoffen. Neben den Zusätzen ist das Analysensystem einfacher, da nur noch der Nickelgehalt des Elektrolyten relevant ist. Des Weiteren werden Stabilisatoren nicht mehr gemessen und müssen nicht mehr definiert nachgegeben werden. Daraus resultiert eine einfachere Dosierung ohne Verwechslungsgefahr.

Durch die so entstehende Vereinfachung wird die Neigung zum Einsatz von chemisch Nickel erhöht, da das Nutzungsrisiko deutlich reduziert ist. Kostenvorteile ergeben sich unter anderem durch vereinfachte Lagerhaltung (kleinere Lagerfläche), aber auch durch geringere Investitionskosten für die Beschaffung der Systeme, die Analyse der laufenden Prozesse und die Nutzung kostengünstigerer Arbeitskräfte für die Bedienung des Verfahrens. Der letzte Punkt basiert unter anderem darauf, dass es bei diesem vergleichsweise einfachen System kaum möglich ist, fehlerhaft zu dosieren und es unzureichend zu betreuen.

Außenstromlose Chromabscheidung

Mit dem Ansatz einer chemischen Chromabscheidung sollte es nach den Worten von Gisella Liliana Lucero Lucas, Technische Universität Ilmenau, möglich sein, eine gleichmäßigere Schichtabscheidung mit besserer Schichtverteilung zu erzielen, sowie die Wasserstoffentwicklung zu vermeiden.

Untersucht wurden verschiedene Komplexe in einem pH-Bereich zwischen etwa pH 3 und pH 11, wobei mit einem Elektrolyten auf Basis von Chrom(III)verbindungen gearbeitet wurde. Als Reduktionsmittel dienten Hypophosphit, Dithionit und Rongalit C, wobei ein pH-Wert von 11 genutzt wurde. Die Chromschicht wurde auf eine galvanisch abgeschiedene Nickelschicht aufgebracht. Erste Ergebnisse wurden mit einem Elektrolyten mit Rongalit C bei pH 1 und 22 °C erhalten. Weitere Abscheidungen wurden auf Messing und Stahl durchgeführt. Auf Messing konnte eine weitgehend geschlossene Schicht mit Dicken bis etwa 60 nm erreicht werden und auf Stahl von bis zu 160 nm. Weitere Abscheidungen wurden auf Zinkdruckguss aufgebracht. Durch die Kontaktierung mit Aluminium und Zink kann die abscheidbare Schichtdicke erhöht werden.

Analysemethoden für Phosphor in chemisch Nickel

Dr. Jan Kinast, Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF, stellte einen Vergleich der Analysemethoden zur Bestimmung der Phosphorkonzentration von chemisch abgeschiedenen Nickelschichten vor. Solche Schichten werden unter anderem für optische Elemente eingesetzt, die auf Rauheiten bis zu unter 1 nm poliert werden. Um dies zu erreichen, muss im ersten Schritt die Art der Beschichtungen mit Phosphor als Richtwert ermittelt werden. Am besten eignen sich röntgenamorphe Schichten mit mehr als 12 % Phosphor, da sie auch den geringsten thermischen Ausdehnungskoeffizienten aufweisen. Laut Norm können zur Phosphorbestimmung ICP-Methoden (engl., inductively coupled plasma) oder molekularabsorptionsspektrometrische Methoden genutzt werden. In beiden Fällen handelt es sich um eine auflösende Methode mit einer relativ großen Fläche an Schicht und damit auch an Metallmenge. Dementsprechend ist in beiden Fällen das Ergebnis ein Mittelwert.

Als weitere Methode kann EDX (engl., energy dispersive X-ray spectroscopy) herangezogen werden, die oberflächlich sensitiv und zerstörungsfrei ist. Für eine präzise Bestimmung ist eine Kalibrierung notwendig. Nachteilig ist, dass die Menge von der Anregungsenergie der Messung abhängt. Weit verbreitet ist zudem die RFA-Messung (RFA – Röntgenfluoreszenzanalyse), die ebenfalls oberflächensensitiv und zerstörungsfrei ist. Hier liegt die Messunsicherheit bei 0,4 Masse%. Gängig ist des Weiteren die zerstörende Gravimetrie, die eine Messunsicherheit von 0,3 Masse% aufweist. Die komplexometrische Titration als zerstörendes Verfahren liegt bei einer Messunsicherheit von etwa 1 Masse%.

Zusammenfassend zeigen alle Methoden die korrekte Tendenz, allerdings weisen die absoluten Werte deutliche Unterschiede auf. Bei den nasschemischen Verfahren liegen die Werte sehr nahe beieinander. Der Gesamtvergleich zwischen den Verfahren zeigt die Unterschiede der Messmethoden, wobei im Vorfeld darüber nachzudenken ist, welche Aussage gefordert ist: nur eine Messung der Phosphorkonzentration an der Oberfläche oder über die Gesamtschicht.

KI in der Galvano- und Oberflächentechnik

Mit KI zur Effizienz – Automatisieren, Analysieren, Vereinfachen

Bei vielen Unternehmen ist häufig zu hören, dass die Beschaffung von qualifiziertem Personal sehr aufwändig ist, wie Michael Hellmuth, Softec GmbH, einleitend ausführte. Um diesen Missstand zu bereinigen, bietet sich die Nutzung von Einrichtungen an, die allgemein unter KI (Künstliche Intelligenz) zusammengefasst werden. Solche Systeme eignen sich sowohl zur Weiterbildung von neuen und langjährigen Mitarbeitern, als auch zur Unterstützung der Nachwuchskräfte in Schulen und Lehre. Vorteile der KI liegen zum Beispiel in umfangreichem Allgemeinwissen, das sofort abrufbar und ermüdungslos verfügbar ist. Allerdings sind für die Nutzung von Domänenwissen umfangreiche Nachlieferungen oder Ergänzungen an Fachwissen erforderlich. Zu beachten sind in jedem Fall die Vorgaben des Datenschutzes sowie das Beschaffen optimaler technischer Infrastruktur.

Zusammenarbeit von unterschiedlichen Assistenten zur Realisierung einer KI-Unterstützung (Bild: M. Hellmuth)

Die Umsetzung eines solchen Systems basiert auf der Verfügbarkeit beziehungsweise dem Zurverfügungstellen vorhandener Daten und Unterlagen, deren Aufbereitung und als dritter Schritt deren Indizierung. Daraus kann ein KI-System unterschiedlich semantisch gestellte Fragen beantworten. In der Praxis kann das so ablaufen, dass eine eingehende Anfrage vom ersten Assistenten an untergeordnete Assistenten zur Beantwortung weitergereicht wird. Aus solchen Antworten können sich weitere Fragen ergeben, die entweder vom System oder aber durch Rückfrage an den Auftraggeber beantwortet werden.

Die technischen Assistenten lassen sich nach unterschiedlichen Schwerpunkten einteilen, wie beispielsweise Verschleppung, Aufhängung, Arbeitsvorbereitung, Kalkulation, Korrespondenz oder holistische Planung. Dabei ist vorgesehen, dass solche Systeme nicht auf externen Rechnern laufen, sondern auf solche im eigenen Unternehmen.

Entlastung von Management und Bediener durch KI

Im Unternehmen der Vortragenden Nico Kahlich und Dr. Siegfried Kahlich, DITEC Dr. S. Kahlich & D. Langer, stehen seit 30 Jahren Innovationen in Steuerungen für galvanische Anlagen im Fokus, was für umfangreiche Kenntnisse über die Entwicklungen spricht. Künstliche Intelligenz soll den Vortragenden zufolge dabei helfen, komplexe Prozesse zu beherrschen, die Flut an Daten zu nutzen oder den Fachkräftemangel abzufedern. Zudem können die Ressourceneffizienz verbessert oder objektive Entscheidungen gefunden werden.

Zu beachten ist, dass KI aktuell einige Aufgaben sehr gut beherrscht, aber nach wie vor nicht Erfahrungen ersetzen oder höchste Sicherheit garantieren kann; sie gibt nach wie vor nur Wahrscheinlichkeiten an. Dies bedeutet, dass die KI auf die grundlegende Datenbasis angewiesen ist. Gut ist diese Technologie zum Beispiel beim Erkennen von Anomalien in Abläufen. Diese können in Grafiken auftreten oder auch in realen Werkzeugen, zum Beispiel dem Leere-Zustand von Trommeln. Weitere Aufgaben können unter anderem die Beantwortung von Fragen zu Produktionszeiten oder dem Vergleich von verschiedenen Produktionszeiten sein. Eine Anwendung besteht in der Erstellung von To-Do-Listen, um Produktionen optimal und energiesparend zu bedienen.

KI auf dem Weg in die Produktion

Timm Straub und Fabian Herbst, B+T Oberflächentechnik, die sich seit einigen Jahren intensiv mit moderner Datentechnik in der Oberflächentechnik befassen, stellten ihre Erkenntnisse in einem Erfahrungsbericht zusammen. Ihnen zufolge werden in einem modernen Galvanotechnikbetrieb täglich enorme Mengen an Daten erzeugt, darunter Energie- und Ressourcenverbrauchsdaten aus der Produktion, Laboranalysedaten, Qualitätskontrollinformationen sowie Auftragsinformationen, die unter Berücksichtigung von Normvorgaben verknüpft werden müssen. Diese wachsende Datenflut stellt Unternehmen vor massive Herausforderungen, um die Übersicht über die eigenen Prozesse und Daten zu behalten.

Ein großes Problem dabei ist, dass Daten aus isolierten Einzellösungen vorliegen (z. B. Anlagenbedienung, ERP, Lagerverwaltung) und jeweils nur einen Teilaspekt des Unternehmens abbilden. Dies behindert jedoch eine ganzheitliche Betrachtung der Daten und Prozesse, was wiederum zu Ineffizienzen und einer geringeren Produktivität führt. Die Vortragenden erläuteten, wie Unternehmen den Weg von der Vision bis zur Umsetzung einer KI-Lösung gestalten können. Der Fokus liegt dabei darauf, wie KI-Technologien dazu beitragen können, die verschiedenen Datenquellen zu integrieren und nutzbar zu machen, um so die Effizienz des Unternehmens zu steigern.

Verschleppungsklassifizierung in der Galvanotechnik mittels KI

Die Verschleppung von Medien (Elektrolyte ebenso wie Reinigunglösungen oder Spülwässer) stellt die Prozessoptimierung in der Galvanotechnik vor Herausforderungen. Eine exakte Ermittlung der Elektrolytverschleppung ermöglicht eine optimierte Steuerung von Warendurchlauf, Elektrolytkonzentrationen, Nachdosierungen und Abtropfzeiten, wodurch Galvaniken ressourceneffizienter arbeiten können. So lassen sich beispielsweise Elektrolyte dynamisch anpassen und Abtropfzeiten können in der Planung berücksichtigt werden.

Bislang wird der Verschleppungsgrad von Prozessexperten auf Basis von Pauschalwerten bestimmt und die Beschichtungsanlage darauf basierend aufwändig eingestellt. Dieses Vorgehen bietet ein hohes Potenzial zur Automatisierung und Digitalisierung; ein Thema, mit dem sich unter anderem Timo Leitritz vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA im Rahmen des öffentlich geförderten Projekts KI-gestützte Produktionsplanung und -steuerung für die Oberflächentechnik (KI-PrOT) befasst. Im Projekt wird ein innovativer Ansatz entwickelt und getestet, der mit Hilfe von Kamerabildern und KI-Bildverarbeitung die Verschleppung automatisch klassifiziert.

Genauigkeit der gefundenen Daten für Verschleppung für Gestell- und Trommelbeschichtung mit unterschiedlichen Analysesystemen (Bild: T. Leitritz)

Vorangegangene Analysen im Rahmen des öffentlichen SmARtPlaS-Projekts haben ergeben, dass der Grad der Verschleppung in Verschleppungsklassen eingeteilt werden kann. In KI-PrOT wird ein Bauteilerfassungssystem entwickelt, das zur Datenerfassung von Ground-Truth-Daten aus Verschleppungsklasse und Geometrie dient und auch für die Anwendung der Verschleppungsklassifizierung eingesetzt wird. Das Bauteilerfassungssystem besteht aus mehreren Kameras, die das Bauteil aus einer Vielzahl an Blickwinkeln erfassen und der KI dadurch umfassende Informationen über die Bauteilgeometrie liefern. Die automatische Bestimmung der Verschleppungsklasse auf Basis der Bauteilgeometrie bietet eine Grundlage für die effizientere und digitalisierte Steuerung des Galvanikproduktionsprozesses.

Der Vortrag zeigte anhand von umfangreichen Messdaten, welche Anforderungen für eine sichere Abschätzung zu erfüllen sind und wie unterschiedliche Software die notwendige Präzision der ermittelten Werte erfüllen kann. So zeigt es sich beispielsweise, dass bereits mit einem 2D-Konzept eine Genauigkeit von circa 80 Prozent erreichbar ist. Des weiteren wird deutlich, dass durch eine Erhöhung der Anzahl an Perspektiven die Genauigkeit deutlich gesteigert werden kann. Während die erarbeitete Technologie für die Gestellbeschichtung gute Werte erreicht, ist dies für Trommelbeschichtungen aktuell noch nicht der Fall.

Holistische Produktionsplanung in der Oberflächentechnik

Wie Alexander Windhab, Softec GmbH, einführend betonte, ist die Produktionsplanung in der Oberflächentechnik ein komplexer Prozess mit kurzen Planungshorizonten, sehr großer Variabilität der zu beschichtenden Bauteile und einer Reihe an komplexen Randbedingungen. Hinzu kommen noch Anforderungen, die miteinander im Wettbewerb stehen: Schnelligkeit, Qualität, Flexibilität und Nachhaltigkeit. Eine Lösung bietet ein holistischer, ganzheitlicher Ansatz, der alle Zusammenhänge in der Produktion berücksichtigt und zum Ziel hat, eine Balance zwischen diesen Aspekten zu schaffen. Die entsprechenden Arbeiten waren im Projekt KI-PrOT mit den Projektpartnern eiffo, Fraunhofer IPA, Holzapfel Galvanotechnik und Softec integriert (s. vorhergehender Vortrag).

Ziel des Projekts ist daher die Entwicklung eines KI-gestützten Softwaretools für die Produktionsplanung und -steuerung in der Oberflächentechnik, dass erstmals eine Pareto-Optimierung der multiplen und divergierenden Optimierungsziele ermöglicht und Betriebsleitung und Mitarbeiter effizient bei wichtigen Entscheidungen im Tagesgeschäft unterstützt.

KI in der Galvanotechnik

Der zunehmende Fachkräftemangel stellt Unternehmen der Oberflächentechnik vor immense Herausforderungen, da erfahrene Experten ausscheiden und qualifizierter Nachwuchs schwer zu rekrutieren ist. Dadurch geht wertvolles Spezialwissen verloren und gleichzeitig steigt der Bedarf an effizienteren, flexibleren Prozessen, um wettbewerbsfähig zu bleiben.

Der Vortrag von Sabine Perry, Personalagentur Sabine Perry, beleuchtete, inwieweit KI-gestützte Systeme dazu beitragen können, das vorhandene Fachwissen strukturiert zu erfassen, zu konservieren und für nachfolgende Generationen nutzbar zu machen. Dabei geht es außerdem darum, die Auswirkungen einer digitalen Wissensplattform auf die Personalrekrutierung, die Prozessoptimierung und die Qualifizierung von Mitarbeitern zu betrachten.

In diesem Zusammenhang ist ein Aspekt der Erhalt und die Weitergabe von Wissen an zukünftige Generationen. Unter Nutzung von KI-gestützten Systemen kann Expertenwissen bearbeitet werden, um dies dann zu dokumentieren, aufzubereiten und praxisnah bereitzustellen. Der Einsatz von KI kann einen Mehrwert bieten durch eine intelligente Aufbereitung und Verknüpfung von Erfahrungswerten. Dies reduziert nicht nur Fehlerquellen, sondern erleichtert auch die Einarbeitung von neuen Mitarbeitern erheblich.

Für die Angebots- und Erstbearbeitungsphase bieten KI-gestützte Systeme eine verbesserte Nutzung von konserviertem Wissen über den eigentlichen Produktionsprozess hinaus und machen Wissen für nicht-technische Mitarbeiter zugänglich. Nach Ansicht der Vortragenden wird dadurch das Angebotswesen präziser und effizienter. Dies führt unter anderem zu einer genaueren Kalkulation und zu einer Reduzierung des Risikos von Fehleinschätzungen und Reklamationen.

Schließlich kann KI eine Überwindung von sprachlichen Barrieren ermöglichen, wodurch Unternehmen ihre Personalstrategie deutlich flexibler gestalten und leichter internationale Mitarbeiter effizient in die Prozesse einbinden können.

Insgesamt kann der Einsatz von KI-gestützten Wissenssystemen maßgeblich zur Bewältigung des Fachkräftemangels beitragen. An Beispielen zeigte Sabine Perry, wie Unternehmen diese Technologien erfolgreich implementieren können.

Digitalisierung in der Oberflächentechnik

Scannendes 3D-Prüfsystem zur Messung von Schichtdicken

Das neu entwickelte photothermische Prüfverfahren, vorgestellt von Dr. Fabian Gaußmann, OptiSense, erlaubt es, endlos lange Flächen und bewegte Objekte zu prüfen, ohne dabei mit den Bauteilen mitfahren zu müssen. Die neue Technologie nutzt aktiv die Bewegung zwischen Werkstück und Sensor, wodurch es möglich wird, beliebig lange, bewegte und großflächige Objekte zu prüfen. Bei der photothermischen Schichtdickenprüfung werden die unterschiedlichen thermischen Eigenschaften von Beschichtung und Untergrund genutzt. Dabei muss das aufgewärmte Areal nicht die komplett zu prüfende Fläche umfassen, sondern nur einen kleinen Ausschnitt im Bereich von wenigen Zentimetern. Bei der Technik ist es nicht mehr notwendig, mit Lichtimpulsen anzuregen, so dass konstant leuchtende Anregungsquellen von Vorteil sind.

Beispiel für den Einsatz der photothermischen Prüfung an Elektrodenfolien (Bild: Dr. Gaußmann)

Das Prüfverfahren ist flexibel und kann Dr. Gaußmann zufolge auch nachträglich einfach in bestehende Produktionslinien integriert werden. Insbesondere spielen der Zustand der Beschichtung (nass, feucht, weich, trocken, eingebrannt) sowie die Dimension des Werkstücks kaum eine Rolle. Es ist sogar möglich, bei mehreren nebeneinander montierten Messsystemen beliebig große Objekte berührungslos und wiederholbar exakt zu prüfen. Derzeit ist das Verfahren für Schichtdicken zwischen 50 µm und 1000 µm bei Geschwindigkeiten der Substrate von 1 m/min bis 80 m/min und Meßfeldbreiten bis 100 mm ausgelegt. Die räumliche Auflösung reicht bis zu 1 mm. Als Anwendungsbeispiel nannte der Vortragende die Qualifizierung von Elektrodenfolien für Batterien, bei der eine vollflächige und lückenlose Prüfung der Beschichtung möglich ist.

Menschzentrierte Digitalisierung galvanischer Prozesse am Beispiel Zink-Nickel

Wie andere Industriezweige auch steht die Galvano- und Oberflächenbranche nach Ansicht von Dr. habil. Franziska Bocklisch, Technische Universität Chemnitz, vor der Herausforderung, sich sowohl in Nachhaltigkeit als auch Digitalisierungsgrad weiterzuentwickeln. Bisher oft erfahrungsgeleitete Prozesse, die auf menschlichem Fachwissen und Kompetenzen beruhen, sollen digital abgebildet werden. Diese Transformation verspricht neben der Sicherung von Expertenwissen in Zeiten einer angespannten Fachkräftesituation auch eine höhere Prozesseffizienz durch Präzision, Strukturierung und Integration datenbasierter Ansätze wie Künstlicher Intelligenz in die Produktions- und Geschäftsprozesse. So sollen unter anderem komplexe Optimierungs- und Entscheidungsfragestellungen unterstützt oder eine höhere Leistungsfähigkeit in Key Performance Indicators erreicht werden. Ob die ambitionierten Ziele ohne unerwünschte Nebenfolgen praktisch realisierbar sind, hängt nicht nur vom Vorhandensein von Sensorik, Datenmenge oder KI-Algorithmen ab. Wesentlich sind die gewählte Digitalisierungsstrategie und das Zusammenwirken von allen handelnden Akteuren, zum Beispiel technische Fach- und Digitalisierungsexperten.

Dr. Bocklisch stellte in ihrem Vortrag einen prototypischen Digitalisierungskreislauf vor, der von der Analyse der Problemlage über konzeptuelle Wissensmodelle bis zur KI-Modellierung führt. An einem Beispiel wurde der Ablauf für die Entscheidungsunterstützung bei der Parameterwahl für galvanische Zink-Nickel-Beschichtungsprozesse skizziert. Besonderes Augenmerk ist hierbei auf die Analyse des menschlichen Expertenwissens zu legen, das in hierarchisch strukturierten kognitiven Wissensgraphen beschreibbar und in digitale Ontologien überführbar ist. Methodische Ansätze fungieren als Bindeglied zwischen Fachexperte und Digitalmodell. Neue Forschungsergebnisse aus einer Beschichtungsstudie belegen, dass wissens- und datenbasierte Vorgehensweisen sinnvoll kombinierbar sind.

Bekämpfung der Bürokratiekrankheit durch Digitalisierung

Dr. Jürgen Hofinger, Biconex GmbH, ging in seinem Vortrag auf seine Erfahrungen der vergangenen zehn Jahre zur Verbesserung der Situation im Hinblick auf die überbordende Bürokratie ein. Nach seiner Meinung bieten sich auch für kleine Unternehmen große Potenziale in der Digitalisierung, da insbesondere diese Unternehmen durch bürokratische Prozesse besonders betroffen sind, beispielsweise aufgrund von Qualitätsanforderungen durch Kunden oder gesetzliche Regularien und Vorschriften. Digitalisierung verspricht die Automatisierung der Verwaltung und damit die Entlastung der Mitarbeiter von diesen unproduktiven Prozessen. Der Weg dorthin ist aber nach seiner Erfahrung ein Dilemma: Standardsoftware für relativ allgemeine Bereiche ist günstig zu haben, beschränkt sich aber naturgemäß auf Standardprozesse. Branchensoftware ist individueller auf die Bedürfnisse ähnlicher Unternehmen zurechtgeschnitten, damit aber bereits deutlich kostspieliger. Da sich die Prozesse im Detail in den einzelnen Unternehmen deutlich unterscheiden, bleibt auch bei Branchensoftware von der Stange ein erheblicher Teil des Potenzials ungenutzt.

Individuelle Programmierung durch Softwarehäuser ist für kleine Unternehmen meist unerschwinglich. Digitalisierung ist ein Optimierungsprozess, der sich schrittweise an eine immer bessere Gesamtlösung annähert und somit ein laufender Prozess. Unter Verwendung eines Softwarepakets, das ohne besondere Programmierkenntnisse (low code) den Übergang von Excel-Dateien zu serverbasierten Datenbanklösungen erlaubt, ist ein schrittweiser Übergang zur Automatisierung von Datenverarbeitungsprozessen möglich, der schnellen Nutzen bringt, durch unkomplizierte Anpassungen die Lösung immer weiter optimiert und Abhängigkeiten weitgehend vermeidet. Auch dieser Weg ist allerdings nicht risikofrei und enthält viele Stolperfallen, auf die er im Vortrag einging.

Die digitale Galvanik – Stand und Trends

Wie Klaus Schmid vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA einleitend betonte, nimmt der Einsatz von digitalen Diensten auch im betrieblichen Umfeld stetig zu; allerdings ist die Digitalisierung bis auf die Produktionsanlagen bei vielen Betrieben noch kaum realisiert, speziell auch in der mittelständisch geprägten Galvanikindustrie. Hindernisse sind dabei sicher durch die notwendigen finanziellen Aufwendungen gegeben, aber auch die Komplexität des Themas stellt ein nicht zu unterschätzendes Hemmnis dar. Diesen Status zeigen die verschiedensten Analysen und Befragungen in der Industrie und speziell im Bereich der kleinen und mittelständischen Unternehmen.

Ergebnisse einer Umfrage aus 2025 zu den Hemmnissen bei der Einführung digitaler Technik in etwa 600 Unternehmen (Angaben in %) (Bild: K. Schmid)

Anhand konkreter Handlungsempfehlungen erläuterte Klaus Schmid, wie Galvaniken nach seiner Erfahrung ihren eigenen Weg der Digitalisierung gestalten und nutzen können. Er empfiehlt, für den eigenen Betrieb eine passende Vorgehensweise zu erarbeiten in Form einer Roadmap zur digitalen Galvanik. Ausgehend von ersten Analysen zur Identifizierung von potenziellen Use Cases, über die Planung und den Aufbau einer passenden IT-Architektur kann der Weg dabei bis hin zum Einsatz von Methoden des maschinellen Lernens oder der künstlichen Intelligenz führen. Im Vordergrund der Ausführungen stand die strategische, unternehmensplanerische Ebene. Diese Betrachtungsebene erfordert es, sich auch mit dem Thema Human Resources und Digitalisierung auseinanderzusetzen. Eine besondere Herausforderung stellt die aktuelle, generelle Situation der Branche der Oberflächentechnik im Hinblick auf die notwendigen Fachkräfte dar.

IT-Architekturen in der Produktion als Backbone der Digitalisierung

IT-Architekturen entstehen nicht einfach im Unternehmen, sondern sie müssen sorgfältig geplant, umgesetzt, überprüft und kontinuierlich weiterentwickelt werden. Dabei dient eine IT-Architektur keinem Selbstzweck. Vielmehr sollte nach Aussage von Daniel Schel, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, immer das Ziel sein, eine enge Verzahnung zwischen Business und IT zu erreichen, um eine optimale IT-Unterstützung der Abteilungen zu gewährleisten.

Daniel Schel stellte einen ganzheitlichen, modell-unterstützten Ansatz zur Entwicklung einer IT-Architektur vor, der die bestehende IT-Systemlandschaft berücksichtigt. Dieser Ansatz ermöglicht es, die spezifischen Anforderungen und Gegebenheiten der bestehenden Systeme in die Planung und Umsetzung der neuen IT-Architektur einzubeziehen, um so eine nahtlose Integration und effiziente Unterstützung der Geschäftsprozesse zu gewährleisten. Entwickelt wurde das Vorgehen auf Basis von Standards, Best Practices und den Erfahrungen aus Projekten mit produzierenden Unternehmen.

Use Cases Digitalisierung

Nach den Erfahrungen von Dr.-Ing. Peter Schwanzer, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, werden seit einiger Zeit auch galvanotechnische Produktionen zunehmend digitalisiert und vernetzt – von einzelnen Prozessen über die gesamte Anlage bis hin zur Peripherie. Neben den direkten Vorteilen durch besseren und schnelleren Informationsfluss eröffnen sich auch neue Potenziale durch die tiefergehende Nutzung der damit verfügbaren Daten und Informationen. Speziell mit Hinblick auf KI und maschinelles Lernen werden Daten immer wertvoller; eine umfassende und vollständige Datenbasis stellt jedoch auch eine Herausforderung dar.

Bei einer aufgebauten Infrastruktur, welche die Basis für die Digitalisierung darstellt, können bereits mit einfachen Mitteln relevante Erkenntnisse gewonnen und Verbesserungsmöglichkeiten oder kritische Zusammenhänge aufgezeigt werden. Die Analyse auch von größeren Datenmengen kann für die Ableitung von Optimierungsansätzen und die Ermittlung von kritischen Faktoren genutzt werden. Mit zunehmender Komplexität der Aufgabenstellungen wachsen die Herausforderungen zur (auch automatisierten) Erstellung der Datenbasis. Dies betrifft besonders die Prozessebene der Galvanotechnik mit der Mischung aus Anlagen- und Sensordaten (Zeitreihen), Analytik, Produkt- und Verfahrensparametern und Schichteigenschaften.

Der Vortragende gab anhand von Ergebnissen aus Entwicklungsarbeiten, zum Beispiel der im Rahmen des Projekts SmARtPlaS aufgebauten produktionsnahen Lerngalvanik am Fraunhofer IPA, und industrieller Praxis einen Einblick in Use Cases und resultierende Mehrwerte für die Produktion. Für das maschinelle Lernen besteht die Herausforderung in der Schaffung einer umfangreichen Datenbasis und der daraus folgenden Datenaufbereitung.

Sonstige Themen rund um die Oberflächentechnik

Automatisierte, nachhaltige Oberflächenbehandlung in der Strahltechnik

Die Strahltechnik bietet ein vielseitiges Potenzial, um optische und physikalische Oberflächeneigenschaften wie Rauheit, Glanzgrad oder Struktur zu beeinflussen. Mit konventioneller Strahltechnik sind eine Reproduzierbarkeit der Ergebnisse sowie eine qualitative Bewertung der Oberflächen allerdings nur bedingt möglich. Ronny Bernstein, BMF GmbH, stellte eine neue Technologie (Smart Surface Control) vor, mit der eine zukunftsorientierte und i4.0-gerechte Prozesskette für die strahlende Behandlung von Oberflächen realisiert wird. Der Fokus liegt auf der Erzeugung homogener und reproduzierbarer Oberflächen und -kennwerte, die es zukünftig ermöglichen, Oberflächen objektiv zu beurteilen und zu erzeugen.

Die vorgestellten, neuesten Entwicklungen zur automatisierten Strahltechnik ermöglichen es, hochpräzise und qualitativ einheitliche Oberflächen zu erzeugen. Dabei werden die Vorteile einer KI-gestützten, automatisierten Strahltechnologie genutzt, die nicht nur den Ressourcenverbrauch drastisch reduziert, sondern auch eine praxisorientierte Qualitätsprüfung ermöglicht. Die eingesetzte Technologie trägt wesentlich dazu bei, dass der Energieverbrauch bis zu 90 Prozent unter dem konventioneller Anlagen liegt.

Iridiumverbindungen für die galvanische Abscheidung aus wässrigen Elektrolyten

Wie Burkhard Uwe Hübner, Hochschule Mittweida, einleitend ausführte, ist Iridium eines der teuersten, nicht-radioaktiven Metalle der Welt; chemisch gesehen gilt es aber als eines der beständigsten Metalle, jedoch mit der höchsten bekannte Anzahl an Oxidationsstufen. In der Oberflächentechnik ist das Metall häufig in Form seines Oxids als zentraler Bestandteil nicht-löslicher Anoden anzutreffen. In Elektrolyseuren wird das Oxid als katalytisch aktive Oberfläche für die Anodenreaktion der Wasserelektrolyse verwendet, um diese besonders effizient realisieren zu können. Weiterhin können metallisches Iridium oder dessen Legierungen, wie etwa mit Nickel, für elektrische Kontakte mit hoher Verschleißbeanspruchung verwendet werden.

Galvanisch abgeschiedenes Iridium auf Silber (l.) und Titan (r.); Vergrößerung 10 000-fach (Bild: B. U. Hübner)

Bisher standen für die galvanische Abscheidung nur Elektrolyte auf Basis von Chlor- oder Bromverbindungen zur Verfügung. Die Elektrolyte zeigen rasche Alterungserscheinungen sowie den Einbau der entsprechenden Halogene in die Schicht. Durch das Erschließen neuer Synthesewege können nun auch neue, halogenfreie Iridiumverbindungen untersucht werden. Bei der Erprobung lässt sich eine Eignung für die galvanische Abscheidung aus wässrigen Systemen erkennen, wobei experimentell bereits dünne Iridiumüberzüge (< 1 µm) auf Gold realisiert werden konnten.

Antireflexionsschichten auf Kunststoffen

Die plasmachemische Oxidation (PCO) hat sich als bewährte Technologie zur Erzeugung von schwarzen, lichtabsorbierenden und matten Oberflächen auf Leichtmetallen wie Aluminium, Magnesium und Titan etabliert. Insbesondere in der optischen Industrie und der Lasertechnik sind diese Schichtsysteme nach Aussage von Jun Xu, Innovent Technologieentwicklung, unverzichtbar. Kunststoffe bieten zwar zahlreiche Vorteile wie Korrosionsbeständigkeit, geringe Dichte für den Einsatz in Leichtbauanwendungen, flexible Formgebung und zugleich Kosteneffizienz, jedoch sind sie aufgrund ihrer Materialeigenschaften nur eingeschränkt für die plasmachemische Oxidation zugänglich.