Die Anwendung von Verfahren unter Einsatz von Atmosphärendruckplasma erreicht eine große Zahl der heute wichtigen Fertigungsverfahren. Aufgrund der guten Voraussetzungen einer Integration in bestehende Prozesse liegt die primäre Aufgabenstellung bei der Anpassung der Arbeitsparameter an die jeweiligen Anforderungen, beispielsweise zur Verbindung von verschiedenen Kunststoffen, der Herstellung von Solarzellen oder neuartigen Batteriezellen. Die Nutzung von fortschrittlichen Datentechniken beschleunigt den dafür notwendigen Optimierungsprozess.

Fortsetzung aus WOMag 7-8/2025

Industrielle Anwendung von ADP-Systemen

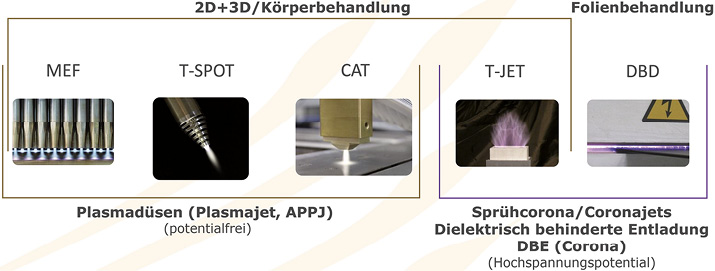

Peter van Steenacker, Tigres GmbH, gab einen Einblick in die Kombinationsmöglichkeiten von Atmosphärendruckplasma für industrielle Einsatzzwecke beziehungsweise für komplexe Prozesse. Das Unternehmen des Vortragenden verfügt über umfangreiches Knowhow und Erfahrung bei der Entwicklung und Fertigung von Anlagentechnik für die Vorbehandlung von Materialien mittels Atmosphärendruckplasma. Dafür stehen eine Reihe von unterschiedlichen Ausführungen an Plasmadüsen beziehungsweise Coronasystemen zur Verfügung. Der Großteil der Düsen ist für flächige und 3D-Strukturen einsetzbar. Der Düse vorgeschaltet ist ein Spannungsgenerator, der an die Anforderungen der Anwendung angepasst ist.

Eine interessante Anwendung ist der Einsatz bei der Herstellung von Isolierungen von Flachdächern, bei denen ein besonderes Augenmerk auf die Abdichtung zwischen Abdeckungsfolie und Abflussrohr für Wasser erforderlich ist. Darüber hinaus liegt der Fokus auf dem Gesundheitsschutz der aktiven Arbeitskräfte, der Erhöhung der Effizienz sowie der Qualität des Abdichtungsvorgangs. Im Endeffekt konnte durch den Einsatz von ADP auf den Einsatz von Primern, die umwelttechnisch kritisch sind, verzichtet werden. Durch die Plasmabehandlung wird das Grundmaterial PVC oberflächlich stark verändert, so dass im Folgeschritt durch einen Spritzprozess eine Verbindung mit einem weiteren Kunststoff geschaffen wird.

Arten und Ausführungen der verfügbaren Düsen für den Einsatz von Atmosphärendruckplasma (Bild: van Steenacker)

Ein weiteres Einsatzbeispiel ist die Vorbehandlung von Rohren aus Polyamid vor einer Koextrusion. Durch die Anordnung von drei Düsen wird in einem Schritt der vollständige Umfang der zu behandelnden Rohre sicher gewährleistet. Eine ähnliche Anwendung ist die Behandlung von Schläuchen aus Polyamid für eine nachfolgende Umspritzung mit Silikon.

Für die Herstellung von Getränkekartons wird ein Verbund aus Aluminiumfolie und Karton hergestellt. Sowohl Aluminium als auch Karton werden zusätzlich mit einer PE-Schicht versehen. Die Anforderung richtig sich darauf, dass im Bereich des Auslasses eine Delamination vermieden werden muss und zudem eine geringere Durchstoßkraft für das Öffnen des Kartons erforderlich wird. Dies wird erreicht, indem die Aluminiumfolie vor dem Prozess des Laminierens ausreichend gereinigt wird, um eine hohe Haftung zwischen Aluminium und PE zu erreichen. Dieser Reinigungsprozess erfolgt mit hoher Geschwindigkeit im Bereich zwischen 350 m/min und bis 600 m/min, wodurch die Wirtschaftlichkeit gewährleistet ist.

Atmosphärendruckplasma in komplexen Prozessen

Im Fokus des Vortragenden Simon Chwatal von der INO GmbH lag die plasmatechnische Vorbehandlung von Werkstoffen, wobei er als Beispiel die Herstellung von Perowskit-Solarzellen und Aluminiumoberflächen vor dem Beschichten nannte. Zum Einsatz kommen dafür Plasmaquellen, die sich auch für die Metallisierung oder die Auftragung von keramischen Schichten eignen. Ein zweiter Typ einer Plasmaquelle ist für die Begrenzung der Maximaltemperatur, also sogenanntem Kaltplasma, anwendbar. Beide Systeme lassen sich leicht in der Industrie einsetzen, da sie sehr flexibel und umweltfreundlich sind sowie geringen Sicherheitsanforderungen unterliegen.

Für die Photovoltaik wurde der Ansatz herangezogen, mittels Plasma Perowskite durch die Nutzung von Zink an Stelle von Blei zu nutzen. Damit wird die Technologie umweltfreundlicher und gleichzeitig wird eine hohe Effizienz und Stabilität erreicht. Die Anlagentechnik kommt im Rolle-zu-Rolle-Prozess zum Einsatz und muss eine hohe Prozessgeschwindigkeit gewährleisten. Aktuell wird das Verfahren auf Glassubstrat angewandt, wobei die erforderliche Kristallisation innerhalb von wenigen Sekunden erreicht wird. Der Prozess selbst wird unter Schutzgas (Stickstoffatmosphäre) durchgeführt. Neben der Plasmabehandlung wird daran gearbeitet, den Ausgangsstoff durch Sprühen oder Rakeln auf das Glassubstrat aufzubringen und anschließend dem ADP-Prozess zu unterziehen.

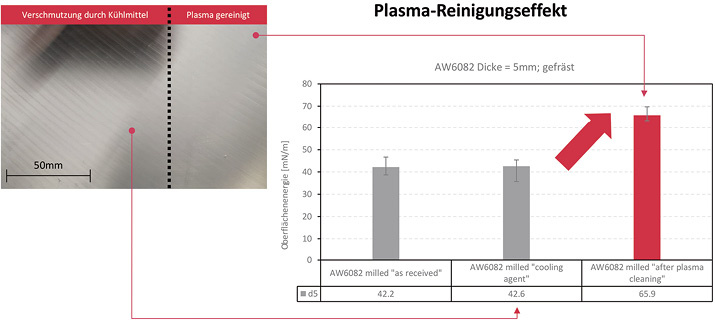

Oberflächengüte von gefrästem AW6082 (5 mm dick, 20 mm breit) nach einer Plasmareinigung (Bild: S. Chwatal)

Ein zweites Beispiel richtet sich auf die Plasmareinigung von Aluminiumbauteilen für die Fertigung von Batterieblöcken. Hierbei soll vollständig auf andere Technologien sowie den Einsatz von Chemie verzichtet werden. Der Vorteil der Plasmatechnik liegt unter anderem in der einfachen Methode, die Reinigung lokal einzugrenzen. Abzureinigen ist im vorgestellten Fall der Rest an Kühlschmiermittel und Spänen von Aluminium. Die Reinigung muss eine nachfolgende sichere Verklebung gewährleisten; im vorliegenden Fall für eine Batteriewanne für die Automobilindustrie. Im Projekt ist eine Kombination des Reinigungsprozesses mit der Auftragung und Verarbeitung von Kleb- und Dichtstoffen gefordert. Mit dem Plasmaprozess wird die Haftung des Klebstoffs auf den zu verarbeitenden Werkstoffen deutlich erhöht. Aufgrund der guten Automatisierbarkeit der Prozesse wird eine hohe Wirtschaftlichkeit garantiert.

ADP für die Molekülsysteme – Experimente und Simulationen

Mit datengetriebenen Experimenten und Simulationen zur Durchführung von Molekülsynthesen befasst sich Dr. Dave Ahrens, enaDyne. Einleitend wies er darauf hin, dass der Einsatz von KI als regelbasierte Systeme beziehungsweise Expertensysteme und daraus folgend maschinelles Lernen für die hier zu betrachtenden Vorgehensweisen hilfreich sind. Aktuell steht das Deep Learning im Vordergrund auf Basis von neuronalen Netzen. Ein Schwerpunkt des maschinellen Lernens ist die Entwicklung von Programmen unter Zugrundelegung von Eingangsdaten und daraus entstehenden Ergebnissen. Bedingt hilfreich sind die Verfahren der Regression. Kritisch ist das daraus entstehende Varianz-Verzerrungs-Dilemma.

Die Genauigkeit des maschinellen Lernens hängt von der akzeptierten Komplexität des Problems ab. Mithilfe der nicht-parametrischen Modellanpassung können auch mehrdimensionale Probleme behandelt werden. Die vorgestellten Verfahren des maschinellen Lernens werden für die Synthes von Stoffen und Berücksichtigung der umweltfreundlichen Ansätzen, also die Vermeidung von toxischen Stoffen, geringem Energieverbrauch und hoher Nachhaltigkeit, eingesetzt. Diese Verfahrensdurchgänge werden unter Einsatz des maschinellen Lernens in sogenannten Closed-Loop-Experimenten entwickelt. Über verschiedene Berechnungen der unterschiedlichen Parameter ergibt sich schließlich die Wichtigkeit der verschiedenen Parameter. Daraus lässt sich erkennen, welche variablen Größen welche Effekte zur Erzielung der gewünschten Ergebnisse besitzen und welche der Größen damit für die Optimierung der Prozesse hilfreich sind.

Angeregte Gespräche und Diskussionen in den Pausen (Bild: Innovent)

Wettbewerb #ZukunftADP

Dr. Kerstin Horn ging kurz auf die bisherigen Ergebnisse der inzwischen drei Wettbewerbsrunden ein (2021, 2023 und 2025). Abgefragt wurde, welches Zukunftspotenzial der ADP-Technik zugeschrieben wird. In diesem Jahr war ein Sonderpreis zu den Kriterien Umwelt und Nachhaltigkeit ausgeschrieben.

Besonderes Highlight des Workshops war die Fortsetzung des Wettbewerbs #ZukunftADP mit der Vorstellung der 2025 eingereichten Wettbewerbsideen. Sieger der durchweg sehr interessanten und kreativen Ideen mit wirtschaftlichem Bezug war nach Abstimmung der Jury aus Plasmaforschung, Industrie und Fachpresse die Arbeit von Manuela Ockel und Andre Borchers zum Thema Der Nachteil von Solid-State Batterien ist (noch) die Produktion der SSBs – Plasmaspritzen löst dieses.

Für die anodenfreie Solid-State Batterie müssen unter anderem geeignete Festelektrolyte mit hoher ionischer Leitfähigkeit für Natrium oder eine effiziente und zuverlässige Produktion der Zelle entwickelt werden. Problematisch ist bisher der geringe Grenzflächenkontakt zwischen dem Festelektrolyten und dem Stromsammler. Bei anodenfreien, elektrodenunabhängigen Batteriekonzepten ist der Grenzflächenwiderstand zwischen SE und CC ausschlaggebend für die Effizienz der Zelle, da das Anodenmaterial (Lithium oder Natrium) zwischen Stromsammler und Festelektrolyt abgeschieden wird. Eine geringe Anzahl an Kontaktpunkten, resultierend in einem niedrigen Grenzflächenkontakt, führen zu einer hohen lokalen Belastung am Interface, welches die Lebensdauer reduziert.

Ein Alternative bietet das direkte Atmosphärische Plasmaspritzen (APS) von Kupferpartikeln auf das keramische Festelektrolyt. Beim Plasmaspritzen verformen sich die Partikel beim Auftreffen auf dem Substrat entsprechend der Oberflächenstruktur, wodurch der Grenzflächenkontakt dezidiert eingestellt und maximiert werden kann. Für die entsprechende Verformung ist, neben den inhärenten Partikeleigenschaften, die Partikelkinetik ausschlaggebender Faktor für die Ausbildung der Beschichtung. Dazu wurde der Plasmabeschichtungsprozess auf eine geringe Partikelgeschwindigkeit hin optimiert, so dass keine Zerstörung des Substrats über einen etwaigen Sandstrahleffekt stattfindet. Gleichzeitig ist die Prozesstemperatur so eingestellt, dass sich die Partikel beim Aufprall vollständig verformen und gleichmäßig auf die Substratoberfläche legen.

Der Ansatz ist somit prädestiniert für die zerstörungsfreie Beschichtung von dünnen Festelektrolytkeramiken mit hohem Grenzflächenkontakt. In Vorversuchen wurde in Kooperation mit dem Fraunhofer-Institut für Keramische Technologien und Systeme IKTS eine 20 μm starke Kupferbeschichtung erfolgreich auf Natrium-beta-Aluminat, einer natrium-ionenleitfähigen Keramik, gespritzt und im Ladevorgang gleichmäßig Natrium an der Grenzfläche zwischen Kupferstromsammler und Festelektrolytkeramik (Natrium-beta-Aluminat) abgeschieden. Auch 10 μm lassen sich problemlos applizieren.

Die prozessbedingte Porosität der aufgespritzten Kupferbeschichtung wirkt in diesem Anwendungsfall der kritischen Volumenänderung während dem Laden und Entladen positiv entgegen, da gezielt Platz für das Anodenmaterial während der Beschichtung vorgehalten werden kann.

Über den Atmosphärischen Plasmaspritzprozess (APS) kann ein wirtschaftliches und technologisch wegweisendes elektrodenunabhängiges Konzept für anodenfreie Feststoffbatterien auf den Markt gebracht werden.

Von der DAS Environmental Expert GmbH aus Dresden wurde zusätzlich ein Sonderpreis für Umwelt und Nachhaltigkeit ausgelobt, der an die Arbeit von Sebastian Wilczek und Kollegen von dem erfolgreichen Start Up enaDyne GmbH aus Leipzig für ihren Beitrag zur Modellierung und Simulation in der nichtthermischen Plasma-Katalyse ging.

Text zum Titelbild: Die Teilnehmenden am Wettbewerb #ZukunftADP – Sebastian Wilczek, Paula Navascués, Jonas Gaide, Christoph Gerhard, Andre Borchers (v.l.) – mit Dr. Kerstin Horn (r.)(Bild: Innovent)

Text zum Titelbild: Die Teilnehmenden am Wettbewerb #ZukunftADP – Sebastian Wilczek, Paula Navascués, Jonas Gaide, Christoph Gerhard, Andre Borchers (v.l.) – mit Dr. Kerstin Horn (r.)(Bild: Innovent)

Die Teilnehmer und Teilnehmerinnen am 48. ak-adp-Workshop (Bild: Innovent)