Die Herstellung funktionaler Oberflächen hat in den letzten Jahren einen tiefgreifenden Wandel erlebt: Was früher nur durch Schleifen oder Glattwalzen erreichbar war, wird heute zunehmend durch moderne Dreh- und Fräsprozesse realisiert. Um diese den Anforderungen entsprechend zu charakterisieren, greifen dabei allerdings die klassischen fertigungsbezogenen Rauheitskennwerte wie Rz oder Ra oft zu kurz – mit teilweise gravierenden Folgen für die Bauteilfunktion. Besonders bei Dichtungen, Gleitlagern, Führungen oder Presssitzen entscheidet nicht allein die Höhe der Rauheitsspitzen, sondern vor allem der tatsächliche Traganteil der Oberfläche über Dichtheit, Schmierfähigkeit, Verschleißverhalten und sichere Funktion. Ein Kennwert rückt damit verstärkt in den Fokus: der relative Materialanteil Rmr nach ISO 21920-2:2021. Er macht sichtbar, wie viel Oberfläche tatsächlich trägt – und liefert damit einen Schlüssel zur Beurteilung und Optimierung moderner Fertigungsprozesse.

1 Funktionen von Oberflächen

Die Oberfläche eines Bauteils ist nicht nur dieAußenhaut, sondern sie ist auch für dessen Funktion (Abb. 1), Lebensdauer und Qualität entscheidend. Sie vermittelt zwischen Bauteil und Umgebung beziehungsweise zwischen Bauteilen.

Abb. 1: Funktionen einer Oberfläche

Die in den 1930er Jahren entwickelten klassischen Rauheitskennwerte wie Ra oder Rz beschreiben lediglich die mittlere Höhe von Spitzen und Tälern einer Oberfläche. Für die Funktion technischer Bauteile sind diese Werte jedoch oft zu allgemein. Denn neben der Geometrie der Rauheit ist auch entscheidend, wie viel Material tatsächlich Last trägt und wie sich die Oberfläche im Zusammenspiel mit ihrer Umgebung beziehungsweise mit einem Bauteil verhält.

So beeinflusst die reale Tragfläche einer Oberfläche maßgeblich:

- die Maßhaltigkeit, da ein hoher Spitzenanteil zu ungleichmäßigen Auflageflächen führt,

- das Reibungsverhalten und den Schmierfilmaufbau, die von tragenden Flächen und den Schmierstofftaschen abhängen,

- die Dichteigenschaften und die Reinigungsfähigkeit, für die glatte, gleichmäßig tragende Flächen erforderlich sind,

- den Haftschluss in der Verbindungstechnik (z. B. Presssitz, Schrumpfsitz, Schraubverbindung) damit sich die Verbindung nicht löst,

- die Haftfestigkeit von Beschichtungen oder Klebungen, bei denen eine definierte Oberflächenstruktur entscheidend ist,

- das Verschleißverhalten, sowohl abrasiv als auch adhäsiv, das stark von der Kontaktfläche und deren Verteilung geprägt wird,

- und nicht zuletzt das optische Erscheinungsbild, das durch den Materialanteil gleichmäßiger und hochwertiger wirkt.

2 Kenngrößen

2.1 Relativer Materialanteil Rmr

Die Kenngröße relativer Materialanteil Rmr wird aus der sogenannten Materialanteilkurve (MRK) bestimmt. Diese gibt für eine bestimmte Schnitthöhe c den kumulierten Materialanteil (Abb. 2) in Prozent an. Die Materialanteilkurve wurde 1933 von Ernest James Abbott und Floyd Firestone als Abbott-Firestone-Kurve beschrieben. Mathematisch entspricht die Materialanteilkurve der kumulierten Verteilungsdichtefunktion des Oberflächenhöhenprofils (Summenhäufigkeitsfunktion) und kann durch Integration des Oberflächenprofils berechnet werden.

Abb. 2: Materialanteil einer Oberfläche

2.2 Bezugsmaterialniveau cp

Da bei der Berechnung der Bezug zur höchsten Spitze im Rauheitsprofil genommen wird, wird in der Praxis ein sogenanntesBezugsniveau cpdefiniert, sodass eine einzelne Rauheitsspitze den Messwert nicht verfälscht. Zur Berechnung des Bezugsniveaus ist ein Materialanteil im Bereich von 2 % bis 5 % üblich. Dieser muss im Oberflächensymbol auf Zeichnungen angegeben werden. Daraus ergibt sich der relative Materialanteil Rmr in einer relativen Schnitthöhe dc (Abb. 3).

Abb. 3: Ermittlung des relativen Materialanteils Rmr aus einer Materialanteilkurve (MRK)

Der relative Materialanteil p der Rauheit Rmr (p, dc) ist nach der neuen ISO 21920-2:2021 der summierte Anteil der im Material verlaufenden Strecke relativ zur Auswertelänge le. Dieser verläuft in einer Schnitthöhe dc zum Bezugsniveau cp. Dieser Wert wird gemäß Gleichung <1> berechnet.

Gl. <1>

Gl. <1>

3 Bedeutung für Presssitze

Ein Presssitz ist eine kraftschlüssige Verbindung zwischen zwei Bauteilen, die durch ein gezieltes Übermaß entsteht: Der Außendurchmesser der Welle ist etwas größer als der Innendurchmesser der Nabe. Beim Fügen wird die Nabe elastisch gedehnt und die Welle leicht gestaucht, sodass an der Kontaktfläche eine Pressung entsteht. Diese sorgt für Haftreibung, über die Drehmomente und Axialkräfte zuverlässig übertragen werden können.

Neben der Geometrie bestimmt vor allem die Oberflächenbeschaffenheit der Fügepartner die Funktionsfähigkeit. Hier spielt der relative Materialanteil Rmr eine zentrale Rolle. Er beschreibt, wie viel Fläche einer Oberfläche auf einer definierten Schnitthöhe tatsächlich tragfähig ist und liefert damit eine funktionsnahe Aussage über das Kontaktverhalten. Ein hoher Materialanteil verteilt die Kontaktpressung gleichmäßiger und reduziert lokale Überlastungen, die zu plastischen Verformungen oder einem Lösen der Verbindung führen können. Ist er jedoch zu hoch, wie bei nahezu spiegelglatten Oberflächen, sinkt die Haftreibung, da der coulombsche Anteil zu gering wird und auch der adhäsive Reibungsanteil durch das erschwerte Durchbrechen der Oxidschicht sinkt.

Umgekehrt führt ein zu geringer Materialanteil dazu, dass nur wenige Rauheitsspitzen tragen. Diese können beim Fügen abbrechen oder plastisch verformt werden, wodurch die effektive Kontaktfläche sinkt und die Pressung ungleichmäßig wird.

Darüber hinaus beeinflusst der Materialanteil auch das Verschleiß- und Dauerfestigkeitsverhalten von Presssitzen. Da in der Kontaktzone oft mikroskopisch kleine Relativbewegungen auftreten, sorgt ein geeigneter Rmr für Widerstandsfähigkeit gegen Abrieb, Fressen und Reibkorrosion.

In der Praxis wird den Oberflächen der Paarungspartner in der Spezifikation jedoch wenig Aufmerksamkeit geschenkt. Die Passungspaarung und damit die Vorspannung der Verbindung wird gerechnet oder simuliert, während die Oberfläche in den meisten Fällen mit der Angabe der maximalen Höhe des Rauheitsprofils Rz nach DIN EN ISO 4287:2010 (zurückgezogen) oder ISO 21920-2:2021 abgegolten ist. Darüber hinaus muss man sich bewusst machen, dass das Oberflächensymbol häufig nicht im eigentlichen Sinne gelesen wird, sondern dass mit dem Wert ein Fertigungsverfahren assoziiert wird.

3.1 Mikrobewegungen als Versagensursache

Die Auswirkungen lassen sich sehr gut an einem Beispiel erklären. Auf einer Welle sollen verschiedene Bauteile kraftschlüssig durch Spannkegel montiert werden. Bei der Welle handelt es sich um ein Halbzeug, dessen Oberfläche nicht weiter spanend bearbeitet werden soll. Dieses erprobte System wird seit vielen Jahren eingesetzt, bis es ohne ersichtliche Änderungen zu Ausfällen kam.

Im Zuge der rootcause Analyse wurde zuerst das Spannsystem (ein standardisiertes Kaufteil) untersucht und mögliche Einflüsse durch eine falsche Montage beleuchtet. Des Weiteren wurden die Wellen vermessen und mit der Spezifikation abgeglichen, ohne dass Abweichungen festgestellt werden konnten. Auch bei der Analyse des vollständigen Systems im Neuzustand konnten keine Auffälligkeiten festgestellt werden. Der Kraftschluss kann wie erwartet hergestellt werden, die kraftschlüssige Verbindung überträgt die spezifizierten Kräfte. Jedoch konnte bei weiteren Untersuchungen an ausfallbehafteten Bauteilen Reibkorrosion festgestellt werden (vgl. ISO 15243:2017 chapter 5.3.3.2 fretting corrosion). Somit muss angenommen werden, dass es in der untersuchten Konstellation der Bauteile und Belastungen zu einer Mikrobewegung zwischen den Fügepartnern kommt, in dessen Folge der Kraftschluss versagt hat.

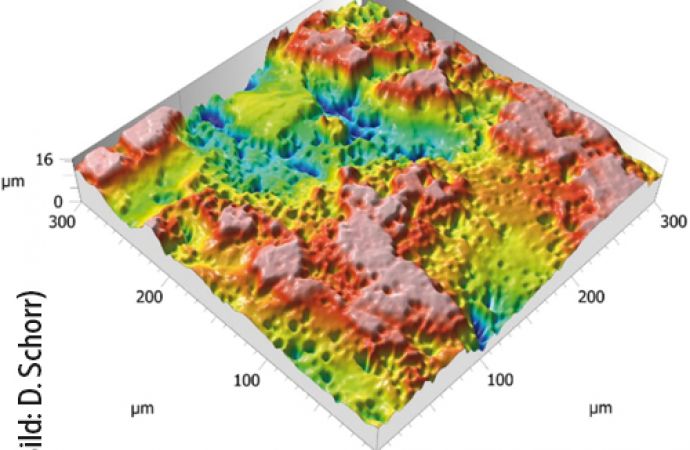

Die in der Folge durchgeführten Vergleichsmessungen der maximalen Höhe des Rauheitsprofils Rz an neuen und ausgefallenen Bauteilen zeigen Unterschiede, die jedoch nicht als signifikant eingestuft werden. Da es sich bei dem Halbzeug um ein normiertes Standardelement handelt, wird zunächst von einer Konstanz der Parameter ausgegangen. Zur Verifikation wurden Proben der Bauteile vermessen und die erhobenen Daten dreidimensional visualisiert (Abb. 4).

Abb. 4: Oberfläche eine i.O.-Teils (links) und Oberfläche eines n.i.O.-Teils (rechts)

Die Darstellung offenbart schnell das eigentliche Problem der unterschiedlichen Topologien. Auch wenn beide Beispiele den spezifizierten Rz-Wert erfüllen, ist leicht ersichtlich, dass die Kontaktfläche zum Fügepartner unterschiedlich ist. Wird dies aus dem flächigen Wert in eine lineare Messgröße reduziert, so beschreibt die Problemstellung der Kontaktlänge zum idealen Partner, abhängig von der Schnitthöhe des Profils, den relativen Materialanteil Rmr.

Wird der relative Materialanteil Rmr nun auf die in Abbildung 4 gezeigten Proben ausgewertet, so ergibt sich das in Abbildung 5 dargestellte, jetzt aussagekräftig Ergebnis.

Abb. 5: Materialanteil von i.O.- und von n.i.O.-Oberflächen

3.2 Schäden vermeiden durch optimierte Fertigung

Dabei stellt sich zunächst die Frage, warum sich der Kraftschluss bei der Montage einstellt, aber später versagt. Dies ist damit zu begründen, dass durch die Montage und die damit einhergehende Aufbringung des Übermaßes lediglich die Ausreißer versagen und ein Kraftschluss durch die Spannkräfte erzielt wird.

Erst die in der Folge wirkenden, deutlich höheren, radialen und umlaufenden Kräfte führen zu einem weiteren Versagen der Oberfläche und somit zu einer Reduzierung der Klemmkraft zwischen Bauteilen. Hier zeigt sich nun der Unterschied zwischen verschiedenen Fertigungsverfahren hinsichtlich der möglichen Glättung, welche inEssential Concepts of Bearing Technology detaillierter beschrieben sind:

- genau geschliffene Oberflächen mit den Angaben 20 x 10-4 mm bis 51 x 10-4 mm

- feinstgedrehte Oberflächen 61 x 10-4 mm bis 142 x 10-4 mm

- gewöhnlich, sorgfältig gedrehte Oberflächen 239 x 10-4 mm bis 483 x 10-4 mm

Da es sich bei dem Beispiel um eine Oberfläche der Mantelfläche eines zylindrischen Werkstücks handelt, muss dieser Wert noch verdoppelt werden. Diese theoretische Betrachtung konnte in weiteren Versuchen verifiziert werden. Mit dieser klaren Arbeitshypothese konnte die Ausfallursache des erprobten Systems in der Folge leicht in unterschiedlichen, jedoch normkonformen Fertigungsverfahren ausgemacht werden.

Insgesamt zeigt sich, dass der Materialanteil Rmr für die Funktionsfähigkeit eines Presssitzes von zentraler Bedeutung ist. Er ergänzt somit die geometrischen Kenngrößen des Presssitzes um einen entscheidenden funktionalen Aspekt, der für die Lebensdauer und Zuverlässigkeit solcher Verbindungen von großer Bedeutung ist.

5 Zusammenfassung und Fazit

Der relative Materialanteil Rmr, auch Traganteil genannt, ist ein praxisnaher und funktionsorientierter Kennwert, der Oberflächen nicht nur geometrisch beschreibt, sondern in direkter Verbindung zu ihrem realen Verhalten steht. Anders als die klassischen Rauheitskennwerte wie Ra oder Rz erlaubt er eine deutlich realitätsnähere Bewertung, insbesondere hinsichtlich der Tragfähigkeit von Oberflächenprofilen. Damit wird er zu einem unverzichtbaren Werkzeug in der Qualitätssicherung und Prozessauslegung.

Seine Bedeutung zeigt sich überall dort, wo Oberflächen in direktem Kontakt mit Bauteilen oder Medien stehen: Eigenschaften wie Dichtheit, Schmierfilmbildung, Verschleißbeständigkeit oder Lebensdauer hängen maßgeblich vom Materialanteil ab. Auch Einlaufverhalten, Reibungskoeffizient, Lastverteilung und Korrosionsbeständigkeit werden beeinflusst. Für die Fertigung bietet der Kennwert zudem die Möglichkeit, Prozesse so zu steuern, dass reproduzierbar funktionsgerechte Oberflächen entstehen.

Der relative Materialanteil Rmr schlägt damit die Brücke zwischen geometrischer Beschreibung und funktionalem Verhalten und ist ein Schlüsselparameter für die Auslegung, Fertigung und Prüfung moderner Bauteile, zumal der Rmr mit mobilen und kostengünstigen Messgeräten zuverlässig bestimmt werden kann. Reine Höhenmaße reichen zur Funktionsabsicherung offensichtlich nicht aus. Es ist somit Voraussetzung, dass Oberflächen funktionsbasiert analysiert und spezifiziert werden.

Auch wenn eine flächendeckende Anwendung des in der Norm ISO 21920-2:2021 beschriebenen Werkzeugkastens noch Zeit brauchen wird, lohnt es sich bereits heute, Vergleichsmessungen einzusetzen. Sie ermöglichen es, bei Lieferantenwechseln oder Änderungen im Fertigungsverfahren das Oberflächenverhalten besser zu verstehen – und damit die Funktion und Lebensdauer von Bauteilen langfristig abzusichern.

Kontakt

Steinbeis Transferzentrum Tribologie in Anwendung und Praxis, Prof. Dr.-Ing. Dietmar Schorr, E-Mail: kontakt@steinbeis-analysezentrum.com

- www.steinbeis-analysezentrum.com

-

Robert Bürkle GmbH, Tobias Borrmann (CTO), E-Mail: t.borrmann@buerkle-gmbh.de

- www.burkle.tech