Ein Workshop des Fördervereins Galvanicus in Schwäbisch Gmünd am 31. März und 1. April bot einen umfassenden Blick auf die Aktivitäten der letzten Jahre und die Neuerungen beim Einsatz von galvanischen Verfahren auf Basis von Chrom(III) als Alternative zu den klassischen Verfahren der Chromabscheidung. Da diese Veränderungen und Entwicklungen allein durch die europäische Chemikalienverordnung REACh iniitiert wurden, war eine umfangreiche Betrachtung der entsprechenden gesetzlichen Vorgaben ein wichtiges Kernthema des Workshops. Die Abscheidung aus Chrom(III)elektrolyten für dekorative Anwendungen hat sowohl auf Metalle als auch auf Kunststoffe bereits in zahlreichen Betrieben Einzug gefunden hat. Im Gegensatz dazu steckt die Abscheidung für funktionelle Anwendungen noch im Entwicklungsstadium. Dies gilt ebenso für die Vorbehandlung von Kunststoffen für die galvanische Metallisierung. Für alle Anwendungen ist die Betrachtung von Alternativen zur galvanischen Abscheidung notwendig, ebenso wie die Anpassung der Anlagentechnik, wie beispielsweise für die einzusetzenden Anoden für die Abscheidung.

-Fortsetzung aus WOMag 5/2025-

Chrom(III)verfahren in der Praxis - Herausforderungen und Lösungen

Seine Erfahrungen aus der galvanischen Praxis bei der Nutzung von Chrom(III)verfahren zu großtechnischen Einsatzzwecken präsentierte Dr. Felix Heinzler von der BIA in Solingen. BIA zählt zu den Unternehmen mit langjährigen Erfahrungen beim Einsatz von unterschiedlichen Elektrolytsystemen. Eingangs wies er nochmals darauf hin, dass die toxische Variante des Chroms lediglich in der galvanotechnischen Praxis direkt in der Umgebung eines Elektrolyten vorliegt, und für den Endkunden vollkommen irrelevant ist. Beim Unternehmen des Vortragenden sind in allen vier Standorten (Deutschland, Slowakei, Mexiko, China) Anlagen zur Abscheidung aus Chrom(III)elektrolyten vorhanden. Allerdings fragen die Kunden zum größeren Teil immer noch Schichten aus Chrom(VI)verfahren nach.

Der Vorteil der klassischen Chrom(VI)verfahren ist deren einfache Handhabung vom Ansetzen der Elektrolyte über die Betreuung während der Gebrauchsdauer eines Elektrolyten bis hin zur Abwasserbehandlung. Sehr einfach ist der Aufbau der Anlagentechnik mit entsprechenden Anoden und Absaugung. Zudem ist die Farbe der Schichten einfach und sicher einzustellen, allerdings nur in einer Metallfarbe.

Deutlich aufwändiger sind die Chrom(III)systeme, die auf zwei generell unterschiedlichen Grundsystemen (Basis Chlorid oder Basis Sulfat) basieren und durch Komplexverbindungen stabilisiert werden müssen. Zudem werden mit den Chrom(III)verfahren auf Sulfatbasis Schichten mit deutlich unterschiedlichen Farben erzeugt, von gelblich bis hell bläulich. Seitdem Verfahren mit bläulichen Schichten sicher abscheidbar sind, wurden die Schichten von den Kunden akzeptiert. Aktuell ist zu erkennen, dass die Hauptkunden aus der Automobilindustrie die Farbmöglichkeiten für Spezialeffekte in Betracht ziehen. Insbesondere dunkle Farbvarianten - wie sie mit Chrom(III)elektrolyten herstellbar sind - stoßen bei Automobildesignern durchaus auf großes Interesse.

Kostenintensiv bei Chrom(III)verfahren sind beispielsweise die Anoden, die in der Herstellung teuer und in der Lebensdauer beschränkt sind. Des Weiteren schlagen die benötigten Zusätze für die Elektrolytsysteme und deren Wartung bei den Kosten zu Buche.

Die Schichten zeichnen sich inzwischen durch eine gute Korrosionsbeständigkeit aus. Die gute Farbstabilität erlaubt die Kombination der beschichteten Teile mit solchen aus Chrom(VI)verfahren.

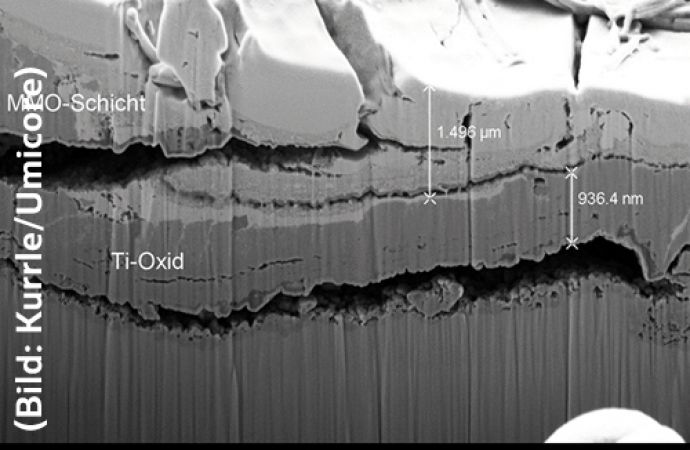

Die Anlagentechnik muss über ein Ionenaustauschersystem verfügen, um die Anreicherung an Fremdstoffen im Elektrolyten zu vermeiden. Wichtig ist zudem eine gleichmäßige Stromverteilung, so dass die Anoden über die gesamte eingebrachte Anodenfläche eine gute Funktion aufweisen müssen. Kritisch ist die Abnutzung der MMO-Beschichtung, die zu einer verstärkten Bildung von Chrom(VI) führt, wodurch wiederum die Funktion der Elektrolyte drastisch eingeschränkt wird; auch sinkt die Streufähigkeit des Elektrolyten durch Anreicherung von Chrom(VI) dadurch deutlich.

Aufwändiger ist die Passivierung der erzeugten Chromschicht aus Chrom(III)verfahren, da die Oxidation des Chroms mehrere Wochen dauern kann, wogegen dies bei Chrom(VI) augenblicklich und ohne jede Zusatzbehandlung erfolgt. Aus diesem Grund kommt ein Passivierungsverfahren als letzter Schritt der Beschichtung zur Anwendung.

Eine Herausforderung ist die Streufähigkeit der Chrom(III)verfahren. Dies macht sich bei der Gestellbelegung mit Bauteilen nachteilig bemerkbar. Der Effekt ist bei dunklen Chromschichten stärker ausgeprägt. Damit sinkt bei Einsatz der Chrom(III)verfahren der Durchsatz durch eine Anlage, was sich wiederum nachteilig auf die Kosten auswirkt. Zudem ist der Energieverbrauch höher als bei der Abscheidung aus Chrom(VI) und je nach Elektrolyttyp zudem unterschiedlich.

Die Abwasserbehandlung ist bei einem Einsatz der Chrom(III)technologien aufwändig. Im Hinblick auf die Grenzwerte bestehen bei den Schwermetallen weltweit vergleichbare Vorgaben. Herausforderungen ergeben sich durch die hohe Konzentration an Komplexbildnern zur Bindung von Chrom(III). Daher muss bei der Abwasserbehandlung im ersten Schritt durch Wasserstoffperoxid die Zerstörung der Komplexbildner durchgeführt werden. Um hier den Einsatz an Chemie zu reduzieren, empfiehlt es sich dem Vortragenden zufolge, die Menge an Abwasser zu reduzieren. Dazu wird versucht, beim Ausheben der Gestelle aus dem Elektrolyten, die anfallenden Abläufe direkt in den Abscheideelektrolyt zurückzuführen, also so wenig Chrom wie möglich im Spülwasser anzureichern.

Insgesamt ergeben sich für den Betrieb von Anlagen zur Abscheidung von Chrom aus Chrom(III) deutlich höhere Kosten. Vorteilhaft ist aktuell die größere Auswahl an Farbtönen, aus denen Kunden auswählen können. Allerdings erfordert jede gewünschte Farbe eine eigene Abscheideposition in der galvanischen Fertigung, was nur bedingt realisierbar ist.

Innovative Gestellbeschichtung

Der Wandel beim Einsatz von Chrom(VI) zu Chrom(III) macht es erforderlich, die Art der Gestellbeschichtung zur Aufnahme von Bauteilen für die Chromabscheidung anzupassen. Dazu gab Dr. Sarah Schmitz, Delta Engineering & Chemistry, einen Einblick in innovative Gestellbeschichtung für die galvanische Beschichtung von Kunststoffen. Für Gestelle wird zum Beispiel Plastisol eingesetzt, bei dem es sich um einen in Weichmacher gelösten Kunststoff als zähe Masse handelt. Diese wird auf das Grundgestell aufgetragen und durch Tempern bei etwa 180 °C zu einer festen stabilen Kunststoffbeschichtung. In der Regel handelt es sich um die Kunststoffart PVC, die mit Stabilisatoren versetzt ist und zudem Additive (Pigmente, Füllstoffe, Hydrophobierung) enthält, die in der Regel zur Herstellung eines nichttransparenten Erscheinungsbildes dienen.

Sichtbare Rissbildung in der Gestellisolierung bei Einsatz eines Standardprodukts (Bild: Dr. Schmitz)

Klassische Plastisole sind bezüglich gesundheitlicher Konsequenzen bedenklich. Deshalb wurden in vielen Anwendungen die kritischen Zusammensetzungen vermieden. Für Gestellbeschichtungen ist diese Änderung stark verzögert vorgenommen worden, aber trotzdem sinnvoll, da Abbauprodukte der Isolierungen über das Abwasser in die Umwelt gelangen.

Die Umstellung auf Produkte, die für Anwendungen wie Fußböden bereits im Einsatz sind, zeigten Schwächen in der Galvanotechnik aufgrund des dortigen Einsatzes von stark oxidativen Medien, wie beispielsweise Chromschwefelsäure. In diesem Zusammenhang wurde bei neuen Beschichtungsmaterialien darauf geachtet, auf SVHC-Stoffe und hormonähnliche Substanzen zu verzichten. Hierfür wurden Beschichtungsstoffe eingesetzt, die sich bei geringeren Temperaturen verfestigen lassen, wodurch Emissionen reduziert werden. Bei der von der Vortragenden empfohlenen Beschichtung kann der oxidative Verschleiß vermieden werden, wodurch keine Rissbildung und daraus folgend keine Verschleppung von Elektrolyt stattfindet. Für die Beschichtung aus Chrom(III)verfahren wurde die Zusammensetzung des Plastisols optimiert und damit der oxidative Angriff ausgeschlossen. In Vergleichsversuchen konnte mit der neuartigen Beschichtung der Gestelle die Standzeit von etwa 70 Umläufen auf etwa 480 Umläufe (und deutlich mehr) ohne Schaden erhöht werden.

Neue Herausforderungen ergaben sich durch die Änderung der Vorbehandlung von Chromschwefelsäure zu manganhaltigen Systemen. Neben Beeinträchtigungen der Gestellbeschichtung als solche sind auch Veränderungen durch Abgabe von Bestandteilen der Beschichtung in die Prozessmedien, zum Beispiel des Palladiumaktivators, festzustellen. Angriffe auf die Isolierung lassen sich unter anderem dadurch verringern, dass die Hydrophobizität der Beschichtung verändert wird. Zu beachten ist in jedem Fall, dass die derzeitig präferierten Beschichtungen nicht grundsätzlich für alle Elektrolytsysteme einsetzbar sind. Es ist also darauf zu achten, Beschichtungen vorzugsweise für ein Abscheidesystem zu verwenden.

Beizalternative in der Kunststoffmetallisierung

Ein Ziel bei der Entwicklung von Verfahren für die Kunststoffmetallisierung ist die Erhöhung der Nachhaltigkeit und der Kreislaufnutzung von Medien. Primär gehört dazu nach Überzeugung von Dr. Sarah Schmitz, Delta Engineering & Chemistry, die Verbannung von Stoffen wie Chrom(VI) aus der Anwendung. Alternativen für dessen Einsatz sind Permanganat, gasförmiges Schwefeldioxid oder gelöstes Ozon. Die geringsten Nachteile ergeben sich bei der Verwendung von Ozon.

Ozon ist in der Lage, Doppelbindungen bei Kunststoffen zu spalten und ist damit bestens dafür geeignet, die Eigenschaften des Kunststoffs zu verändern. Ozon lässt sich gut in Wasser lösen und bleibt dort für eine bestimmte Zeit ohne Änderung der Konzentration. Da es bedenkenlos in einem offenen Becken eingesetzt werden kann, erfüllt es die Anforderungen an ein Beizmedium in einer standardmäßigen Galvanikanlage. Ozon ist unter Einsatz von Strom aus Sauerstoff herstellbar und in Wasser einmischbar. Schließlich ist ein geringer Aufwand erforderlich, um die Konzentration im Medium zu bestimmen und damit ein stabiles Beizmedium schaffen.

Vergleich der Verfahren zum Beizen von Kunststoff und der entstehenden Beizbilder (Bild: Dr. Schmitz)

Aktuell wird das Beizsystem für Kunststoff im Technikum der Schule für Galvanotechnik in Solingen getestet. Nach Aussage von Sarah Schmitz ermöglicht die Technologie den sicheren Umgang für das Beizen von ABS und ABS/PC ohne Gestellmetallisierung und eine einfache und sichere Abwasserbehandlung. Das Beizen wird bei 40 °C bis 50 °C in einem Zeitraum von 10 min bis 20 min durchgeführt. Vorteilhaft ist die einfache Prozessfolge von Beizen bis Beschichtung, also ohne zusätzliche Behandlungsschritte. Wie Oberflächenaufnahmen erkennen lassen, ist das Beizbild weitgehend ähnlich dem von Chromschwefelsäure. Die Haftfestigkeiten von Metallschichten sind akzeptabel, erfordern aber weitere Optimierungen. Bei Mehrkomponentenbauteilen zeigt sich eine gute Selektivität des Beizvorgangs. Im Vergleich der derzeit verfügbaren Verfahren (Chromschwefelsäure und Manganat) schneidet die Technologie mit Ozon mit Abstand am besten ab. Schließlich kann beim Einführen der neuen Technologie mit der Unterstützung durch Fördermitteln gerechnet werden, da sie als Leuchtturmtechnologie gewertet wird.

Hartchrom aus Elektrolyten ohne Chrom(VI)

Wie die Forderungen zur Vermeidung von Chrom(VI) für die Herstellung von Hartchrombeschichtungen in der galvanotechnischen Praxis umgesetzt werden können, erläuterte Mohammad Farahani von der Betz-Chrom. Dabei betonte er, dass sich die Arbeiten noch im Stadium der Prüfung befinden und nach wie vor keine 1:1-Umsetzung absehbar ist. Eine wichtige Voraussetzung besteht darin, die klassischen Verfahrensabläufe so zu ändern, dass in der Regel keine umfangreiche Vorbehandlung erforderlich ist. Beim Einsatz der heute verfügbaren Chrom(III)verfahren ist jedoch eine Vorbehandlung der zubeschichtenden Werkstoffe unabdingbar.

Der Vortragende wies darauf hin, dass derzeit Betz-Chrom die Zulassung für Chrom(VI) in Form einer Eigenautorisierung erhalten hat. Diese Zulassung erfordert einen Plan zur Substituierung von Chrom(VI)verfahren, wobei die angestrebte Substitution ein galvanisches Verfahren sein wird, also auf Basis von Chrom(III)verbindungen. Im Rahmen der Antragstellung wurden im Unternehmen des Vortragenden umfangreiche Erfahrungen und Erkenntnisse über die Anforderungen von unterschiedlichen Kunden gesammelt. Aus dieser Kenntnis heraus folgen dort Bestrebungen, Hartchrom dort einzusetzen, wo es wirklich notwendig ist. Ansonsten wird sofort mit dem Kunden an möglichen Alternativoberflächen gearbeitet.

Aktuell kann die Betz-Chrom GmbH bis 2033 mit den klassischen Verfahren unter Einsatz von Chrom(VI) arbeiten. 2018 wurde damit gestartet, aus verfügbaren Systemen mit Chrom(III) harte, gut haftende Schichten mit geringer Rauheit und akzeptabler Rissstruktur herzustellen. Zu den Herausforderungen zählten, ohne Unternickelung zu arbeiten, den hohen Analyseaufwand zu bewältigen, die Anreicherung mit Fremdmetall zu unterbinden sowie die korrosive Belastung der Anlage zu begrenzen. 2021 wurde das verfügbare Volumen zur Abscheidung auf 850 Liter erhöht, so dass größere Teile beschichtet werden können. Des Weiteren wurde die Anlage zudem mit Ionenaustauscher und Pulsstromgleichrichter ausgestattet.

Vergleich der Schichten aus Gleichstrom- (oben) und Pulsstromabscheidung im Querschliff (Bild: M. Farahani)

Als Anodenmaterial wurde zunächst Graphit eingesetzt, das sich aber als zu spröde, unflexibel, brüchig und mit zu geringer elektrischer Leitfähigkeit herausstellte. Das primäre K.o.-Kriterium ist die elektrische Leitfähigkeit bei langen Abscheidedauern. Des Weiteren wurde V4A-Stahl für Anoden getestet, bei dem die anodische Auflösung zur Veränderung der Oberflächenstruktur und Anreicherung mit Fremdmetall im Elektrolyten führte. Bewährt hat sich die klassische MMO-Anode, die bis heute im Einsatz ist. Nachteilig ist die Schlamm- und Belagbildung (Hydroxid), die eine gründliche Spülung notwendig macht. Die Anodenschienen wurden vernickelt, was jedoch zu starken Korrosionserscheinungen mit Erhöhung der Nickelkonzentration im Elektrolyten führte. Besser eignen sich titanummanteltes Kupfer und zur Fixierung Kunststoffschraubzwingen. Wichtig ist des Weiteren die Verwendung einer geeigneten guten Abdeckung des Elektrolyten.

Beim eingesetzten Elektrolytsystem kann mit höheren Stromdichten gearbeitet und so die Abscheidedauer verringert werden. Durch eine bessere Streuung kann in bestimmten Fällen auf Hilfsanoden verzichtet werden. Im Allgemeinen neigen Schichten aus Chrom(III)systemen zur Bildung von Makrorissen. Dies kann durch Nutzung der Pulsabscheidung verbessert werden. Zudem hat es sich gezeigt, dass eine Gleichstromabscheidung zu Beginn als Zwischenschicht genutzt werden kann. Durch diese Technik nähert sich die Rissstruktur dem für Hartchromschichten gewünschten Zustand mit geringem Anteil an Makrorissen. Um gute Korrosionsbeständigkeiten zu erzielen, eignet sich die Auftragung von chemisch abgeschiedenen Nickelschichten (10 µm bis 20 µm) vor der Chrombeschichtung.

Nach den Erfahrungen des Vortragenden ist eine Beratung des Kunden beziehungsweise ein Abgleich der Kenntnis des Beschichters mit den Anforderungen des Kunden äußerst sinnvoll. Umfangreich ist das Management des Elektrolyten, beispielsweise durch genaue pH- und Temperaturüberwachung oder durch intensive Filterung und Umwälzung.

Nach den bisherigen Erfahrungen bestehen Aussichten, in einigen Jahren für viele Anwendungen Chromschichten aus Elektrolyten auf Basis von Chrom(III)verbindungen für funktionelle Anforderungen einsetzen zu können.

Platinierte Titan/Niobanoden für Chrom(III)systeme

Ein weiterer Einsatzbereich für den Einsatz von platinierten Anoden ist der Bereich des Kunststoffbeizens, mit dem sich Christian Kurrle von der Umicore Galvanotechnik befasst. Hergestellt werden diese Anoden unter Anwendung der Hochtemperaturabscheidung von Platin. Platin lässt sich aus einer Cyanidschmelze bei etwa 550 °C unter Argonatmosphäre auf Metalle wie Titan, Niob, Tantal, Molybdän oder Edelstählen abscheiden. Mit dieser Technologie können aktuell Anoden bis zu einer Länge von 8,5 Metern gefertigt werden.

Zu den Vorteilen der Abscheidetechnik zählen gute Haftung, hohe Duktilität der Schicht, hohe Reinheit und sehr gute Anbindung des Platins an Titan. Prinzipiell ist die Dicke der Schicht nicht begrenzt und die Schicht vollkommen dicht. Die hergestellten Anoden können mit Stromdichten bis zu 160 A/dm2 belastet werden und lassen sich sicher und einfach an die Geometrie der zu beschichtenden Bauteile anpassen, ohne dass die Platinschicht abplatzt. Für Elektrolyte mit Chlorid und Fluorid empfiehlt sich die Verwendung von Niob als Substrat.

Die Mikrostruktur der Oberflächen einer platinierten Anode kann durch eine Strahlbehandlung verändert werden (Bild: Ch. Kurrle)

Für chrom(VI)freie Beizen empfiehlt der Vortragende Niob anstelle von Titan einzusetzen, da Niob eine höhere elektrische Leitfähigkeit besitzt. Niobanoden lassen sich aufarbeiten und erneut beschichten. Bei Einsatz als Kathode neigen die Elektroden aus Titan oder Niob zur Wasserstoffversprödung. Deshalb empfiehlt sich in diesem Fall eine regelmäßig durchgeführte Wärmebehandlung zur Austreibung des aufgenommenen Wasserstoffs.

Anwendungsbezogene Alternativen zu Hartchrom

Im letzten Beitrag stellte Jörg Jorzick, Oerlikon Balzers Coating, erfolgreiche Umsetzungen von Alternativen zu Hartchromoberflächen vor. Die vorgestellten Technologien basieren auf Vakuumtechnik und finden in der Luftfahrt und in der Automobilindustrie Anwendung. Im Unternehmen des Vortragenden gliedert sich die Oberflächentechnik in die Bereiche der additiven Fertigung, der eigentlichen Beschichtung von Materialien für Oberflächen sowie Einrichtungen zur Beschichtung. Als Verfahrenstechnologien werden Nitrieren, PVD- und CVD-Techniken sowie thermisches Spritzen genutzt.

Die hier angesprochenen PVD-Schichten liegen im Bereich bis 4 µm Dicke und Härten von 20 GPa bis 25 GPa, also sehr hohen Härten. Zu den Aufgaben dieser Schichten zählen in erster Linie der Schutz gegen tribologische Belastungen, wobei aber stets das Gesamtsystem aus Substrat, Schicht und Belastungsmischung zu berücksichtigen ist. Der Schichttyp für diese Aufgabenstellungen ist DLC (Diamond like Carbon – diamantähnlicher Kohlenstoff). Neben Verschleiß spielen Benetzbarkeit, Antisticking oder Korrosionsbelastung und teilweise dekoratives Erscheinungsbild eine Rolle.

In der Luftfahrt kommen Oberflächen als Ersatz für Hartchrom bereits zum Einsatz, bei denen definierte Ansprüche an den Reibwert gestellt werden. Entsprechend beschichtete Teile sind zum Beispiel Stifte, Lager oder Kompressionsschaufeln. Zu den Vorteilen der Schichten zählt der umweltfreundliche Herstellungsprozess, bei dem keine toxischen Stoffe zum Einsatz kommen. Verbesserungspotential besitzen derartige PVD-Schichten bei den Forderungen nach hohem Korrosionsschutz. Für den Automobilbau werden beispielsweise Press- oder Formwerkzeuge mit Hartstoffen beschichtet. Bei einigen Anwendern wurde diese Technologie genutzt, um vollständig auf Hartchrom zu verzichten. Die Schichten lassen sich gut variieren, indem andere Zusammensetzungen gewählt werden. Häufig werden hierfür Mischungen aus Diamant- und Grafitstruktur genutzt.

Als Schutz gegen Reibung und Verschleiß stehen unterschiedliche Beschichtungen in Abhängigkeit der Anforderungen zur Verfügung (Bild: J. Jorzick)

Umgestellt wird beispielsweise die Beschichtung von Differentialen für den Einsatz in Elektrofahrzeugen, da sich erwiesen hat, dass Hartchrom aufgrund der großen Drehmomente abplatzen kann. Eine weitere Art an Bauteilen für PVD-Schichten sind Ventile, bei denen die die anfallenden Kosten für eine Beschichtung im Vordergrund stehen.

Für Benzininjektoren bieten PVD-Schichten längere Standzeiten als galvanische Chromoberflächen, ebenso wie für Kolben in Hydrauliksystemen für ABS, ESP oder ESC in Fahrzeugen. Angefragt aber noch nicht gelöst ist die Fragestellung zur Beschichtung von Stoßdämpfern in Fahrzeugen, bei denen der Korrosionsschutz im Vordergrund steht. Hier helfen dickere Schichten, die derzeit nur bedingt zu den geforderten Rahmenbedingungen hergestellt werden können.

Generell ist zu bedenken, dass diese Art der Beschichtung technisch sicher häufig eine Lösung bietet, aber oft zu hohe Kosten verursacht. Um zu Lösungen zu kommen, empfiehlt der Vortragende eine frühzeitige Einbindung bei der Bauteileentwicklung.

Fazit

Dem Förderverein Galvanicus ist es mit dem Workshop in sehr guter Weise gelungen, einen breiten Blick auf die Herausforderungen und Lösungen bei der Umsetzung der Forderungen aus der REACh-Verordnung im Zusammenhang mit der galvanischen Verchromung von Metallen und Kunststoffen zu werfen. Die Teilnehmer waren sich darüber einig, dass sie durch die gebotenen fachlichen Inhalte eine Erweiterung ihrer Fachkenntnisse erlangt haben und darin bestätigt wurden, die Bemühungen zur Weiterentwicklung beizubehalten. Die Anwendungen haben zudem erkennen lassen, dass die galvanische Metallisierung auch in Zukunft eine unentbehrliche Technologie sein wird.

(Bild: Frank Friebel)