Insbesondere aufgrund der europäischen Chemikalienverordnung REACh ist die Oberflächentechnikindustrie in Zusammenarbeit mit ihren Kunden gefordert, mögliche Alternativprozesse zu bestehenden Verfahren der galvanischen Verchromung zu prüfen. Das Hochgeschwindigkeitsauftragschweißen bietet gute Voraussetzungen, als geeignete Alternative zum Einsatz zu kommen. Die Anlagentechnik unter Einsatz von moderner Lasertechnik erlaubt eine schnelle und effiziente Auftragung von metallischen oder keramischen Schichten für funktionelle Anwendungen. Als wichtiges Kernelement der Technologie stellen Pulverhersteller die dafür erforderlichen Werkstoffe zur Verfügung. Schließlich werden die damit hergestellten Beschichtungen charakterisiert und daraus folgend die Werkstoffe unter unterschiedlichen Arbeitsbedingungen angepasst und modifiziert, um den Eigenschaften der bisher verwendeten Beschichtungen nahezukommen oder diese auch zu verbessern.

1 Einleitung

Zu den erfolgreichen Entwicklern der neuen Varianten des Auftragschweißens gehört die Trumpf Laser- und Systemtechnik SE, die als Kernelement industrielle Hochleistungslaserstrahlquellen mit Strahlformung kombinieren, spezielle Düsentechniken und auch Anlagen für die Beschichtung durch Laserauftragschweißen anbieten können. Für rotationssymmetrische Bauteile finden geeignete Anlagen inzwischen Einsatz in der Beschichtungstechnik für Scheiben, Walzen und Wellen. Höganäs wiederum entwickelt und fertigt die für das Auftragschweißen erforderlichen pulverförmigen Werkstoffe; hierbei ist sowohl eine intensive Zusammenarbeit mit den Endanwendern zur Abstimmung der Schichteigenschaften erforderlich als auch die Zusammenarbeit mit dem Anlagenhersteller.

Die erzeugten Schichten schließlich werden beispielsweise vom Fraunhofer-Institut für Lasertechnik ILT in Aachen auf ihre Eigenschaften hin überprüft. Dazu werden sowohl unterschiedliche Pulverarten und -zusammensetzungen eingesetzt als auch die Variationsmöglichkeiten der Laser herangezogen, um so die optimalen Kombinationen aus Substrat und Schicht zu erzielen. Alle drei Partner geben im vorliegenden Beitrag einen Einblick in ihre Vorgehensweise zur Umsetzung der Anforderungen aus der Industrie und stellen aktuelle Entwicklungsergebnisse vor.

2 Laserauftragschweißen

Die Verwendung von pulverförmigen Metallen zur Herstellung von Verbindungen, Beschichtungen oder auch geometrischen Teilen hat in den letzten Jahren deutlich an Interesse gewonnen. Dies ist unter anderem auf Fortschritte bei der Verfahrenstechnologie des Laserauftragschweißens (engl. Laser Metal Deposition, LMD) zurückzuführen. Durch den Einsatz von Lasern als Quelle für thermische Energie ergeben sich deutliche Vorteile, wie beispielsweise eine gute metallurgische Verbindung zwischen aufgetragener Schicht und Substrat [1], ein definierter und gut kontrollierbarer Energieeintrag [2] sowie eine reduzierte Wärmeeinflusszone. Zudem eignen sich Laser durch ihre gute Strahlführung zur Herstellung von komplexen Strukturen, sowohl im Falle des Auftragschweißens als auch für die Technologie der additiven Fertigung, beispielsweise mittels Pulverbett.

Beim konventionellen Laserauftragschweißen wird Pulvermaterial kontinuierlich und koaxial mit einer geeigneten Düse zugeführt und mittels eines Laserstrahls aufgeschmolzen. Durch die Bewegung des Laserstrahls und der Düse relativ zum Oberflächenmaterial des Substrats lassen sich einzelne Schweißbahnen und durch Überlappung auch ganze Schichten oder Volumina endkonturnah auftragen. Die Spuren können Anwender zum Beispiel für einen Oberflächenschutz großflächig an Bauteilen aufbringen oder zu Reparaturzwecken lokal auftragen.

Während der Pulverwerkstoff bei diesem Prozess vollständig aufgeschmolzen wird, geschieht dies bei der Oberfläche nur teilweise. Dies ist der Grund für die sehr gute Bindung zwischen dem aufgetragenen Material und dem Substrat. Wahlweise kann das Pulver durch das konventionelle LMD-Verfahren oder das Hochgeschwindigkeitsauftragschweißen (engl. High-Speed Laser Metal Depositon HS-LMD) aufgetragen werden. Im Gegensatz zum konventionellen LMD-Verfahren, beim dem erst mit Kontakt der Pulverpartikel auf der Substratoberfläche ein Schmelzbad erzeugt wird (Abb. 1 links), werden beim HS-LMD die Pulverpartikel bereits über der Substratoberfläche nahezu auf Schmelztemperatur aufgeheizt, bevor diese auf die Substratoberfläche treffen (Abb. 1 rechts).

Abb. 1: Schematische Prozessansicht und Schichtzusammensetzung sowie Wärmeeinflusszone beim konventionellen Laserauftragschweißen (links) und dem Hochgeschwindigkeitslaserauftragschweißen (rechts) (Bild: Trumpf)

Die Schichtdicken können von 500 µm beim konventionellen LMD bis auf typisch 50 µm bis 300 µm pro Einzelschicht reduziert werden. Die Schicht hat eine geringe Oberflächenrauheit von Rz = 10 µm–20 µm. Die Oberfläche ist nach dem Auftragen eben und erfordert je nach Anwendung nur eine geringe oder keine Nachbearbeitung. Die Wärmeeintragszone beträgt typischerweise 5 µm bis 10 µm. Dies ermöglicht die Beschichtung von sehr wärmeempfindlichen Werkstoffen wie Aluminium- oder Gusseisenlegierungen durch schmelzmetallurgisch gebundene Schichten, die einen wirksamen Verschleißschutz bieten. Dadurch ist ein Abheben oder Abplatzen von aufgebrachten Schichten nahezu auszuschließen.

Ein weiterer Vorteil des Laserauftragschweißens ist die breite Palette an unterschiedlichen Pulvermaterialien, die für unterschiedliche Anwendungen eingesetzt werden können. Damit lassen sich sowohl mechanische Anforderungen als auch hohe Korrosionsbeständigkeiten oder eine gute Nachbearbeitung erzielen. Stähle, Eisen- oder Nickel-Superlegierungen, NiCrMo-, NiCr- und Co-Basislegierungen erfüllen eine hohe Korrosionsbeständigkeit. Für harte Beschichtungen können die genannten Werkstoffe mit Hartmetallen oder keramischen Hartstoffen gemischt werden. Nickel-Superlegierungen aus beispielsweise Inconel werden häufig für Anwendungen in der Luft- und Raumfahrtindustrie verwendet. Darüber hinaus lassen sich Titan- oder Aluminiumlegierungen mit minimaler Restoxidation und niedriger Porosität verarbeiten.

Das Auftragschweißen mit seinen Variationen bietet sich beispielsweise zur Reparatur von Bauteilen an, da ein Auftrag von neuem Material in einem sehr breiten Dickenbereich möglich ist. Die gute Anbindung des aufgetragenen Materials führt zu guten mechanischen Eigenschaften eines Bauteils, also dem Verbund aus mehreren Einzelteilen, und die Wahl unterschiedlicher Werkstoffzusammensetzungen gewährleistet eine gute Korrosionsbeständigkeit. Bei der Anwendung für Werkzeuge ergeben sich durch die Beimischung von Hartstoffen wie Titancarbid oder Wolframcarbid zum Auftragspulver (Cermets in Kombination mit keramischen Werkstoffen) sehr gute Einsatzergebnisse, die sich je nach Zusammensetzung zudem relativ einfach an unterschiedliche Anforderungen anpassen lassen. Aufgebrachte Schichten neigen in der Regel nicht zur Rissbildung, woraus sich gute Einsatzeigenschaften ergeben.

Insbesondere rotationssymmetrische Bauteile sind für die Beschichtung mittels Auftragschweißens mit der HS-LMD-Methode geeignet. Bei Abscheidemengen von bis zu 900 cm3 pro Stunde (je nach eingesetztem Werkstoff) lassen sich deutlich kürzere Prozesszeiten als beispielsweise bei den bisher dominierenden galvanischen Verfahren (Walzen, Wellen) erreichen. Die Abscheidemenge lässt sich dabei in weiten Bereichen einstellen von gering bis sehr hoch. Ein weiterer Vorteil gegenüber der galvanischen Abscheidung liegt in der sehr einfachen Realisierung von partiellen Beschichtungen, da hier keine Abdeckungen erforderlich sind, um klar und scharf abgegrenzte Übergangszonen zwischen Beschichtung und beschichtungsfreier Zone zu schaffen.

Großen Einfluss auf den Einsatz des Laserauftragschweißens hat das verfügbare Werkzeug aus Laser und Pulverdüse. Aus diesem Grund arbeitet beispielsweise der Hersteller Trumpf an einer kontinuierlichen Weiterentwicklung der Düsentechnologie. Zu den neuesten Entwicklungen zählen die Weiterentwicklung von Strahlquellen und Optiken, so dass Strahlformung und Bifokaltechnologie eingesetzt werden kann, sowie neue Düsentechnologien: Mit dem ersten Laserstrahl wird das aufzutragende Pulver gemäß bisheriger Arbeitsweise auf dem Weg zwischen Pulverdüse und Substratoberfläche aufgeschmolzen. Durch Bifokal-Technologie kann ein zweiter Laserstrahl entweder vorlaufend – beispielsweise zum Vorwärmen des Bauteils – oder nachlaufend zur thermischen Nachbehandlung eingesetzt werden. Damit besteht die Möglichkeit, die Eigenschaften des aufgebrachten Schichtwerkstoffs zu verbessern.

2.1 Anwendungsbeispiele

Eine Beschichtung von rotationssymmetrischen Bauteilen bietet auf den ersten Blick gute Voraussetzungen, das Laserauftragschweißen kurzfristig und mit akzeptablem Aufwand anzuwenden. Aus diesem Grund richten sich die ersten Praxisanwendungen auf das Beschichten von Scheiben oder Walzen und wird dort zum Teil als eingeführtes Verfahren gesehen (Abb. 2). Im Bereich Automobiltechnik werden mit Hilfe dieser Technologie zum Beispiel Bremsscheiben mit besonders abriebresistenter Oberfläche und geringer Umweltbelastung durch Abrieb hergestellt. Des Weiteren werden Ventile und Zylinder beziehungsweise partielle Bereiche (Ventilsitz) bei diesen Bauteilen beschichtet. Im Maschinenbau oder der Papier- und Stahlindustrie wird daran gearbeitet, das Verfahren bei Walzen und Zylindern für Hydrauliken, Papiermaschinen oder das Walzen von Metallen zu nutzen. Das Laserauftragschweißen bietet hier eine gute Verschleißbeständigkeit der Schichten und die Schichten sind für das Polieren der Walzenoberflächen geeignet. Darüber hinaus ermöglicht es eine gute Reparaturmöglichkeiten im Falle einer Aufarbeitung von Walzen unterschiedlicher Ausführung.

Abb. 2: Beispiele für den Einsatz des Auftragschweißens in der Industrie (Bild: Trumpf)

Das Laserauftragschweißen stellt damit eine wirtschaftliche und umweltfreundliche Technologie dar. Vor allem für Walzen und Zylinder mit größeren Abmessungen (im Bereich von einigen 10 Zentimetern bis zu Meterabmessungen) kann die Technik eine zukunftsweisende Alternative darstellen, in einigen Fällen für die galvanische Verchromung - wobei hier besser von einer Ergänzung zur galvanischen Verchromung gesprochen werden sollte. Dabei spielt der deutliche reduzierte Platzbedarf für die notwendige Anlagentechnik beim Vergleich der Beschichtungsverfahren eine mögliche Rolle oder der Verzicht auf eine Abwasserbehandlung.

3 Pulverherstellung für das Laserauftragschweißen

Die Herstellung von optimalen Schichten durch Einsatz des Laserauftragschweißens hängt in hohem Maße von der Eignung des einzusetzenden Pulverwerkstoffs ab. Neben der Zusammensetzung eines solchen Pulvers spielen vor allem die Korngröße und die Kornform (Abb. 3) eine ausschlaggebende Rolle. Die Kornform etwa beeinflusst sowohl das Fließverhalten im Pulverstrom über die gesamte Wegstrecke vom Vorratsbehälter über die Düse bis zur Substratoberfläche. Ähnlich verhält es sich mit der Korngröße, die zusätzlich noch die Geschwindigkeit für das Überführen vom festen in den flüssigen Zustand – also das Aufschmelzen im Strahl – bestimmt. Die Kornform lässt sich insbesondere über die Art der Pulverherstellung erzielen: Per Gasverdüsung erzeugte Pulver erhalten eine eher kugelige Form, während die in Wasser eingesprühten flüssigen Ausgangsmetalle davon abweichende stark variierende Formen ergeben.

Abb. 3: Unterschiedliche Pulverformen in Abhängigkeit vom Herstellverfahren (Bild: Höganäs)

Eine Herausforderung stellt die richtige Zusammensetzung des Pulverwerkstoffs im Hinblick auf die zu erzielenden Eigenschaften der endgültigen Schicht dar. Schichten, die mit Pulvern aufgebracht wurden und die für ihre Korrosionsresistenz bekannt sind, wie Stellite 21 (CoCrMo), Alloy 625 (NiCrMoNb) oder AISI 316L (X2CrNiMo17-12-2) zeigten, dass deutliche Unterschiede im Hinblick auf deren Korrosionsbeständigkeit auftreten, je nachdem, in welchem Zustand sie zur Anwendung kommen: Verarbeitung unter herkömmlicher oder hoher Geschwindigkeit, mit oder ohne mechanische Nachbearbeitung und mit oder ohne nachträgliche Wärmebehandlung.

Bei schnellen Schweißprozessen – wie dem Hochgeschwindigkeits-Laserauftragschweißen - müssen Anwender besonders auf die Wärmeeinbringung und Abkühlraten achten, da diese die Gefügeausbildung maßgeblich beeinflussen. Die chemische Zusammensetzung des Pulvers muss so angepasst werden, dass auch bei hohen Abkühlgeschwindigkeiten die gewünschten Phasen entstehen, wodurch die geforderten Eigenschaften der Verschleiß- und Korrosionsresistenz erreicht werden. Gleichzeitig spielt die Pulvermorphologie eine wichtige Rolle für die Energieabsorption und das Schmelzverhalten, weshalb auch hier Anpassungen notwendig sind, um optimale Ergebnisse bei schnellen Schweißprozessen zu erzielen. Diese Anpassungen ermöglichen es Pulverherstellern, durch gezielte Modifikation der Pulverbestandteile ein breites Spektrum an Schichteigenschaften für verschiedene Anwendungen beim Laserauftragschweißen anzubieten (Abb. 4).

Abb. 4: Durch die Zusammensetzung der pulverförmigen Werkstoffe werden unterschiedliche Eigenschaften der Schichten erzielt (Bild: Höganäs)

4 Alternative zu Hartchrom als Entwicklungsziel

Insbesondere die Anforderungen aus der europäischen Chemikalienverordnung REACh im Hinblick auf mögliche Alternativen zur Abscheidung von Chromschichten aus Elektrolyten auf Basis von Chrom(VI)verbindungen haben die Notwendigkeit zur Weiterentwicklung des Laserauftragsschweißens deutlich verstärkt. Durch die Verfügbarkeit hocheffizienter Anlagentechnik wird es möglich, leistungsfähige Prozesse zur Auftragung von sehr gut haftenden Schichten mit den nötigen mechanischen und chemischen Eigenschaften zu nutzen. Entsprechende Schichten, hergestellt durch das Extreme Hochgeschwindigkeits-Laserauftragschweißverfahren (EHLA) sollten für einen Hartchromersatz Dicken von etwa 100 µm, Härten von mindestens 800 HV und Korrosionsbeständigkeiten wie bei Chromschichten aufweisen sowie den Substratwerkstoff thermisch weitgehend unbelastet lassen.

Als Schichtmaterial bieten sich Legierungen wie beispielsweise FeCrNi oder NiCrBSi an, die als geeignete kommerzielle Pulver verfügbar sind. Um eine gute Vergleichbarkeit zu galvanisch abgeschiedenen Chromschichten zu erzielen, wird als Substrat der im Maschinenbau häufig verwendete Werkzeugstahl 42CrMo4 (Werkstoffnummer 1.7225) eingesetzt.

Seitens der Anlagen lassen sich Prozessparameter wie Laserleistung oder -strahldurchmesser, Pulvermassenstrom, Fördergasvolumen, Schutzgasvolumen oder Prozess- und Versatzgeschwindigkeit bei der Herstellung der Schichten variieren.

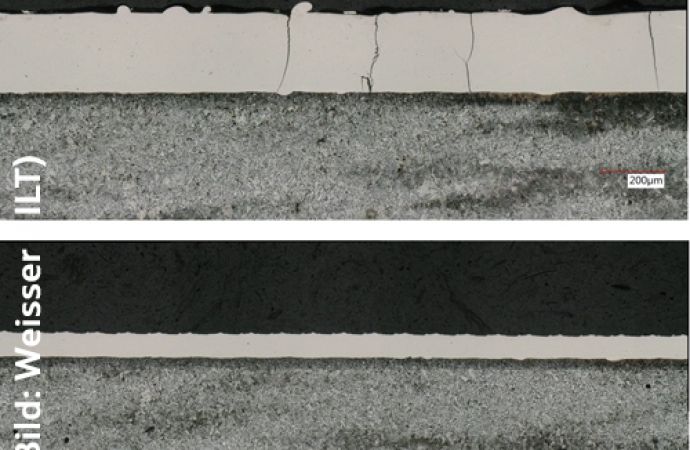

Es zeigt sich beispielsweise, dass bei vergleichbaren Herstellungsbedingungen (Fördergasvolumenstrom zwischen 6 l/min und 9 l/min, Laserleistung zwischen etwa 2700 W bis 4000 W) ähnliche Schichthöhen erzielt werden. Die Schichten aus FeCrNi sind hierbei nahezu rissfrei, wogegen NiCrBSi-Schichten deutliche Risse zeigen (Abb. 5). Die Schichthärten zeigen deutliche Unterschiede: bei NiCrNi liegen die Schichthärten bei etwa 500 HV0,03 bis 600 HV0,03 und bei NiCrBSi erreichen sie Werte von 900 HV0,03 bis 1100 HV0,03. Insbesondere aufgrund der rissfreien Schichten ist die Korrosionsbeständigkeit von FeCrNi-

Schichten deutlich besser, als die von NiCrBSi-Schichten. Durch Variation der Zusammensetzung des FeCrNi-Pulvers wird mit einem geringfügig erhöhten Anteil an Kohlenstoff die Härte erhöht; durch einen geringeren Anteil an Chrom (von 18 % auf 16,5 %) nimmt die Korrosionsbeständigkeit ab.

Abb. 5: Querschliffe durch abgeschiedene Schichten aus FeCrNi und NiCrBSi (Bild: E. Weisser / ILT)

Eine Änderung der Zusammensetzung des NiCrBSi-Pulvers – Zugabe von Kupfer, Molybdän und Wolfram sowie Modifizierung des Kohlenstoffgehalts – lässt keine deutliche Reduzierung der Rissbildung erkennen. Die Schichthärten liegen bei allen Modifikationen bei Werten zwischen etwa 800 HV0,03 und mehr als 1000 HV0,03 und sind damit vergleichbar mit denen bei galvanisch abgeschiedenem Hartchrom.

Verbesserungen der Korrosionsbeständigkeit könnte für die untersuchten Beschichtungen eine zusätzlich eingebrachte Zwischenschicht erbringen, beispielsweise aus IN625. Dies führt dazu, dass keine durchgehenden Risse zwischen der äußeren harten Schicht und dem wenig korrosionsbeständigen Grundwerkstoff 42CrMo4 vorhanden sind. Eine Verbesserung der Korrosionsbeständigkeit ist bei Beschichtung mit FeCrNi erkennbar, wogegen diese Art der Doppelbeschichtung bei den modifizierten NiCrBSi-Beschichtungen keine nennenswerte Verbesserung erkennen lässt.

Untersucht worden ist auch ein weiterer Vorzug des Laserauftragschweißens mittels der EHLA-Technologie: die gleichzeitige mechanische Nachbearbeitung der herstellten Schichten durch Drehen (Abb. 6 und 7). Dies bietet sich an, da der Beschichtungsvorgang auf einem rotierenden Substrat vorgenommen wird und es relativ einfach sein sollte, zusätzlich ein geeignetes Drehwerkzeug anzubringen.

Abb. 6: Kombination aus Auftragschweißen und Drehen (Bild: E. Weisser / ILT)

Abb. 7: Nach dem Drehen der hergestellten Schichten mittels EHLA-Technik weisen diese deutlich weniger Risse auf (Bild: E. Weisser / ILT)

Die durchgeführten Versuche zeigen, dass eine derartige Bearbeitung möglich ist. Zudem ist es möglich, mittels der neuartigen SMaC-Technologie (engl. Simultaneous Machining and Coating, SMaC) die in Vorversuchen als rissig charakterisierte NiCrBSi-Schicht durch die mechanische Bearbeitung in einen deutlich rissfreieren Zustand zu versetzen. Über die Ursachen dieses Effekts und dessen Einsatz in der Praxis wird aktuell weiter geforscht.

5 Fazit

Hochgeschwindigkeits-Laserauftragschweißen erlaubt die schnelle und effiziente Herstellung von Schichten für den Verschleiß- und Korrosionsschutz auf Stählen des Maschinenbaus [4, 5]. Aktuell lassen sich rotationssymmetrische Bauteile mit relativ geringem Anlagen- und Maschineneinrichtungen sowie geringen Einarbeitungszeiten in der Praxis beschichten.

Erforderlich ist eine Abstimmung der einzusetzenden, pulverförmigen Werkstoffe auf die Anforderungen im Einsatz. Es ist davon auszugehen, dass verfügbare Pulver in ihrer Zusammensetzung modifiziert werden müssen. Während die Herstellung von Schichten mit höheren Dicken anlagentechnisch eher unproblematisch ist, kann es bei dünneren Schichten erforderlich sein, mögliche Rissbildungen im Hinblick auf deren nachteilige Korrosionseigenschaften zu verbessern. Hier könnten Doppelschichten eine mögliche Lösung darstellen.

Im Hinblick auf die Wirtschaftlichkeit des Laserauftragschweißens als Beschichtungsalternative spielt sicher die Größe der Bauteile eine wichtige Rolle, die von Fall zu Fall zu prüfen ist. Sie wird wohl für einen verstärkten Einsatz in der Praxis neben der reinen Technologie entscheidend sein.

Literatur

[1] S. Nowotny, S. Scharek, E. Beyer, K.-H. Richter: Laser beam build-up welding: Precision in repair, surface cladding and direct 3D metal deposition; Journal Therm. Spray Technol.; Volume 16 (2007), S. 344–348

[2] L. Sexton, S. Lavin, G. Byrne, A. Kennedy: A. Laser cladding of aerospace materials; Journal Mater. Process. Technol.; Volume 122 (2002), S. 63–68

[3] T. Schopphoven, A. Gasser, G. Backes: EHLA: Extreme High-Speed Laser Material Deposition, Economical and effective protection against corrosion wear; Laser Technik Journal; Volume 14 (2017) Issue 4

[4] Dr. S. Vogt, M. Göbel: Perspektiven für den Ersatz von konventionellen Beschichtungsverfahren durch das Laserauftragschweißen; WOMag 07-08/2020; https://www.wotech-technical-media.de/womag/ausgabe/2020/07-08/24_vogt_lmd_07-08/24_vogt_lmd_07-08.php

[5] Dr. S. Vogt: Laser als Werkzeug für die Oberflächenverfahren; WOMag 10/2020; https://www.wotech-technical-media.de/womag/ausgabe/2020/10/04_vogt_laser_10j2020/04_vogt_laser_10j2020.php

Kontakte

- TRUMPF Laser- und Systemtechnik SE, Johann-Maus-Straße 2, 71254 Ditzingen, www.trumpf.com, Ansprechpartner: Marco Göbel-Leonhäuser: marco.goebel@trumpf.com

- Höganäs Germany GmbH, Moskauer Straße 25, D-40227 Düsseldorf; www.hoganas.com; Ansprechpartner: Daniel Mittelstedt: daniel.mittelstedt@hoganas.com

- Fraunhofer-Institut für Lasertechnik ILT, Steinbachstr. 15, D-52074 Aachen; www.ilt.fraunhofer.de; Ansprechpartner: Eduard Paul Weisser: eduard.weisser@ilt.fraunhofer.de