Um Stahlteile in Form zu bringen, sind verschiedene Umformschritte notwendig. Gerade beim Warmumformen ist der Weg zum fertigen Bauteil mit hohem Energieeinsatz verbunden: Das Metall muss erhitzt werden, um es weich und formbar für das Walzen zu machen. Grund genug für die Projektpartner des Forschungsprojekts SiPro (Simulationsbasiertes Eigenschaftsdesign entlang der kombinierten Prozesskette Ur- und Umformtechnik), die damit verbundenen Prozesse durchgängig abzubilden, um zusätzliches Energiesparpotenzial zu heben. Außerdem nimmt SiPro die Fertigungsqualität unter die Lupe, denn auch weniger Ausschuss hilft, unnötigen Energieeinsatz zu vermeiden und die CO2-Bilanz des Stahlteils zu verbessern, berichtet die TU Bergakademie Freiberg.

Gemeinsames Ziel der Projektpartner ist es laut Mitteilung der TU Bergakademie Freiberg (TUBAF), die Prozesse vom Stahlguss bis zum fertigen Bauteil als optimierten digitalen Zwilling virtuell abzubilden. Dafür analysieren sie die Fertigungsschritte mit einer simulationsbasierten Prozesskettenoptimierung. Wenn es damit gelingt, die Energieeffizienz insgesamt zu steigern, könnte der ökologische Fußabdruck der Umformverfahren deutlich reduziert werden.

Derzeit gehen die Projektpartner davon aus, dass der Strom- und Gasverbrauch entlang der gesamten Prozesskette Warmmassivumformung um bis zu zehn Prozent reduziert werden kann. Bezogen auf die deutsche Jahresproduktion von Walzstahl von rund 30 Millionen Tonnen, könnte das theoretische Einsparpotenzial damit bei rund 4 920 000 Gigajoule pro Jahr liegen. Dies entspricht etwa 1367 Gigawattstunden – und damit dem durchschnittlichen Jahresstrombedarf von fast 400 000 Privathaushalten.

Im Projekt werden die entwickelten Modelle durch den Abgleich der Prozesssimulationen mit Validierungsversuchen bestätigt. Gleichzeitig werden Prozesse der Industriepartner messtechnisch digitalisiert, um die entwickelte Simulationsschnittstelle zwischen Gießprozessen und Umformprozessen an realen Industrieprozessen zu testen. Der digitale Zwilling liefert zusätzliche Informationen, die den Projektpartnern technologische Vorteile verschaffen.

Die entstehende Prozesskettensimulation wird genutzt, um die verschiedenen Fertigungsschritte der Wärmebehandlung und Umformung zu optimieren. So will das Projektteam die Verarbeitungstemperaturen und Prozesszeiten reduzieren, ohne die Bauteileigenschaften zu beeinträchtigen. Zudem werden Möglichkeiten zur Qualitätsverbesserung und Ausschussreduzierung aus den Simulationsergebnissen genutzt.

Abschließend testen die Partner die optimierten Randbedingungen in industriellen Prozessen, um das CO2-Einsparpotenzial verlässlich zu beziffern.

Die Forschungsschwerpunkte des Instituts für Metallformung der TU Bergakademie Freiberg im Projekt beinhalten vor allem die Ermittlung von Werkstoffkennwerten für die Simulationen sowie die instrumentierte physikalische Simulation der Schmiede-, Walz- und Ziehprozesse innerhalb des Gemeinschaftsprojekts.

Projektpartner von SiPro sind neben der TU Bergakademie Freiberg das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, die TU Chemnitz, das Stahlzentrum Freiberg e. V., die Rosswag GmbH, Georgsmarienhütte GmbH, Mannstaedt GmbH, Schmiedewerke Gröditz GmbH, GSA Gesenkschmiede Schneider GmbH, MAGMA Gießereitechnologie GmbH, die Hexagon Manufacturing Intelligence GmbH sowie die Karl Diederichs GmbH & Co. KG.

- www.tu-freiberg.de

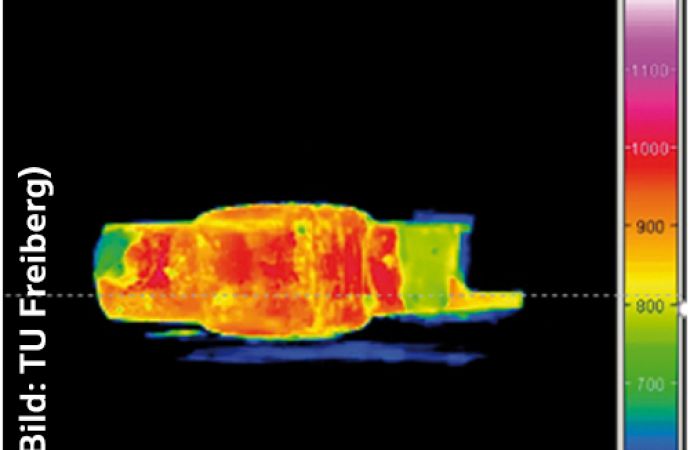

Snapshot der Temperaturmessung mittels Thermografie während des Schmiedens eines Gussblockes auf der 10 MN-ölhydraulischen Presse des Instituts(Bild: TUBAF)