Neuartige Beschichtungen auf Basis von Fe/TiC-Verbundwerkstoffen wurden als Alternative zu etablierten Cermetschichten und Hartchrom mit dem Hochgeschwindigkeitsflammspritzen entwickelt. Die Neuentwicklungen weisen dichte Schichtstrukturen auf. Weiterhin ermöglichen TiC-Partikel in den Beschichtungen eine hohe Verschleißbeständigkeit und die hochlegierte Stahlmatrix gewährleistet zusätzlich einen guten Korrosionsschutz für zahlreiche Anwendungen. Anspruchsvolle Anwendungen zum Verschleißschutz, wie zum Beispiel in der Hydraulikindustrie oder bei Flugzeugfahrwerken, setzen derzeit häufig galvanisches Hartchrom oder thermisch gespritzte Cermetschichten auf Basis von WC/Co und Cr3C2/NiCr ein. Letztere werden dabei entweder mit dem Hochgeschwindigkeitsflammspritzen mit Sauerstoff (engl.: High-Velocity-Oxy-Fuel, HVOF) oder mit dem Hochgeschwindigkeitsflammspritzen mit Druckluft (engl.: High-Velocity-Air-Fuel, HVAF) appliziert. Preisgünstigere leistungsfähige Alternativen zu diesen Cermetschichten sowie zur Hartchromschicht werden von der Industrie derzeit gefordert. Ein Lösungsansatz dafür ist die Entwicklung von neuartigen Schichten auf Basis der Fe-TiC-Verbundwerkstoffe, wobei eisenbasierte Legierungen eine wirtschaftliche Lösung anbieten können.

Am Institut für Oberflächentechnik der RWTH Aachen University (IOT) wird seit Jahren an der Entwicklung dieser neuartigen Schichtsysteme geforscht. Die Ergebnisse belegen, dass die Fe-TiC-Schichten als sinnvolle Alternative für die Hartmetallschichten sowie zur Hartchromschicht eingesetzt werden können. Umfangreiche Informationen in Bezug auf diese neuartigen Schichtsysteme können unter anderem den Publikationen [1–3] entnommen werden. Im Folgenden werden zwei Fe-TiC-Schichtsysteme kurz vorgestellt, um das herausragende Potential dieser Schichtsysteme aufzuzeigen.

1 Auswahl der Ausgangswerkstoffe

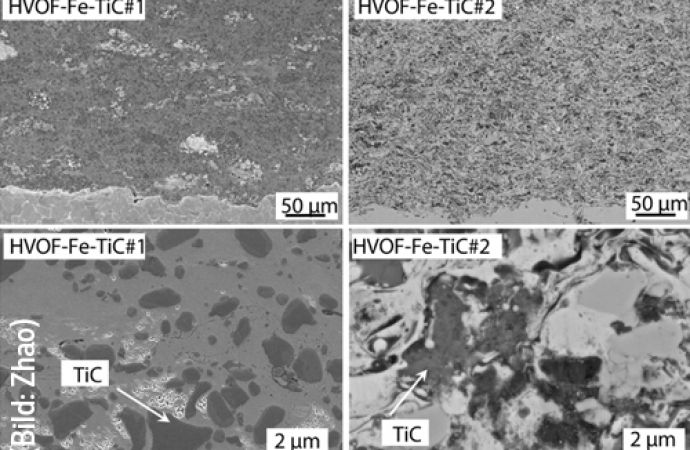

Um gezielt alternative Verschleißschutzschichtkonzepte zu Hartchrom- und Cermetschichten mit Hilfe des Thermischen Spritzens zu entwickeln, wurden am IOT zunächst die Ausgangswerkstoffe zur Schichtherstellung, die sogenannten Spritzzusatzwerkstoffe, angepasst. Dazu wurde ein neuer Spritzzusatzwerkstoff mit einem Gewichtsanteil des TiC-Hartstoff von wTiC = 33 % und einer Stahllegierung Fe13,5Cr3Mo0,75C mit wStahl = 67 % für dieses Ziel ausgelegt. Im Folgenden wird dieser Fe-TiC#1 bezeichnet. Das agglomerierte und gesinterte Spritzpulver der Kornfraktion von f = 45 + 20 µm wurde im Rahmen des IGF-Forschungsprojekts IGF Nr.: 14.510 N in Zusammenarbeit mit der Oerlikon Metco WOKA GmbH (Barchfeld, Deutschland) hergestellt. In einem nächsten Schritt wurde dann im Hinblick auf Anwendungen zum Beispiel in der Hydraulikindustrie zur Erhöhung der Korrosionsbeständigkeit ein Spritzwerkstoff aus einem TiC-Hartstoff und einer höherlegierten Stahllegierung Fe27Cr18Ni3Mo von wStahl = 66 % verwendet. Im Folgenden wird dieser Fe-TiC#2 bezeichnet. Dazu wurden jeweils im Rahmen der IGF-Forschungsprojekte 17.701 N und 19.451 N Spritzpulver der Kornfraktion von f = 45 +10 µm für das HVOF-Verfahren sowie von f = 35 + 9 µm für das HVAF-Verfahren entwickelt; sie werden im Weiteren mit HVOF und HVAF vor dem Pulvernamen gekennzeichnet. Die vollständige Annotation kann Abbildung 1 entnommen werden. Sie zeigt rasterelektronenmikroskopische (REM) Aufnahmen der verschiedenen entwickelten Spritzzusatzwerkstoffe in der Aufsicht sowie im Querschliff. Die feinen TiC-Hartstoffpartikel sind in agglomerierten und gesinterten Partikeln relativ homogen verteilt.

Abb. 1: REM-Aufnahmen der Fe-TiC-Spritzpulver in Aufsicht und im Querschliff

2 Untersuchung der Schichtstruktur und -eigenschaften

In den nächsten Schritten wurden die entwickelten Spritzzusatzwerkstoffe verwendet, um Beschichtungen zu applizieren. Abbildung 2 zeigt REM-Aufnahmen der Schichten HVOF-Fe-TiC#1, HVOF-Fe-TiC#2 sowie HVAF-Fe-TiC#2 im Querschliff. Es ist zu erkennen, dass alle Schichten eine homogene sowie gleichzeitig dichte Schichtstruktur besitzen. Die TiC-Partikel sind homogen in der Schichtmatrix verteilt.

Abb. 2: REM-Aufnahmen der HVOF- und HVAF-Schichten im Querschliff

Die Schichten HVOF-Fe-TiC#1 besitzen eine Mikrohärte im Bereich von 710 HV0,3 bis 740 HV0,3. HVOF-Fe-TiC#2 weist eine Mikrohärte von 650 HV0,3 bis 730 HV0,3 auf. Die etwas niedrigere Mikrohärte ist auf die austenitische Matrix zurückzuführen.

Für HVAF-Fe-TiC#2 wird eine Mikrohärte zwischen 615 HV0,3 und 670 HV0,3 gemessen. Die geringeren Werte im Vergleich zu den HVOF-Schichten resultieren aus der geringeren Menge der Oxideinschlüsse und Chromkarbide in den HVAF-Schichten. Alle neu entwickelten Fe-TiC-Schichten haben folglich geringere Härtewerte als gängige HVOF-Hartmetallschichten aus Cr3C2/NiCr, die typischerweise eine Mikrohärte zwischen 800 HV0,3 und 900 HV0,3 aufweisen.

3 Tribologisches Verhalten der Fe-TiC-Schichten

Im Anschluss an die Charakterisierung der Härte und der Schichtstruktur wird das tribologische Verhalten der neu entwickelten Beschichtungen überprüft. Auch hier wurde das Verschleißverhalten der neuen Beschichtungen im Vergleich zu einer gängigen HVOF-Cr3C2/NiCr-Schicht untersucht. Dies findet auf einem Pin-on-Disc-Tribometer der CSM Instruments SA (Freiburg, Deutschland) bei Raumtemperatur im Trockenlauf statt. Als Gegenkörper diente eine Al2O3-Kugel mit einem Durchmesser von 6 mm. Die Auswahl des Gegenkörpers wurde vor allem im Hinblick auf die Prüfung der Abrasionsbeständigkeit als Gegenkörper getroffen. Die Normalkraft betrug 10 N und die Prüfgeschwindigkeit wurde auf 100 mm/s festgelegt. Die gesamte Prüfstrecke ergab sich zu 1000 m.

Sowohl die HVOF-Fe-TiC-Schicht als auch die HVOF- und HVAF-Fe-TiC-Schicht zeigten aufgrund der TiC-Verstärkung trotz ihrer vergleichsweise niedrigeren Mikrohärte einen geringeren Volumenverlust als die Referenzschicht aus Cr3C2/NiCr [1–3] und damit eine hohe Abrasionsbeständigkeit.

Im Hinblick auf Anwendungen in der Hydraulikindustrie wurden daher in einem nächsten Schritt mit unterschiedlichen Parametern gespritzte HVOF-Fe-TiC-Schichten im Vergleich zur Hartchromschicht in einem Hydraulikprüfstand getestet [2]. Nach Ablauf der Prüfzeit von 14 Tagen haben alle Fe-TiC-Schichten und die Hartchromschicht den Belastungen standgehalten. Wie Abbildung 3 zeigt, sind makroskopisch keine Schichtdefekte zu erkennen. Beim Auswerten der Messwerte konnte gezeigt werden, dass die HVOF-Fe-TiC-Schichten im Vergleich zur Hartchromschicht sogar einen geringeren Verschleiß aufwiesen [2]. Damit sind die neu entwickelten und thermisch gespritzten Fe-TiC-Schichten eine vielversprechende Alternative zu Hartchromschichten.

Abb. 3: Optischer Vergleich der Schichtsysteme nach Einsatz auf einem Hydraulikprüfstand [2]

4 Korrosionsverhalten der Fe-TiC-Schichten

Um abschließend noch das Korrosionsverhalten der Beschichtungen einzuschätzen, wurden elektrochemische Korrosionsversuche in künstlichem Meerwasser durchgeführt. Dazu wurde der Potentiostat Reference 600+ der Gamry Instruments (Warminster, USA) mit einer Vorschubgeschwindigkeit von ΔE = 0,5 mV/s und einer Kalomel-Referenzelektrode verwendet. Die Ergebnisse, die eingehend in [3] beschrieben sind, belegen, dass die Fe/TiC-Beschichtungen einen vergleichbaren Korrosionsschutz wie bereits industriell etablierte Beschichtungen aus WC/CoCr oder Cr3C2/NiCr in künstlichem Meerwasser erzielen können.

5 Fazit

Die neuartigen Fe-TiC-Schichten zeigen aufgrund der TiC-Verstärkung eine hohe Verschleißbeständigkeit. Gleichzeitig ermöglicht die hochlegierte Eisen-Matrix eine gute Korrosionsbeständigkeit. Somit sind die Fe-TiC-Schichten eine hervorragende Alternative zu Cermetschichten und Hartchrom.

Literatur

[1] K. Bobzin, T. Schläfer, K. Richardt, T. Warda, G. Reisel: Titankarbidverstärkte Eisenbasiswerkstoffe – Eine kostengünstige Lösung für Verschleißschutzanwendungen; Thermal Spray Bulletin, 1 (2008), S. 20–126

[2] K. Bobzin, M. Öte, T. F. Linke, K. M. Malik: Wear and Corrosion Resistance of Fe-Based Coatings Reinforced by TiC Particles for Application in Hydraulic Systems; Journal of Thermal Spray Technology 25 (2016), pp. 365–374

[3] K. Bobzin, W. Wietheger, T. Königstein, L. Zhao, K. M. Malik: Weiterentwicklung der eisenbasierten, titankarbidverstärkten thermisch gespritzten Beschichtungen für den Verschleißschutz unter korrosiver Beanspruchung; Thermal Spray Bulletin, 1 (2020), S. 44–51

DOI: 10.7395/2023/zhao1