Zur Beantwortung der Fragestellungen, welche Anforderungen sich hinter der MBN 10544 verbergen, womit diese begründet werden, weshalb die Einführung eines neuen Standards notwendig ist und was Mercedes-Benz bis wann mit ihm erreichen möchte, bedarf es einen Blick in die Mercedes-Benz-Werknorm DBL 9440 (Ausgabe 12/2019), in die ISO 16047 (Ausgabe 10/2005 respektive 01/2013) und natürlich in die MBN 10544 selbst (Ausgabe 01/2019). Nach genauerer Recherche zeigen sich größere Herausforderungen bezüglich der Beschichtung von Verbindungselementen mit Zinklamellenbeschichtungssystemen als auch mit elektrolytischem Zink-Nickel-Überzug, welche im Detail liegen und die es zu lösen gilt.

1 Einführung

In der vorliegenden Abhandlung zur MBN 10544 werden repräsentative Ergebnisse aus einem großen Industrieversuch, an welchem sieben Verbindungselementehersteller teilnahmen, präsentiert. Die Hersteller, die in überwiegender Mehrheit zu den größten globalen Herstellern von Verbindungselementen zählen, stellten zu diesem Zweck ihre Verbindungselemente für Beschichtungszwecke frei zur Verfügung. Durch vorhandene Ressourcen von teilweise mehreren Positionen war es auch möglich, die Grenzen der verwendeten Beschichtungssysteme auszuloten. Mehr als 20 verschiedene Abmessungen wurden allesamt bei einem großen Lohnbeschichter auf Serienanlagen mit den für die Verfahren üblichen Prozessparametern beschichtet. Es konnte somit sichergestellt werden, dass sowohl der Zink-Nickel-Legierungsüberzug als auch die Zinklamellenbeschichtung aus einer Hand geliefert wurden.

Die Testungen und deren Auswertung in den Bereichen Korrosionsschutz und Reibwertmessung erfolgten in einem akkreditierten Prüflabor. Umfangreiche Gegenprüfungen wurden dazu teilweise auch bei den jeweiligen Verbindungselementeherstellern durchgeführt. Das Ergebnisarchiv verzeichnet abschließend mehr als 35 000 Einzelmesswerte allein für die umfangreichen Reibwertuntersuchungen und kann somit als sehr aussagekräftig bezeichnet werden. Alle beteiligten Unternehmen erhielten sämtliche Ergebnisse zu Verfügung.

2 Werknorm DBL 9440

Bei Mercedes-Benz gilt für Korrosionsschutzbeschichtungen als wichtigste Werknorm die DBL 9440 und deren jeweilige Ausführungsarten. Die meistverwendete Ausführungsart ist die sogenannte AA 40 (DBL 9440.40), die Regelausführung. Diese Ausführungsart verlangt nach einer Zinklamellenbeschichtung mit einer in der Versiegelung integrierten Schmierung, um kontrollierte Reibungszahlen zu erzielen. Die Ausführungsart 47 (DBL 9440.47) fordert einen transparent passivierten Zink-Nickel-Überzug, der entweder zusätzlich versiegelt und geschmiert ist oder mit einer Versiegelung mit integriertem Schmiermittel versehen wird. Im Zuge der Umsetzung der MBN 10544 wurden die Ausführungsarten 60 und 67 eingeführt. Hier entsprechen die Schichtaufbauten denen in AA 40 und AA 47, verlangen aber zusätzlich die Erfüllung der Reibwertanforderungen gemäß der MBN 10544 Klasse 1.

3 Wesentliche Anforderungen der MBN 10544

Gleichbleibende Reibungszahlen, gültig für Muttern und Schrauben, egal ob der Verschraubungspartner aus blankem Stahl oder Aluminium gefertigt wurde oder sogar über eine KTL-Beschichtung verfügt, ist die wichtigste Forderung der MBN 10544 (2019-01). Der Mehrfachanzug muss erfolgreich verlaufen, ein schneller Voranzug prozesssicher erfolgen und eine Wärmebelastung darf weder das Löseverhalten noch den Korrosionsschutz negativ beeinträchtigen. Aktuell fordert Mercedes-Benz die Umsetzung des geforderten Standards für alle Ausführungsarten bis zum Jahresbeginn 2024, eine Zeitschiene, die in der gesamten Lieferkette bereits zu großen Anstrengungen geführt hat und noch führen wird. Mercedes-Benz fordert seine Lieferanten explizit dazu auf, sich auf die strikte Umsetzung der MBN 10544 einzustellen, eventuelle Konsequenzen zu bewerten, Rücksprache mit den jeweiligen Fachbetreuern zu halten, mögliche Wege zur Umsetzung zu diskutieren und zu definieren. Zur Realisierung des Umstellungsprozesses für Neuteile wird in der DBL 9440 die Ausführungsarten 60 und 67 eingeführt und bereits die Prüfungen nach MBN 10544 Klasse 1 mitsamt den zu erreichenden Reibeigenschaften vorgeschrieben. Auf Themen wie den Stick-Slip-Effekt oder das Temperatur- und Warmlöseverhalten wird in der aktuellen MBN 10544 nicht mehr eingegangen, da diese als Grundvoraussetzung gelten. Für allgemeine Anforderungen wird auf das VDA-Prüfblatt 235-203verwiesen.

3.1 Reibungszahlen bei Mehrfachanzug (Klasse 1)

Die wichtigsten Anforderungen der MBN 10544 lassen sich zu wenigen, jedoch übersichtlichen Punkten zusammenfassen:

- Fünffach- beziehungsweise Mehrfachanzug gegen Stahl (ISO HH), gegen Aluminium und gegen KTL

- Schneller Voranzug mit 200 U/min bzw. 300 bis 700 U/min

- Langsamer Endanzug mit 20 U/min

- Warmlöseverhalten gemäß VDA 235-203

- Korrosionsschutzprüfungen (z.B. ISO 9227) mit und ohne Wärmeauslagerung (96 Stunden bei 180 °C)

Mercedes-Benz gibt keine definierten Prüfteile für die Freigabe der Oberflächenschutzsysteme vor. Alle infrage kommenden Abmessungen müssen die Anforderungen der DBL 9440 beziehungsweise der MBN 10544 erfüllen.

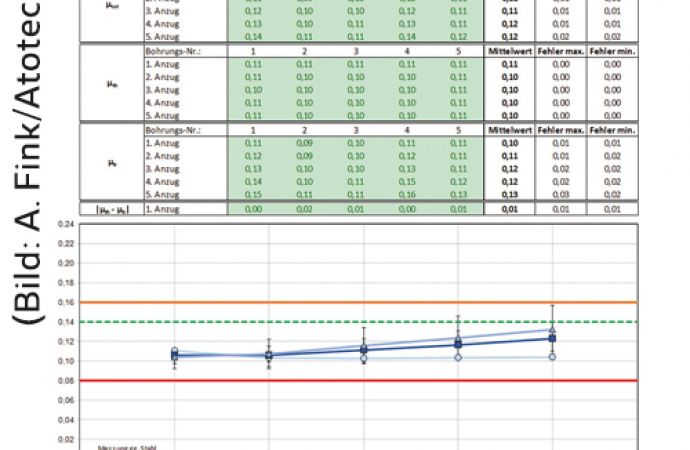

Tab. 1: Kennwerte für die Prüfung gemäß MBN 10544

4 Zinklamellenbeschichtungen

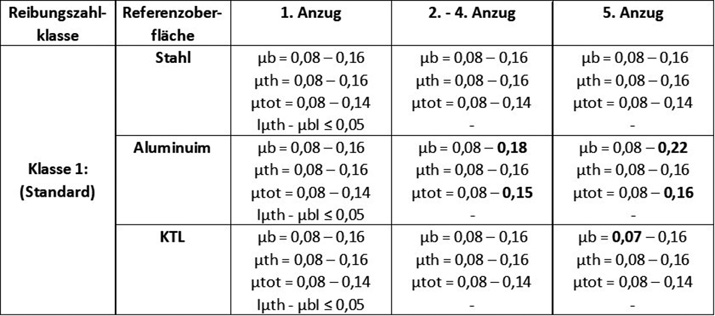

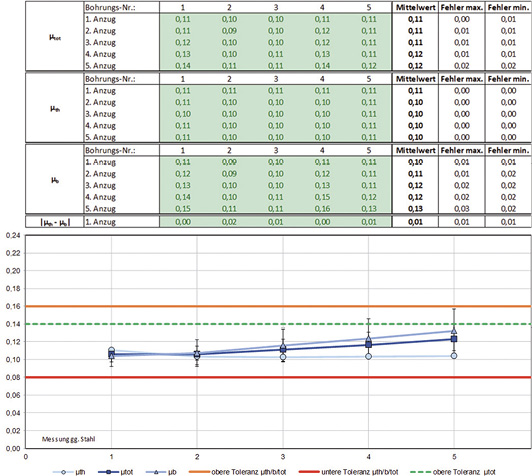

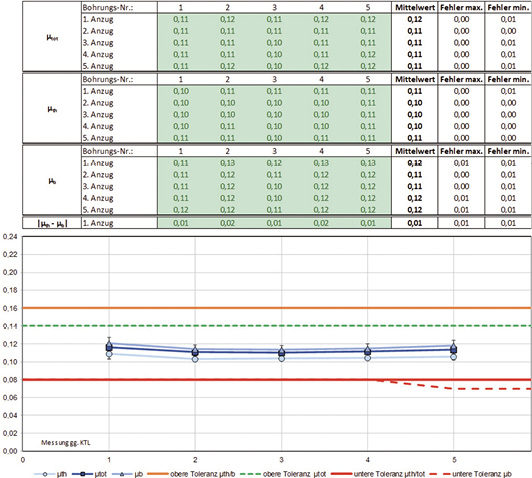

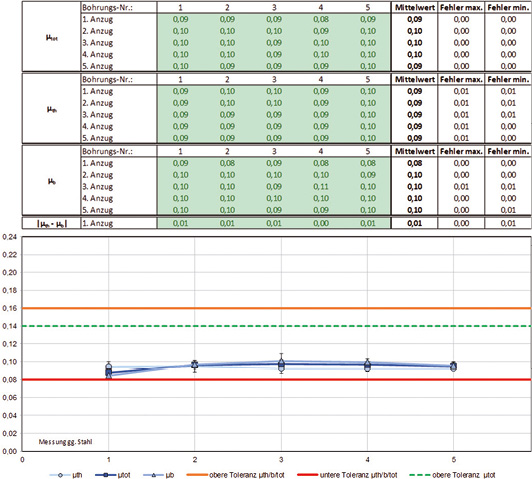

Die Daten nachfolgender Tabellen und Graphen wurden in akkreditierten Prüflaboren ermittelt und ausgewertet. Resultierende Auswertungen (Abb. 1 bis 6) stammen von Testergebnissen mit Schrauben der Abmessung M10x35 der Güteklasse 10.9. Sie gelten repräsentativ für alle von MKS getesteten Schrauben.

Abb. 1: Zinklamellenbeschichtung; M8x35-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Verschraubung gegen Stahl, Prüfung gemäß MBN 10544

Abb. 2: Zinklamellenbeschichtung; M8x35-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Verschraubung gegen Aluminium, Prüfung gemäß MBN 10544

Abb. 3: Zinklamellenbeschichtung; M8x35-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Verschraubung gegen KTL, Prüfung gemäß MBN 10544

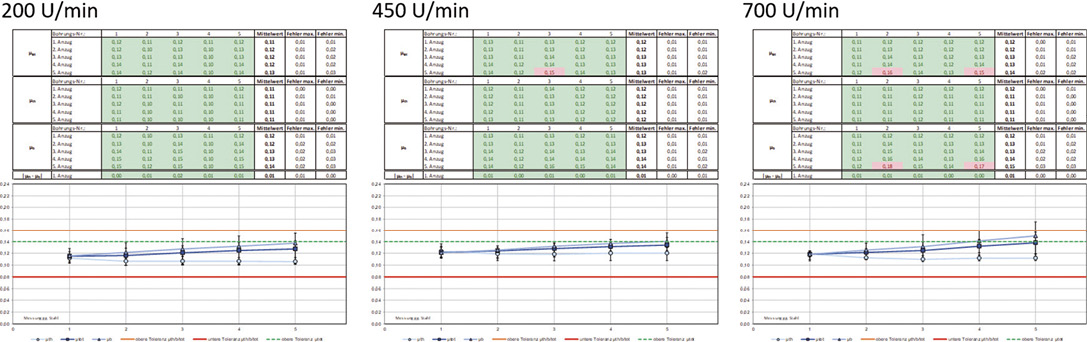

4.1 Reibungszahlen

Der schnelle Voranzug und der Mehrfachanzug in Verbindung mit den Prüfungen für den Standardfall gegenüber Stahl, Aluminium und KTL (bemusterungsrelevant) beinhaltet einen fünffachen Anzug. Die Drehzahl des Voranzugs wird in der Norm mit 200 U/min definiert. Die anwendungsnahe Prüfung (bemusterungsrelevant und informativ) gegenüber KTL verlangt nach einem einfachen, schnellen Voranzug, welcher bei Mercedes-Benz für verschiedene Abmessungen unterschiedlich beschrieben wird:

- M5 bis M8 700 U/min – M10 500 U/min

- M12x1,5 400 U/min – M14x1,5 350 U/min

- M16x1,5 300 U/min

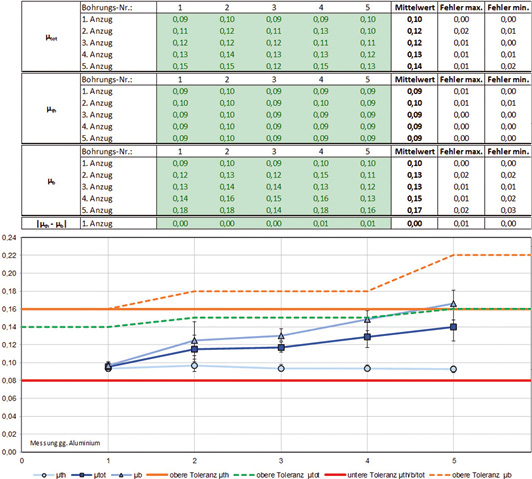

Nachfolgende Auswertungen (Abb. 4 bis 6) stammen von einer Schraube mit der Abmessung M6x50-10.9 und gelten repräsentativ für alle von MKS getesteten Schrauben.

Abb. 4: Zinklamellenbeschichtung; M6x50-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Schneller Voranzug / Mehrfachanzug gegen Stahl, Prüfung gemäß MBN 10544; Hinweis: relevant sind die Werte bei 200 U/min

Abb. 5: Zinklamellenbeschichtung; M6x50-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Schneller Voranzug / Mehrfachanzug gegen Aluminium, Prüfung gemäß MBN 10544; Hinweis: relevant sind die Werte bei 200 U/min

Abb. 6: Zinklamellenbeschichtung; M6x50-10.9, Basecoat Zintek 200, Topcoat Zintek Top LV; Schneller Voranzug / Mehrfachanzug gegen KTL, Prüfung gem. MBN 10544; Hinweis: Eine Forderung bezüglich schnellem Voranzug seitens der MBN 10544 besteht nur gegenüber KTL - und nur einfach!

5 Zink-Nickel-Beschichtung

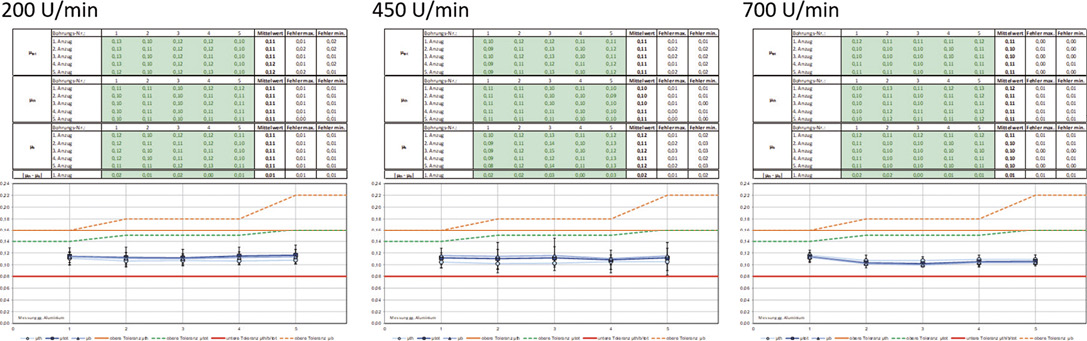

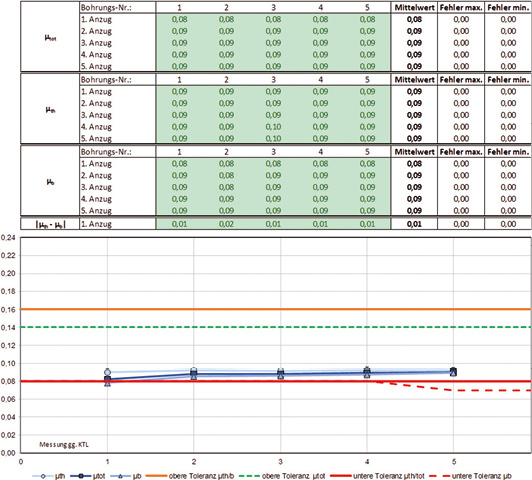

Für den Zink-Nickel-Legierungsüberzug gelten die gleichen Anforderungen, wie für die oben gezeigte Zinklamellenbeschichtung. Gezeigt werden zunächst die Ergebnisse der M8x35-10.9, gefolgt von einer M10er-Flanschmutter, Güteklasse 10, bei der auf die Einflüsse der Passivierung reagiert wird (Abb. 7 bis 9).

Abb. 7: Zink-Nickel-Beschichtung; M8x35-10.9, Elektrolyt Zinni AL 450, Passivierung Tridur DB, Topcoat Sealer 350 WL8; Verschraubung gegen Stahl, Prüfung gemäß MBN 10544

Abb. 8: Zink-Nickel-Beschichtung; M8x35-10.9, Elektrolyt Zinni AL 450, Passivierung Tridur DB, Topcoat Sealer 350 WL8; Verschraubung gegen Aluminium, Prüfung gemäß MBN 10544

Abb. 9: Zink-Nickel-Beschichtung; M8x35-10.9, Elektrolyt Zinni AL 450, Passivierung Tridur DB, Topcoat Sealer 350 WL8; Verschraubung gegen KTL, Prüfung gemäß MBN 10544

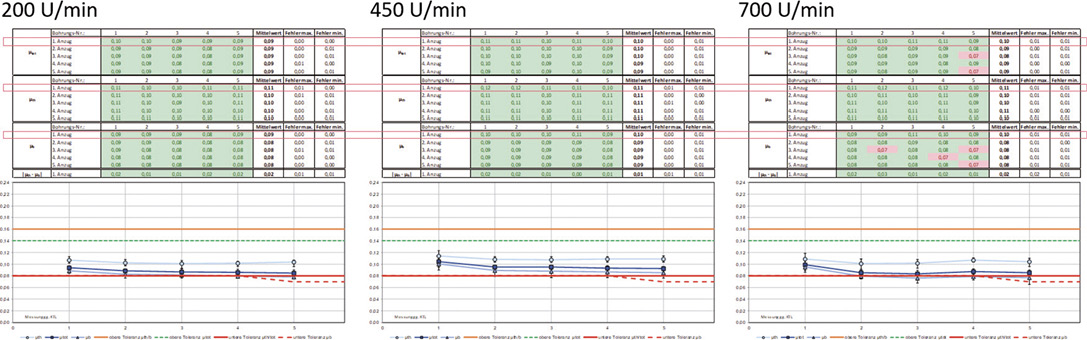

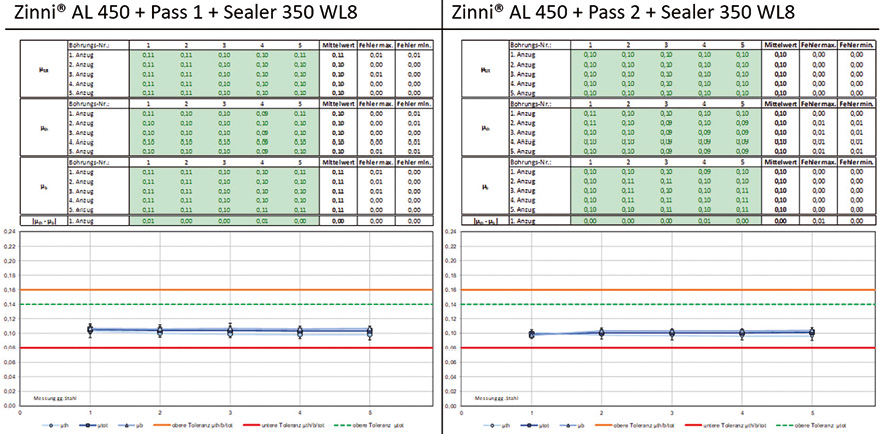

5.1 Einflüsse der Passivierung

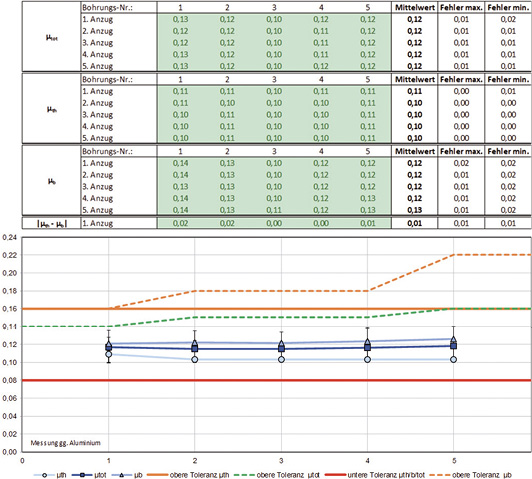

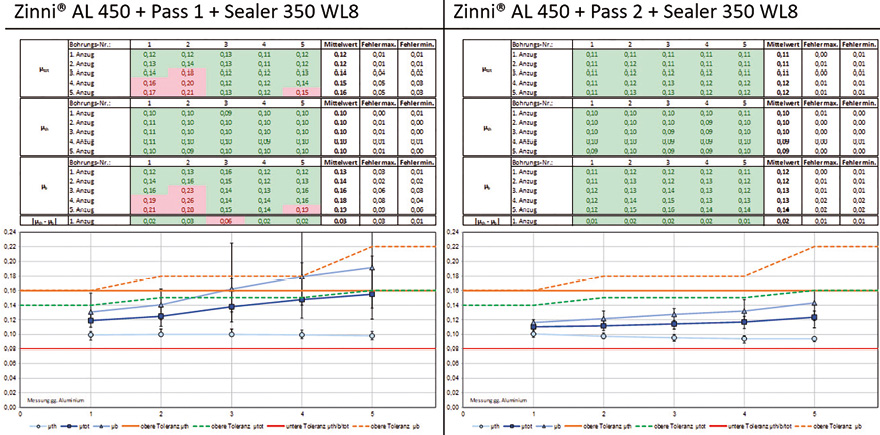

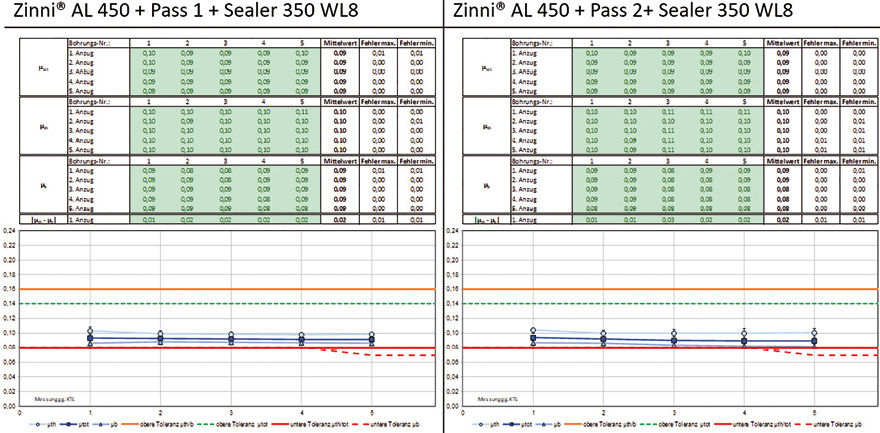

Um etwaige Einflüsse unterschiedlicher Passivierungen zu untersuchen, wurden Flanschmuttern entsprechend beschichtet und die Ergebnisse verglichen (Abb. 10 bis 12). Die Auswertungen zeigen, dass es gerade bei der Zink-Nickel-Beschichtung auf die Wahl der passenden Prozessschritte ankommt. Nicht jede Passivierung führt zum gewünschten Ergebnis, obwohl der Elektrolyt als auch die Versiegelung in allen Varianten identisch sind. Muttern werden mit etwas aufwendigeren Prozessen beschichtet. Es muss darauf geachtet werden, eine geeignete Passivierung zu verwenden. Die in unserer Versuchsreihe eingesetzte Pass 1-Passivierung ist zur Erreichung der von MBN 10544 geforderten Reibwerte bei der Verschraubung gegen Aluminium nicht geeignet.

Abb. 10: Zink-Nickel-Beschichtung; M10-10, Elektrolyt Zinni AL 450, Passivierung Pass 1 im Vergleich zu Pass 2, Topcoat Sealer 350 WL8; Verschraubung gegen Stahl, Prüfung gemäß MBN 10544

Abb. 11: Zink-Nickel-Beschichtung; M10-10, Elektrolyt Zinni AL 450, Passivierung Pass 1 im Vergleich zu Pass 2, Topcoat Sealer 350 WL8; Verschraubung gegen Aluminium, Prüfung gemäß MBN 10544

Abb. 12: Zink-Nickel-Beschichtung; M10-10, Elektrolyt Zinni AL 450, Passivierung Pass 1 im Vergleich zu Pass 2, Topcoat Sealer 350 WL8; Verschraubung gegen KTL, Prüfung gemäß MBN 10544

6 Lagerstabilität

Der mögliche Einfluss der Lagerzeit auf mechanische Eigenschaften von Verbindungselementen wurde in der Vergangenheit weitgehend vernachlässigt. Um den Einfluss der Lagerzeit genauer zu untersuchen, wurden Reibwertmessungen nach einem Tag und nach 60 Tagen nach der Beschichtung durchgeführt. Tatsächlich bewegt sich der festgestellte Einfluss im Rahmen der üblichen Messtoleranzen.

7 Fazit

Die MBN 10544 stellte anfänglich für das Atotech-Team, zusammen mit den Partnern der Verbindungselementeindustrie und verschiedenen Lohnbeschichtungsunternehmen eine große, aber lösbare Herausforderung dar. Im Bereich der Zinklamellenbeschichtung war das geeignetste Beschichtungssystem ein bereits erprobtes, bestehend aus Base- und Topcoat, welches schon seit Jahren erfolgreich in der Automobilindustrie im Einsatz ist. Im Bereich der elektrolytischen Prozesse der Atotech mussten intensivere Anstrengungen unternommen werden, geeignete Beschichtungskombinationen, bestehend aus Elektrolyt, Passivierung und Versiegelung, erfolgreich zusammenzustellen, die im Ergebnis den Forderungen aus MBN 10544 entsprachen.

Dank der partnerschaftlichen Zusammenarbeit aller beteiligten Unternehmen wurden in dem von Atotech initiierten industriellen Großversuch überwältigende Resultate erreicht. Atotech konnte somit bereits seine Kunden und Partner auf die anstehenden Veränderungen ab 2024 vorbereiten.

Zum Autor

Andreas Fink widmet sich seit über 25 Jahren der Zinklamellenbeschichtung, seit 2008 ist er als Product Marketing Manager Zinc Flakes bei Atotech in Berlin beschäftigt; zudem betreut er in dieser Funktion auch die Tier-1-Arbeit im Unternehmen für seinen Geschäftsbereich in Deutschland und der Schweiz. Für weiterführende Informationen zur MBN-10544-Thematik steht er Interessenten zur Verfügung.

- andreas.fink@atotech.com

Atotech

Atotech, eine Marke der Materials Solutions Division von MKS Instruments, entwickelt führende Prozess- und Fertigungstechnologien für die Oberflächenbearbeitung mittels stromloser und elektrolytischer Beschichtungs- und Oberflächenveredelungsverfahren. Der integrierte System- und Lösungsansatz umfasst Chemie, Anlagen, Software und Services für innovative und hochtechnologische Anwendungen. Die Produkte werden in diversen Endmärkten eingesetzt, darunter Rechenzentren, Verbraucherelektronik und Kommunikationsinfrastruktur, sowie in zahlreichen Industrie- und Verbraucheranwendungen, unter anderem in den Bereichen Automobil, Schwermaschinen und Haushaltsgeräte. Mit Produktionsstandorten in Europa, Amerika und Asien und 15 Tech-Centern weltweit vereint die Marke Atotech Innovationskraft und höchste Produktqualität mit professionellem Kundendienst direkt vor Ort.

- www.atotech.com