Die Nanoindentation oder Nanoindentierung dient zur Bestimmung der Härte und anderer Werkstoffeigenschaften durch Eindringprüfung mit sehr kleinen Prüfkräften. Diese Art der Werkstoffprüfung zählt aufgrund der kleinen Kräfte und der geringen Eindringtiefen des Prüfkörpers zu den quasi-zerstörungsfreien Prüfverfahren. Mit dieser Art der Werkstoffprüfung am realen Bauteil lassen sich unterschiedliche Kennwerte ermitteln, für welche die klassische Werkstoffprüfung auf verschiedene und aufwendigere Methoden zurückgreift. Daraus ergeben sich einerseits deutliche Vereinfachungen bei der Durchführung sowie kürzere Messdauern; andererseits liefern die Verfahren aber auch Kennwerte, die näher an den tatsächlichen Eigenschaften der Bauteile liegen.

1 Instrumentierte Eindringprüfung

Bei der Nanoindentation werden die Werkstoffkennwerte aus der während der Prüfung aufgezeichneten Kraft-Weg-Kurve ermittelt. Sie wird daher als instrumentierte Eindringprüfung bezeichnet. Je nach Höhe der Prüfkraft wird von Nano- oder Mikroindentation gesprochen. Abbildung 1 zeigt einen beispielhaften Verlauf mit Be- und Entlastung des Prüfkörpers.

Abb. 1: Kraft-Weg-Verlauf der instrumentierten Eindringprüfung

Mit der instrumentierten Eindringprüfung können die Härte, der Elastizitätsmodul und das elastisch-plastische Verhalten des Werkstoffs bestimmt werden. Als Prüfkörper wird in der Regel eine dreiseitige (Berkovich-)Diamantpyramide mit einer definierten Kraft in das zu prüfende Bauteil eingedrückt. Durch die im Gegensatz zum Vickers-Prüfkörper einseitige Spitze des Prüfkörpers können sehr kleine Werkstoffbereiche mit sehr geringen Prüfkräften und Eindringtiefen geprüft werden.

2 Härteprüfung

Die instrumentierte Eindringprüfung geht über die konventionelle Härteprüfung hinaus, da mit ihr nur einfache Kenngrößen, wie zum Beispiel die Vickershärte, bestimmt werden können. Außerdem ist die so genannte Makrohärteprüfung für die Bestimmung der Härte von Beschichtungen und spröden Werkstoffen ungeeignet. Insbesondere bei dünnen Schichten, wie sie bei Sensoren und Gläsern vorkommen, stößt die konventionelle Härteprüfung an ihre Grenzen.

Die häufigsten Anwendungen der Nanoindentation sind Härteprüfungen von:

- Beschichtungen

- kleinen Teilen

- weichen Materialien

- Lacken

- Loten

Die instrumentierte Eindringprüfung bietet dabei folgende Vorteile

- Härteprüfung von dünnen Beschichtungen ohne Beeinflussung durch das Substrat

- Härteprüfung von spröden Materialien

- Härteprüfung von sehr kleinen Werkstoffbereichen

- hohe Genauigkeit durch kontinuierliche Messung von Kraft und Eindringtiefe

- unabhängig von den optischen Eigenschaften der Oberfläche

- Erfassung von elastischen und plastischen Materialeigenschaften

- Bestimmung mehrerer Werkstoffkennwerte

2.1 Härteprüfung Beschichtungen

Wird die Härte von Beschichtungen von der Oberfläche her bestimmt, sind sehr geringe Eindringtiefen und damit geringe Prüfkräfte erforderlich. Denn die Eindringtiefe des Prüfkörpers h muss deutlich kleiner als die Schichtdicke d sein, um einen Substrateinfluss zu vermeiden (Abb. 2). Dabei wird unterschieden zwischen:

- harter Beschichtung auf weichem Substrat nach ISO 14577-1: Eindringtiefe h < 1/10 der Schichtdicke d (Bückle-Regel)

- weicher Beschichtung auf hartem Substrat: Eindringtiefe h < 1/3 der Schichtdicke d

Abb. 2: Härteprüfung an Beschichtungen

Die in den Normen angegebenen maximalen Eindringtiefen sind nur grobe Richtwerte für die maximale Eindringtiefe. Die optimale Eindringtiefe muss durch Messungen ermittelt werden, indem durch einen ansteigenden Prüfkraftverlauf die Tiefe bestimmt wird, bei der die Schichthärte nahezu unabhängig von der Eindringtiefe ist. Neben der maximalen Eindringtiefe gibt es als ein weiteres Kriterium die minimale Eindringtiefe. Diese muss deutlich größer als die Rauheit sein. Nach ISO 14577-4 soll die Eindringtiefe mindestens das 20-fache der arithmetischen Rauheit Ra beziehungsweise das zwei- bis dreifache der mittleren Rautiefe Rz betragen.

Die Nanoindentation wird aber nicht nur für die Bestimmung der Härte von Beschichtungen und an der Oberfläche eingesetzt, sondern auch für:

- Härteprüfung von Gefügebestandteilen

- Härteverlaufsmessung

- Tiefenverlauf von Härte und E-Modul

- Härtemapping

2.2 Härteverlaufsmessung

Die Härteverlaufsmessung oder Härteverlaufsprüfung dient zur Bestimmung des Härte-Tiefen-Verlaufs am Bauteilrand. Dieses Verfahren wird am häufigsten zur Bestimmung der Einhärtetiefe von randschichtgehärteten Bauteilen eingesetzt. Die Härteverlaufsmessung dient somit der Bestimmung von

- Härte-Tiefen-Verlauf im Querschliff,

- Einhärtiefe (Eht, Rht, Nht) und

- Härteverteilung in Schweißnähten.

Die Härteverlaufsmessung erfolgt durch eine Reihe von Härteeindrücken vom Rand zur Mitte des Probekörpers (Abb. 3), an denen mit kleinen Prüfkräften die Härten bestimmt werden. Je nach Größenordnung der Prüfkräfte erfolgt dies durch Mikroindentation (Mikrohärteprüfung) oder Nanoindentation. Aus dem so ermittelten Härteverlauf wird der Abstand von der Oberfläche zur Grenzhärte (GH) berechnet. Ähnlich wird bei der Bestimmung der Härteverteilung an Schweißnähten verfahren. Lichtbogenschweißverbindungen werden nach der Norm ISO 9015, Laser- und Elektronenstrahlschweißverbindungen nach ISO 22826 geprüft.

Abb. 3: Härteeindrücke durch Härteverlaufsmessung am Bauteilrand

2.3 Tiefen-Verlauf von Härte und E-Modul

In zahlreichen tribologischen Fällen ist die Kenntnis des Tiefenverlaufs der Härte und des Elastizitätsmoduls an der Bauteilkante von großer Bedeutung. Diese beeinflussen das Verschleiß- und Ermüdungsverhalten. Der Tiefenverlauf kann im polierten Querschliffgenau bestimmt werden. Das Verfahren ist jedoch aufwändig und nicht zerstörungsfrei. Daher bietet die Nanoindentation eine weitere Möglichkeit, einen ansteigenden Belastungsverlauf der Prüfkraft mit überlagerter Sinusschwingung von der Oberfläche aus zu realisieren (Abb. 4). Dabei ist die Amplitude FA≪ Fm die mittlere Prüfkraft.

Abb. 4: Prüfkraft mit überlagertem Sinus

Durch Messen der Amplituden der Prüfkraft F(t) = FA · sin(ωt), des Eindringtiefensignals h(t) = h0 · sin(ωt + ф) und der Phasenverschiebung ф zwischen beiden kann die Steifigkeit S = FA/h0 · cosф zu jedem Zeitpunkt bestimmt werden. Dadurch lassen sich die Elastizität und die Härte in Abhängigkeit der Eindringtiefe ermitteln. In Abbildung 5 ist anhand dieses Verlaufs eine Überhöhung unmittelbar an der Oberfläche zu erkennen, gefolgt von einem Abfall in die Tiefe. Die Art der Tiefenverläufe bestimmt letztlich den Reibungskoeffizienten und das Verschleißverhalten.

Abb. 5: Härte und Elastizitätsmodul

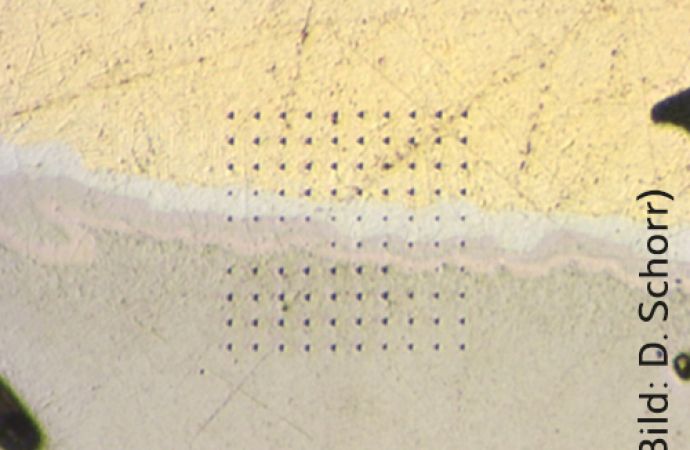

2.4 Härtemapping

Mit der sogenannten Härtekartierung (Härtemapping) wird die flächenhafte Verteilung von Werkstoffeigenschaften (Härte, E-Modul etc.) bestimmt. Dabei werden die Prüfpunkte matrixartig über die zu untersuchende Fläche verteilt. So kann zum Beispiel, wie in Abbildung 6 und 7 dargestellt, die Verteilung der einzelnen Phasen im Gefüge anhand der Härte ermittelt werden.

Abb. 6: Lage Prüfpunkte beim Härtemapping

Abb. 7: Härteverteilung über der Fläche

3 Materialkennwerte durch Nanoindentierung

Mit der Nanoindentation können nicht nur die Härte, sondern einige weitere Materialkennwerte zur Charakterisierung der Werkstoffeigenschaften bestimmt werden:

- Elastizitätsmodul

- Verlustmodul

- Speichermodul

- Verlustfaktor

- Verformungsarbeiten

- Streckgrenze

- Eindringkriechen

- Eindringrelaxation

Die Nanoindentation hat dabei den Vorteil, dass die Kennwerte nahezu zerstörungsfrei am realen Bauteil ermittelt werden können und keine Proben mit meist abweichenden Eigenschaften hergestellt werden müssen.

3.1 Elastizitätsmodul

Der Elastizitätsmodul wird bei der instrumentierten Eindringprüfung als Eindringmodul EIT bezeichnet und ist eigentlich der Druck-Elastizitätsmodul. Er spielt eine wichtige Rolle für die Höhe der Kontaktspannungen eines tribologischen Kontakts und somit für die Berechnung von Schädigungen.

3.2 Verlustmodul und Speichermodul

Die Dynamisch-Mechanische Analyse (DMA) dient dazu, viskoelastische Materialkennwerte zu ermitteln, beispielsweise den Verlustmodul E‘‘ und den Speichermodul E‘ von Werkstoffen. Dazu wird auf den ins Material eindringenden Prüfkörper die Prüfkraft F(t) sinusförmig mit der Amplitude FA und der Erregerkreisfrequenz W aufgebracht. Durch irreversible Vorgänge im Werkstoff, die sogenannte Werkstoffdämpfung, reagiert das System mit einer Phasenverschiebung, das heißt, die Dehnung ist gegenüber der Spannung um den Verlustwinkel f verschoben (Abb. 8). Die beiden Module lassen sich wie folgt charakterisieren:

- Das Verlustmodul E‘‘ beschreibt den viskosen (irreversiblen) Anteil eines Materials. Dieser viskose Anteil entspricht dem Verlustanteil der Energie, der durch innere Reibung in Wärme umgewandelt wird.

- Das Speichermodul E‘ beschreibt den elastischen (reversiblen) Anteil der Energie, der nach Ausüben einer Kraft in der Probe gespeichert wird und nach Entlastung wieder gewonnen werden kann.

Abb. 8: Spannungs- und Dehnungsverlauf bei sinusförmiger Anregung eines Prüfkörpers

Abb. 9: Hysteresekurve Werkstoff

Durch Übereinanderlegen von Spannungskurve und der durch die Materialdämpfung verschobenen Dehnungskurve ergibt sich eine Hysteresekurve gemäß Abbildung 9. Die Fläche gibt die Dämpfungsarbeit wieder. Werden die Amplituden von Spannung und Dehnung ins Verhältnis gesetzt, so erhält man den komplexen Elastizitätsmodul. Dieser kann als eine Art Steifigkeitskonstante des Werkstoffs angesehen werden.

3.3 Werkstoffdämpfung und Verlustfaktor

Das Verhältnis von Verlust- zu Speichermodul ist der Verlusfaktor hV = tan f = E‘‘/E‘. Dieser charakterisiert die Werkstoffdämpfung quantitativ, die in erster Näherung der Verformungsgeschwindigkeit proportional ist. Wird ein schwingungsfähiges System angeregt, so klingt die Schwingung durch die Dämpfung unter Dissipation der Energie ab. Dieses Abklingen ist beispielhaft in Abbildung 10 anhand eines abnehmenden Schwingwegs dargestellt. Das Dämpfungsverhalten und damit das Abklingen eines angeregten schwingfähigen Systems wird durch die schwingungstechnischen Größen logarithmisches Dekrement L, Dämpfungsgrad D und Dämpfungskapazität y des Werkstoffs beschrieben. Diese sind wiederum mit dem Verlustfaktor hV verknüpft (Abb. 12), so dass letztlich die Werkstoffdämpfung aus einer instrumentierten Eindringprüfung am realen Bauteil bestimmt werden kann.

Abb. 10: Ausschwingverhalten eines Schwingsystems

3.4 Stick-Slip-Effekt

Der Verlustfaktor dient bei Gleit-Reibpaarungen zur Charakterisierung der Neigung eines Werkstoffs zur Ausbildung von Stick-Slip-Schwingungen (Abb. 11). Je höher der Verlustfaktor und damit die Dämpfung, desto geringer ist die Neigung zu Stick-Slip-Schwingungen. Eine Erhöhung der Eigenfrequenz (kleinere Masse, steifere Feder) wirkt sich ebenso positiv aus wie eine geringere Differenz zwischen Haft- und Gleitreibung.

Abb. 11: Stick-Slip-Verhalten eines Tribosystems

Abb. 12: Zusammenhang Schwingungskennwerte und Verlustfaktor

3.5 Verformungsarbeiten

Um festzustellen, inwieweit sich ein Werkstoff duktil oder spröde verhält, ist nicht unbedingt ein Kerbschlagbiegeversuch erforderlich. Auch hier liefert die instrumentierte Eindringprüfung in Form der Nanoindentation Informationen am realen Bauteil, ohne dass dafür Proben mit abweichenden Eigenschaften hergestellt werden müssen. Dazu werden die Kraft-Weg-Verläufe während der Be- und Entlastung des Eindringkörpers ausgewertet (Abb. 13).

Abb. 13: Belastungs- und Entlastungskurve mit Verformungsarbeiten

Die während des Eindringversuchs aufgebrachte Arbeit Wtotal setzt sich aus einem elastischen Anteil Welast und einem plastischen Anteil Wplast zusammen, das heißt: Wtotal = Welast + Wplast. Der elastische Anteil ist reversibel und entspricht der potentiellen Energie, die der Fläche unter der Entlastungskurve entspricht. Der irreversible plastische Anteil ist die Fläche zwischen der Be- und Entlastungskurve und stellt somit ein Hystereseverhalten dar. Dieser führt zu einer plastischen Verformung des Werkstoffs und hinterlässt einen bleibenden Eindruck im Bauteil. Die klassischen Härteprüfverfahren der Makrohärteprüfung wie Vickers, Rockwell, Brinell und Knoop erfassen nur diesen Teil der Werkstoffeigenschaften. Der prozentuale elastische Anteil der Verformungsarbeit an der gesamten Eindringarbeit wird durch den Parameter ηIT = Welast/Wtotal · 100 % beschrieben.

Je größer ηIT, desto duktiler ist das Werkstoffverhalten und je kleiner ηIT ist, desto spröder. Dies ist in Abbildung 14 anhand von zwei Kraft-Weg-Kurven von Stahl und Kupfer vergleichend veranschaulicht.

Abb. 14: Prozentualer elastischer Anteil der Verformungsarbeit hIT von Stahl und Kupfer

3.6 Streckgrenze

Mit Hilfe der Nanoindentation ist auch eine quasi zerstörungsfreie Bestimmung der Streckgrenze am realen Bauteil möglich. Diese unterscheidet sich oft erheblich von den Angaben in Datenblättern, die bestenfalls Mittelwerte für einen Werkstoff darstellen. Zudem besteht auch hier das Problem, im Zugversuch Probenkörper mit vom Realbauteil abweichenden Eigenschaften prüfen zu müssen. Ein weiteres Anwendungsgebiet dieser Methode ist die Bestimmung der Streckgrenze von Beschichtungen. Zur Bestimmung des Zusammenhangs zwischen Spannung und Dehnung wird ein kugelförmiger Prüfkörper verwendet. Die Prüfkraft wird mit einem überlagerten Sinus ansteigend aufgebracht und aus der so ermittelten Spannungs-Dehnungs-Kurve die Streckgrenze berechnet (Abb. 15).

Abb. 15: Ermittlung der Streckgrenze durch Nanoindentation

4 Methode mit vielseitigem Nutzen

Die Nanoindentation ist eine instrumentierte Eindringprüfung mit sehr geringen Kräften und Eindringtiefen des Prüfkörpers. Sie ermöglicht es, neben der Härte eine Reihe weiterer Werkstoffkennwerte am realen Bauteil quasi zerstörungsfrei zu bestimmen. Dies wiederum führt zu qualitativ hochwertigeren Kennwerten, als dies bei speziell hergestellten Probekörpern mit vom realen Bauteil abweichenden Eigenschaften möglich ist.