Stabilität ist eine der Kernanforderungen und gleichzeitig eine wichtige potenzielle Schwachstelle bei Bauteilen, die im lagenweisen 3D-Druck wie dem Fused Deposition Modeling (FDM) hergestellt werden. Ein Schlüssel für mehr Stabilität besteht darin, die Haftung zwischen den einzelnen Lagen zu verbessern, und das erreichen die Forschenden am Fraunhofer-Institut für Schicht- und Oberflächentechnik IST durch eine gezielte chemische Modifikation der Oberfläche mithilfe von Atmosphärendruckplasmen. Speziell für diese Anwendung werden am Fraunhofer IST Plasmaquellen entwickelt, die in den 3D-Drucker integriert werden können und so eine Behandlung der einzelnen oftmals später nicht mehr zugänglichen Lagen bereits während des Druckprozesses ermöglichen.

Äußere Oberflächenmodifizierungen von 3D-gedruckten Bauteilen vereinfachen oder ermöglichen häufig erst weitere Bearbeitungsschritte, wie zum Beispiel das Metallisieren der Kunststoffoberflächen oder das Aufbringen von Lacken und Klebstoffen. Innere Oberflächen der Bauteile sind allerdings für eine solche Nachbehandlung oft nicht mehr zugänglich. Mit dem Einsatz einer lagenweisen Plasmabehandlung bereits während des Herstellungsprozesses werden zum einen Haftkräfte zwischen den einzelnen Lagen des Bauteils gesteigert und zum anderen gleichzeitig eine Modifikation der Oberfläche in vorher nicht vorbehandelbaren Kavitäten ermöglicht. Das Ergebnis sind stabilere, qualitativ hochwertigere und langlebigere Bauteile.

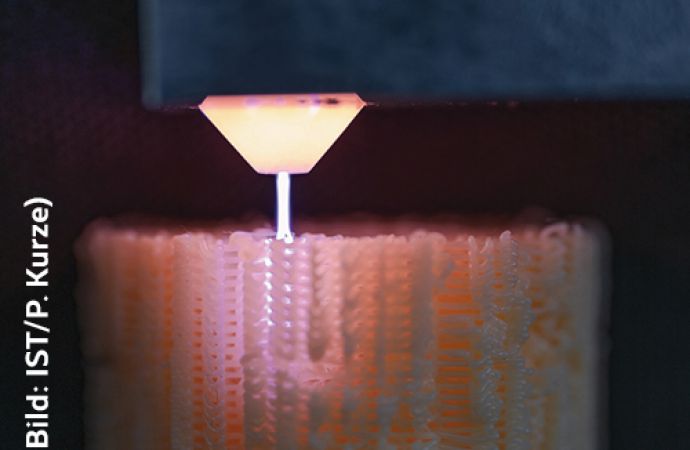

Bisher werden Plasmaquellen nur seriell, das heißt getrennt vom Druckprozess eingesetzt. Um eine Integration der Quelle in den 3D-Drucker zu ermöglichen, müssen Quelle und Steuereinheit an verschiedene Anforderungen angepasst werden: Die Plasmaquelle muss klein und leicht genug sein und auch Vorgaben, beispielsweise im Hinblick auf Wärmeentwicklung oder Sicherheit, genügen. Die Steuerung muss einen optimalen und sicheren Betrieb sowohl von der Quelle als auch dem 3D-Drucker gewährleisten. Der Prototyp des Fraunhofer IST enthält aktuell eine miniaturisierte Punktquelle, mit der die gedruckten Oberflächen und Filamente hochaufgelöst modifiziert werden können. Langfristig ist geplant, eine Ringquelle zu verwenden, die um die Düse des 3D-Druckers montiert wird und dadurch eine direkte Behandlung während des Druckprozesses und ohne zeitlichen Mehraufwand erlaubt. Die Einsatzmöglichkeiten sind vielfältig – von der Kleinserienfertigung mit einer integrierten Oberflächenmodifikation als Voraussetzung für eine weitere Verarbeitung wie das Metallisieren, Verkleben oder Lackieren über die Herstellung von belastbareren Teilen aus kostengünstigen FDM-3D-Druckern bis hin zum Einsatz der Plasmaquellen im experimentellen Umfeld. Die Forschenden sind sich sicher, dass es noch viele kreative Anwendungen für die Technologie gibt.

- www.ist.fraunhofer.de

Text zum Titelbild: Plasmabehandlung eines 3D-gedruckten Bauteils (© IST, Paul Kurze)

Prototyp einer ringförmigen Atmosphärendruck-Plasmaquelle zur parallelen Behandlung eines 3D-Drucks (© IST, Paul Kurze)