Minimalinvasive Instrumente unterliegen hohen mechanischen Belastungen: Die Oberflächen an Reib- und Gleitstellen müssen eine matte Struktur aufweisen, chemikalienbeständig und kratzfest sein. Der Grad der Oberflächenrauheit soll außerdem je nach Anwendung variieren. Heute am Markt verfügbare Lacke weisen zum Teil eine sehr gute Kratzfestigkeit auf, leiden jedoch, wenn sie die gängigen Reinigungsverfahren der Medizintechnik durchlaufen müssen. Im Projekt Lasermarkierbare, matte, kratzfeste Oberflächen (LaMaKrO) wurde daher eine neuartige, hybride Beschichtung für medizinische Instrumente entwickelt, die eine besonders hohe mechanische Stabilität aufweist. Im Teilprojekt der Hochschule Furtwangen wurde mittels Atomlagenabscheidung (ALD) ein Teil des Schichtsystems hergestellt und analysiert.

1 Einleitung

Bedingt durch eine bessere Beleuchtung im OP kommt es vermehrt zu Reflexionen auf den Oberflächen von herkömmlichen Metallinstrumenten, die den Arzt stören. Aus diesem Grund sollen Oberflächen chirurgischer Instrumente lichtabsorbierend, also matt schwarz sein. Diese Oberflächen müssen aber die gleiche Langzeitstabilität aufweisen wie die der bisherigen Instrumente. Sie müssen über eine hohe Kratzfestigkeit verfügen, da sie während der OP abgeworfen werden, sowie eine gute Reinigungs- und Sterilisationsbeständigkeit besitzen. Bei der Reinigung werden hochalkalische Reinigungsmittel verwendet und die Dampfsterilisation erfolgt bei Temperaturen von etwa 130 °C. Besonders anfällig sind die markierten Bereiche des Instruments, da hier die Oberfläche verletzt wird und somit der Schutzmechanismus (z. B. Passivierung) nicht mehr gegeben ist.

Nach der neuen UDI-Richtlinie müssen auch Medizinprodukte der Klasse 1 mit einem ISO-konformen, optischen Codeträger ausgestattet sein (Abb. 1). Gerade bei miniaturisierten Instrumenten ist die Anbringung des Barcodes aufgrund der Platzverhältnisse problematisch. Dieser Barcode muss zudem nach bis zu 1000 Zyklen Aufbereitung maschinenlesbar sein. Matte schwarze Schichten im Einsatz auf Medizinprodukten haben derzeit eine nicht ausreichende Lebensdauer. Dies ist bedingt durch die Einsatzbedingungen im klinischen Alltag, vor allem durch harsche Reinigungsbedingungen, denen verfügbare Lösungen nicht gerecht werden.

Abb. 1: Auch matt und schwarz beschichtete Instrumente müssen mit einem UDI-Code ausgestattet werden

Momentan werden zum Beispiel schwarze PVD-Schichten (Titannitrid – TiN) oder das für manche Anwendungen zu dicke und weiche Polymer E-CTFE (Halar®) verwendet. Der Einsatz von Schwarzchrom ist aufgrund der Debatte über Chrom(VI)verbindungen (REACh-Verordnung) nicht mehr erwünscht. Diamond-Like-Carbon(DLC)-Schichten sind intrinsisch absolut chemiefest und sehr kratzfest. Allerdings treten hier beim Beschichten Mikroporen/Pinholes auf, die nicht zu vermeiden sind und daher mit einer chemiefesten Schicht verschlossen werden müssen, um spätere Korrosion zu verhindern.

Oberflächen, die eine dunkle (schwarze) und matte Struktur aufweisen sollen, können heute auch bereits durch spezielle Lackierverfahren erzeugt werden. Der Grad der Oberflächenrauheit kann je nach Wunsch der Anwender variiert werden. Aktuell am Markt verfügbare Lacke weisen zum Teil eine sehr gute Kratzfestigkeit auf. Der Grund dafür ist unter anderem auf die verwendeten Nanopartikel zurückzuführen. Diese Lacke werden jedoch stark belastet, wenn sie die gängigen Reinigungsverfahren der Medizintechnik durchlaufen müssen (z.. B. Autoklavierung).

Für hochwertige mattschwarze Oberflächen medizinischer Instrumente sollte im Projekt LaMaKrO ein völlig neuartiges hybrides Schichtsystem entwickelt werden, welches lasermarkierbar und langzeitstabil gegen die verwendeten, zum Teil stark alkalischen, Reinigungsmittel ist. Dazu sollten Schichten, die kratzfest und ein mattes schwarzes Aussehen haben, aber nicht chemiebeständig gegenüber den aggressiven Reinigungsmitteln sind, durch eine chemiefeste und ebenfalls kratzfeste obere Schicht gegen Korrosion geschützt werden.

2 Lösungsansätze

Die obere Schicht soll die Mikrorauigkeit, welche für das matte Aussehen nötig ist, nicht ändern. Dies erfordert somit oben eine dünne und in der Schichtdicke homogene, aber auch defektfreie Beschichtung. Hierzu eignet sich hervorragend das Verfahren Atomlagenabscheidung (Atomic Layer Deposition ALD). Da das Schichtsystem mit Laser strukturierbar sein soll (UDI-Richtlinie), galt es eine Lösung zu finden, die auch nach der Laserbehandlung noch ausreichende Korrosionsfestigkeit aufweist. Idealerweise findet die Markierung mit dem Laser als letzter Prozessschritt statt.

Abb. 2: Ausbleichung des Lacks mittels Laser nach der ALD-Beschichtung

Abb. 3: Lasergravieren der DLC-Schicht mit nachgelagerter ALD-Beschichtung

Es wurden verschiedene Möglichkeiten zur Realisierung der oben genannten Anforderungen untersucht:

- Lackierung eines Stahlsubstrats mit einem Lack, welcher mittels Laser ausgebleicht werden konnte. Die Innovation hierbei ist, dass die Laserstrukturierung des Lacks nach der ALD-Beschichtung vorgenommen wird. Abbildung 2 zeigt die Abfolge der Prozessschritte.

- Abscheidung einer matten und kratzfesten Schicht (z. B. DLC oder TiAlN) auf das Stahlsubstrat, die danach mit dem Laser strukturiert wurde. Erst danach wird die gravierte Hartstoffschicht mit einer korrosionsfesten ALD-Schicht beschichtet, wie aus den in Abbildung 3 aufgeführten Prozessschritten ersichtlich ist.

3 ALD-Beschichtung

Voruntersuchungen haben gezeigt, dass ALD-Beschichtungen aus Nanolaminaten, bestehend aus Aluminiumoxid und Titanoxid die besten Eigenschaften im Hinblick auf Kratzfestigkeit, chemische Beständigkeit und Verfügbarkeit aufweisen. Wenn der ALD-Prozess mit Plasma-Unterstützung durchgeführt wird, können die Temperaturen beim Beschichten deutlich abgesenkt werden (80 °C–100 °C). Abbildung 4 zeigt den schematischen Aufbau einer verwendeten ALD-Nanolaminatschicht, Abbildung 5 eine Querschnittsaufnahme aus dem Transmissionselektronenmikroskop (TEM).

Abb. 4: Abfolge der ALD-Multilagenschichten

Abb. 5: Transmissionselektronenmikroskop-Aufnahme einer ALD-Multilage

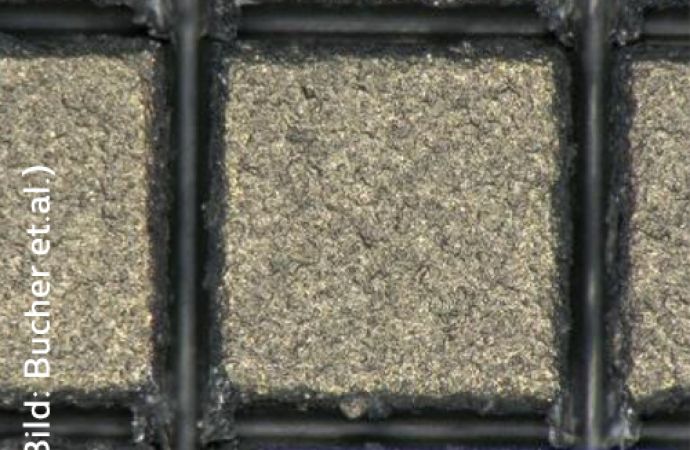

Als Testobjekte kamen Teile aus Edelstahl (1.4301) zum Einsatz. Sowohl Bleche als auch Ronden wurden als Trägersubstrate verwendet. Diese wurden dann mit einem kratzfesten Lack (Abb. 6), einer kratzfesten Schicht, hergestellt mittels PVD-Verfahren (Physical Vapour Deposition) und optional mit einer Korrosionsschutzschicht aus dem PEALD-Verfahren (Plasma Enhanced Atomic Layer Deposition) versehen.

Abb. 6: Lackierte Probenteile (Edelstahlronden mit etwa 25 mm Durchmesser) mit Laserabtrag (1,06 µm Nanopulse, hergestellt von Ritzi Lackiertechnik GmbH)

Abb. 7: Haftungstest (Tape-Test) der ALD-Schicht auf einem lackierten Probenteil

Die PEALD-Schichtsysteme besitzen eine sehr gute Haftung auf den Lacksystemen, wie der durchgeführte Gitterschnitttest belegt (Abb. 7). Die Geometrie der Bauteile beziehungsweise Substrate hat keinen Einfluss auf die Beschichtungsqualität.

4 Salzsprühnebeltest

Für die Versuche im Salzsprühnebeltest wurde eine Prüfkammer SSC450 der Weiss Technik AG verwendet. Die Testlösung bestand aus 2 kg Natriumchlorid, gelöst in 40 Liter destilliertem Wasser (Leitwert > 5 µS). Die Temperatur der Prüfkammer wurde auf 35 °C und die Temperatur des Befeuchters auf 45 °C eingestellt. Die Proben wurden mittels eines doppelseitigen Klebebandes auf eine PMMA-Scheibe aufgeklebt und in der Probenkammer vorschriftsmäßig mittels einer geeigneten Halterung positioniert. Durch die Halterung stehen die Proben um 20° verkippt zur Senkrechten, was ein Abtropfen der Sole gewährleistete. Abbildung 8 zeigt die Proben in der Salzsprühkammer.

Abb. 8: Beschichtete Testobjekte in der Salzsprühkammer

5 Ergebnisse

Die Variante Ausbleichung des Lacks mit einem 1,06-µm Puls-Laser nach der ALD-Beschichtung (Abb. 2) konnte innerhalb des Projekts mit den verwendeten Lacken nicht erfolgreich etabliert werden. Vermutlich kommt es beim Belichten mit dem Laser zu starken Dampfbildungen unter der ALD-Schicht, welche als Diffusionsbarriere diesen Dampf nicht abwandern lässt. Dadurch reißt die ALD-Metalloxidschicht ein und der Korrosionsschutz ist infolgedessen nicht mehr gegeben. In zukünftigen Untersuchungen könnte hier mit neuartigen ausbleichbaren Lacken die Thematik noch einmal aufgegriffen werden.

Die Versuche mit Laser-strukturierter DLC-Schicht führten ebenfalls nicht zu einem zufriedenstellenden Ergebnis, da die durch Laser freigelegte Stahloberfläche innerhalb des Datamatrix-Codes durch die Laserbehandlung oxidierte und damit für eine schlechte Haftung des ALD-Überzugs sorgte.

Erfolgversprechend waren die Untersuchungen mit einer matten kratzfesten PVD-Schicht, bestehend aus einem Unterbau aus Titan und oberhalb aufgebrachter TiAlN-Schicht. Wenn beim Laserstrukturieren nur die schwarze TiAlN abgetragen wird, verbleibt in den hellen Stellen des Datamatrix-Codes die Titanoberfläche. Diese ist aufgrund der PVD-Abscheidung (Sputtern) zwar immer noch kolumnar mit Nanoporen aufgewachsen und damit nicht dauerhaft korrosionsfest, bietet aber eine ausreichende Haftung für die darüber aufgebrachte Nanolaminatschicht aus dem PEALD-Verfahren. Letztere ist aufgrund der Wachstumskinetik in der Lage, auch die Nanoporen der darunter liegenden Titanschicht dauerhaft zu schließen.

Dazu wurden die Proben mit dem Laser des HFU-Instituts KSF mit einem Nd:YAG-Laser (Wellenlänge 1064 nm, Pulslänge 200 ns) graviert und im Nachgang mit einer PEALD-Schicht versehen. Es wurden eine 100 nm dicke ALD-Schicht mit 15 nm Aluminiumoxid und 5 nm Titanoxid auf die Proben abgeschieden. Abbildung 9 zeigt die mittels ALD beschichteten Proben vor und nach der Exposition im Salzsprühnebeltest. Es konnte keine korrosive Veränderung festgestellt werden. Dieses Schichtsystem ist also prinzipiell für die Anwendung einer lasermarkierbaren, matten, kratzfesten Oberfläche für miniaturisierte medizinische Instrumente geeignet.

Abb. 9: Korrosionsverlauf einer lasergravierten Ti/TiAlN-Schicht auf einer Edelstahlronde mit abschließendem Schutz durch eine ALD-Nanolaminatschicht; das System erweist sich im Salzsprühnebeltest als korrosionsbeständig

Danksagung

Das Projekt LaMaKro wurde vom BMWi im Rahmen des ZIM Kooperationsnetzwerks CleanMed gefördert

(FKZ 16KN053229)