Laser stellen ideale Werkzeuge zur Metallbearbeitung und zum Fügen von Metallen dar. Damit bilden sie auch die Basis für die sichere und schnelle Herstellung von wichtigen Bauteilen für Fahrzeuge, insbesondere im Umfeld der Batterien als Leistungslieferanten der zukünftigen unerlässlichen Flotte an elektrisch betriebenen Fahrzeugen. Hierbei spielen beispielsweise die Herausforderungen bei der Verbindung von Aluminiumbauteilen untereinander oder bei Aluminium mit Kupfer eine wichtige Rolle.

Der weltweite Mobilitätswandel ist in vollem Gange. Die Nachfrage nach Komponenten für Elektroautos und alternative Antriebe steigt kontinuierlich. Vor allem hochleistungsfähige Komponenten, die direkt in die Fertigung von Batterien, E-Motoren und Leistungselektronik für die Elektromobilität fließen, stehen dabei im Mittelpunkt. Immer mehr Unternehmen, vorwiegend Automobilzulieferer, fragen zudem nach neuen Fertigungslösungen und Technologien für alternative Antriebskonzepte. Im Zentrum vieler Lösungen steht der Laser als Werkzeug. Er verbindet Batteriezellen zu Modulen oder Packs. Er sorgt für Dichtigkeit und Crashsicherheit von Battery Packs und Thermomanagementsystemen. Der vorliegende Artikel gibt Einblick in die Anforderungen an Battery Packs und Batteriezellen und deren innovativen fügetechnologischen Lösungen für die werkstofflichen Besonderheiten, die durch den Einsatz von neuartigen Laser- und Systementwicklungen in der industriellen Praxis ermöglicht werden.

1 Battery Pack

Das Battery Pack ist eine Schlüsselkomponente in der Elektromobilität und macht etwa 40 % der Wertschöpfung eines batterieelektrischen Fahrzeugs (BEV) aus, wodurch es zu einem wichtigen Entwicklungsbereich für Automobilhersteller wird. Die zu erwartenden hohen Stückzahlen des Battery Packs konfrontieren den gesamten Automobilmarkt inklusive der Zulieferer mit umfangreichen neuen Herausforderungen, bei denen ein volatiles Marktumfeld mit vielfältigen technischen Anforderungen, wie zum Beispiel der Gasdichtigkeit, in Einklang gebracht werden muss. In diesem Sinne lässt sich die Bedeutung des Battery Packs für den nachhaltigen Erfolg von batterieelektrischen Fahrzeugen an drei wesentlichen Dimensionen aufzeigen.

Zum einen ist das Battery Pack eine der Schlüsselkomponenten auf dem Weg in die Mobilität der Zukunft ist, denn für die Nutzer sind die Reichweite eines Autos und die Gesamtkosten für das Fahrzeug die wichtigsten

Gründe, warum die Elektromobilität noch nicht den Durchbruch geschafft hat. Hier müssen technologische Entwicklungen vorgenommen werden, um ein leistungsfähiges Batteriepaket für große Reichweiten zu entwickeln.

Im zweiten Schritt muss die Technologie für die Massenproduktion ausgelegt werden. Hierfür ist eine kostengünstige Produktion besonders wichtig. Die Fahrzeugherstellungskosten sind dabei ein wesentlicher Kostentreiber für BEVs. Darüber hinaus zeigen aktuelle Untersuchungen, dass die Gesamtkosten eines ICE (Verbrennungsmotor) immer noch deutlich unter denen eines BEV liegen. Dies rechtfertigt die Fokussierung auf die Fertigungstechnologien in dieser Arbeit, da batteriebetriebene Fahrzeuge nur durch eine kosteneffiziente Weiterentwicklung der Fertigungstechnologien wettbewerbsfähig werden können. Die Fokussierung auf die Herstellung des Battery Packs im Speziellen basiert auf dem hohen Kostenanteil des Battery Packs an den Gesamtfahrzeugkosten, der für einen batteriebetriebenen Pkw mit 250 kWh Kapazität im Jahr 2025 noch bei circa 25 % liegen dürfte.

Drittens ist aufgrund der immer kürzer werdenden Entwicklungszyklen in der Weiterentwicklungsphase von Battery Packs ein flexibles Fertigungskonzept die Antwort für eine schnelle Weiterentwicklung und das Vordringen zur Marktreife. In Kombination mit der steigenden Anzahl von Fahrzeugderivaten und Battery Pack-Varianten sind laserbasierte Fertigungstechnologien eine große Chance für die kostengünstige und flexible Produktion der Strukturkomponenten des Battery Packs.

Das Battery Pack, als integrale Einheit des Fahrzeug-Chassis, bietet nicht nur Schutz für die Batteriemodule und das Batteriemanagementsystem (BMS), sondern schützt auch das Fahrzeug und seine Insassen vor dem Austreten der aktiven Batteriemedien, vor Dämpfen und Feuer sowie insbesondere bei einem Unfall. Hierzu zeigt Abbildung 1 eine Explosionszeichnung der einzelnen Komponenten des Battery Packs. Einzelne Bauteile werden in den nachfolgenden Abschnitten erläutert und spezifiziert.

Abb. 1: Explosionsdarstellung eines Battery Pack-Demonstrators (Bild: TRUMPF Laser- und Systemtechnik GmbH, 2021)

2 Strukturbauteil Deckel

Der Deckel des Battery Packs umschließt die Batteriezellen hermetisch dicht und sorgt für die elektromagnetische Abschirmung. Für die Herstellung des Deckels wird beispielsweise das Laserschneiden zum Zuschneiden des Materials verwendet. Des Weiteren werden Lacke und Oxidschichten durch einen laserbasierten Ablationsprozess (Entlacken) entfernt (Abb. 2), der zur technischen Sauberkeit für die Fügeverbindung oder auch Kontaktierung notwendig ist. Die Abdeckplatte wird üblicherweise aus Aluminiumlegierungen (z. B. 5000er- und 6000er-Serie) oder Stahllegierungen und in Sonderfällen auch als kohlenstofffaserverstärkter Kunststoff (CFK) oder glasfaserverstärkter Kunststoff (GFK) hergestellt.

Abb. 2: Prinzipskizze Laserabliationsprozess (links) und Prozessbild (rechts) (Bild: TRUMPF Laser- und Systemtechnik GmbH, 2021)

3 Batteriekontaktierung

Battery Packs für Elektrofahrzeuge bestehen aus mehreren Batteriemodulen mit vielen einzelnen Batteriezellen, die je nach Batteriezellenformat und Batteriedesign durch unterschiedliche Busbarverbindungen miteinander verbunden sind. Um den steigenden Anforderungen an die Qualität der stromgeführten Busbarverbindungen gerecht zu werden, suchen die Hersteller nach hochproduktiven, praktikablen Fügeverfahren, wie zum Beispiel dem Fügen mit dem Laser, das sich leicht automatisieren lässt. Jede Batterie funktioniert nur, wenn alle stromführenden Kontakte innerhalb und außerhalb der Batteriezelle zuverlässig gefügt sind; das heißt, der Fügeprozess muss folgende Anforderungen erfüllen:

- höchste elektrische Leitfähigkeit

- hohe mechanische Festigkeit

- geringer Wärmeeintrag

- geringe Spritzerbildung zum Schutz der empfindlichen benachbarten Bauteile

Das Laserstrahlschweißen erfüllt diese Anforderungen und führt zu einem niedrigen Übergangswiderstand bei gleichzeitig hoher mechanischer Festigkeit, was sich positiv auf die zentrale Eigenschaft der gesamten Batterie in Bezug auf Batterieleistung, Ladung, Lebensdauer und Sicherheit auswirkt.

Neueste Generationen von Laserquellen in Kombination mit hochdynamischen Scanneroptiken wurden entwickelt, um Stromschienenverbindungen mit höchster elektrischer Leitfähigkeit zu realisieren. Dies gilt sowohl für das Schweißen artgleicher Materialkombinationen wie Kupfer auf Kupfer und Aluminium auf Aluminium als auch für kritische Materialverbindungen wie das Schweißen von Busbar-Verbindungen aus unterschiedlichen Materialien, zum Beispiel Kupfer auf Aluminium.

Hochbrillante Laserstrahlquellen im nahen infraroten (NIR) und grünen Wellenlängenbereich sind dafür am besten geeignet. Es gibt verschiedene Arten von Stromschienen, die sich in Form, Größe und Material unterscheiden. Während kleine und dünnere Stromschienen (z. B. < 1,5 mm), vorzugsweise aus Aluminium, für die direkte Kontaktierung von einzelnen Batteriezellen verwendet werden, kommen stabilere Stromschienensysteme, vorzugsweise aus Kupfer, mit größeren Querschnitten im Stromverteilungssystem des gesamten Batterie Packs zum Einsatz.

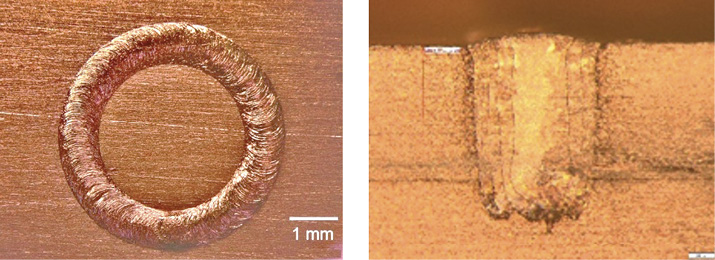

Für das Schweißen von Aluminium-Aluminium-Zellverbindern (Abb. 3) mit charakteristischen Einschweißtiefen von etwa 1,5 mm eignen sich vor allem NIR-Laser, meist in Kombination mit Scanneroptiken. Je nach optischem Aufbau und gewählter Schweißstrategie – zum Beispiel Wobbeln – können die Schweißqualität und der Anbindequerschnitt in einem weiten Bereich beeinflusst werden (Abb. 3), um die Spezifikation zu erfüllen.

Abb. 3: Geschweißte Aluminium-Aluminium-Batteriezellverbinder von prismatischen Zellen (oben); Aluminium-Busbarverbindung mit schmaler Schweißnaht (unten links) und Querschnitt einer Aluminium-Busbarverbindung mit angewendeter Wobble-Strategie resultiert in einer verbreiterten Schweißnaht mit breiterem Anbindungsquerschnitt (unten rechts) (Bild: TRUMPF Laser- und Systemtechnik GmbH, 2021)

Für Kupfer-Kupfer-Verbindungen von dünnen bis mittleren Einschweißtiefen (bis ca. 2 mm) eignen sich besonders gut Laserstrahlquellen im grünen Wellenlängenbereich. Durch einen Laser mit einer Wellenlänge von 515 nm können stark reflektierende Materialien bearbeitet werden. Durch die Verwendung der grünen (515 nm) Wellenlänge erhöht sich die Kupferabsorption der Laserstrahlung auf etwa 30 %, im Gegensatz zu etwa 5 % bei infraroter Laserstrahlung. Dadurch lässt sich Kupfer stabil und nahezu ohne Spritzer schweißen. Die Verbindung erfüllt höchste Ansprüche an die Qualität sowohl der Schweißnaht als auch der geschweißten Bauteile selbst (Abb. 4).

Abb. 4: Kupfer-Busbarverbindung geschweißt mit Laser mit grüner Wellenlänge (Bild: TRUMPF Laser- und SystemtechnikGmbH, 2021)

4 Thermomanagement

Das Thermomanagement schafft die optimalen Betriebsbedingungen für einen zuverlässigen und leistungsstarken Einsatz des Battery Packs. Je nach Kühltechnologie können mehrere Lasertechnologien zum Einsatz kommen: Laserstrukturierung, Laserschweißen, Laserschneiden.

Laserschweißen und Laserschneiden werden zum Schneiden und Schweißen von Aluminiumblechen, Strangpressprofilen, Gussteilen und Rohren eingesetzt. Mit der Laserstrukturierung können im Thermomanagement des Battery Packs präzise Strukturen geschaffen werden, die klebemittelfreie Polymerverbindungen ermöglichen (Abb. 5).

Abb. 5: Demonstrator eines Wärmetauschers mit einer Metall-Kunststoff (Plexiglas)-Verbindung; Struktur des metallischen Fügepartners (links) und gefüllt mit einem Medium (rechts) (Bild: TRUMPF Laser- und Systemtechnik GmbH, 2021)

Verbindungen aus Metall und Kunststoff entstehen durch Verpressung oder Hinterspritzen eines vorstrukturierten, metallischen Fügepartners mit dem Kunststoff. Der Laser spielt in diesem Prozess eine entscheidende Rolle. Denn er erzeugt im metallischen Fügepartner Mikrostrukturen mit Hinterschnitten, die eine Verkrallung des Kunststoffs in der Metalloberfläche ermöglichen. Die hohe Intensität der Laserstrahlung bewirkt, dass ein Teil des Metalls verdampft. Aufgrund des entstehenden Sublimationsdrucks wird die Schmelze vom Strukturgrund an den Strukturrand gepresst, wo die Schmelze erstarrt. Durch mehrfaches Wiederholen wird ein Hinterschnitt ausgebildet. Im nachfolgendem Fügeprozess mit dem Kunststoffpartner wird durch Verkrallung in der Mikrostruktur eine Verbindung erzielt. Dadurch können dichte Verbindungen, die bis zu 8 bar Druck aushalten, erreicht werden.

5 Fazit

Durch den Strukturwandel in der Mobilität ändern sich auch die Herausforderungen in der Fertigungstechnik. Dass der Laser hierfür ein geeignetes Werkzeug ist, hat dieser Artikel an einigen Beispielen aufzeigen können. Zudem gibt es auch zahlreiche weitere Applikationen, etwa in der Fertigung von Brennstoffzellen, wo die Eigenschaften des Lasers als perfektes Werkzeug genutzt werden können.