Die Automatisierung von Entgrat- und Oberflächenbearbeitungsprozessen ist eine optimale Möglichkeit, hohe Anforderungen an Präzision, Reproduzierbarkeit, Durchsatz und Wirtschaftlichkeit zu erfüllen. Dabei lassen sich mit einem an die spezifische Situation angepassten Automatisierungskonzept Fehler vermeiden.

Entgraten, Kanten verrunden, Schleifen, Glätten oder Polieren sind in nahezu allen Industriebereichen erforderliche Fertigungsschritte. Häufig sind sie mit einem hohen manuellen Aufwand verbunden, was die Prozesse personal- und kostenintensiv macht. Gleichzeitig stellt die händische Bearbeitung eine Belastung für die Mitarbeitenden dar, unter anderem durch monotone Arbeitsabläufe in teilweise ergonomisch ungünstiger Haltung und entstehende Stäube. Darüber hinaus kann die Qualität des Bearbeitungsergebnisses stark variieren. Ein weiterer Aspekt ist, dass sich Prozesse wie das manuelle Entgraten und Oberflächenfinishen nicht in verkettete beziehungsweise digitalisierte Fertigungslinien einbinden lassen. Aus diesen Faktoren resultiert ein sich verstärkender Trend, das Entgraten und die Oberflächenbearbeitung mit Robotern zu automatisieren.

Geht es darum, Qualität, Präzision, Reproduzierbarkeit und Wirtschaftlichkeit von Entgrat- und Oberflächenbearbeitungsprozessen zu verbessern, bietet die Automatisierung mit Industrierobotern ein großes Potenzial (Bild: Rösler Oberflächentechnik)

Ein passendes Automatisierungskonzept

Eine möglichst effektive, effiziente und zukunftsorientierte Automatisierung basiert idealerweise auf einem an die individuellen Anforderungen und die Situation des Unternehmens angepassten Automatisierungskonzept. Es geht dabei um eine ganze Reihe unterschiedlicher Fragestellungen:

- Welche Bauteile und Komponenten sollen automatisiert entgratet werden?

- Welche Anforderungen sind zu erfüllen, beispielsweise in Bezug auf ein Gratwurzelrest am Bauteil oder die Notwendigkeit zur Feinstbearbeitung an Präzisionsteilen?

- Wie lässt sich die Automatisierung am besten in den bestehenden Workflow einbinden?

- Wie erfolgt die Zuführung der zu bearbeitenden Bauteile (vereinzelt über ein

Fördersystem, auf Warenträgern oder in Kisten? - Ist eine Lösung zur Identifizierung der zu bearbeitenden Bereiche erforderlich?

- Sind verschiedene Werkzeuge für die Bearbeitung notwendig?

- Wie kann die Qualitätsprüfung durchgeführt werden?

- Wie schnell und einfach können neue Produkte in die automatisierte Entgratlösung integriert werden?

- Wie hoch ist der Aufwand für die Instandhaltung und kann dieser intern bewältigt werden?

- Werden Roboter beziehungsweise Automatisierungssysteme bereits in anderen Unternehmensbereichen eingesetzt?

Auf Basis der Antworten lässt sich ein maßgeschneidertes Lastenheft erstellen. Steht das dafür erforderliche Automatisierungswissen intern nicht zur Verfügung, kann es hilfreich sein, auf das Know-how eines externen Experten zurückzugreifen. Im Mittelpunkt dabei steht, die technologische Umsetzung an den Bedarf und die Ziele des Unternehmens anzupassen. Empfehlenswert ist darüber hinaus, Roboter, Greifersysteme und Sensorik, beispielsweise zur Werkstückerkennung, Kraftregelung, Prozessüberwachung und Qualitätsprüfung, einzusetzen, mit denen im Unternehmen bereits gearbeitet wird. Je mehr unterschiedliche Systeme zum Einsatz kommen, desto mehr Kompetenzen sind intern aufzubauen, wodurch das Potential möglicher Fehlerquellen und Komplikationen erhöht wird.

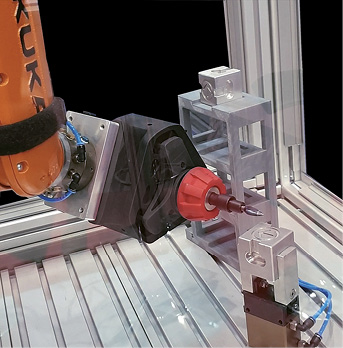

Basis der Automatisierung sind die individuellen Unternehmensanforderungen. Darauf werden Roboter, Greifersysteme, Werkzeuge und Sensorik, beispielsweise zur Werkstückerkennung, Kraftregelung, Prozessüberwachung und Qualitätsprüfung ausgelegt (Bild: Robofunktion Systems)

Möglichst einfach zu programmieren

Roboter und Cobots (kollaborative Roboter) stehen inzwischen von zahlreichen Herstellern in unterschiedlichsten Ausführungen vergleichsweise kostengünstig zur Verfügung. Insbesondere für Unternehmen mit kleineren und mittleren Stückzahlen, einem variantenreichen beziehungsweise häufig wechselnden Teilespektrum oder komplexen Bearbeitungsaufgaben stellt die Planung, Erstellung und Instandhaltung der Roboterprogramme nicht selten ein Automatisierungshindernis dar. Diese Aufgaben erforderten bisher häufig herstellerabhängige Programmierspezialisten und einen hohen Aufwand – und damit verbunden entsprechend hohe Kosten. Heute stehen für die Erzeugung der Roboterbahnplanung verschiedene Möglichkeiten zur Verfügung, die von Mitarbeitenden mit technischem Verständnis ohne spezifische Programmierkenntnisse durchgeführt werden können. Beim so genannten Teach-in fährt der Mensch die Roboterhand in die einzelnen anzufahrenden Positionen. Achsmesssysteme erfassen die jeweiligen Positionswerte, sie werden zusammen mit den Technologiedaten in der Steuerung gespeichert. Durch diese Online-Programmierung entsteht das gesamte Roboterarbeitsprogramm.

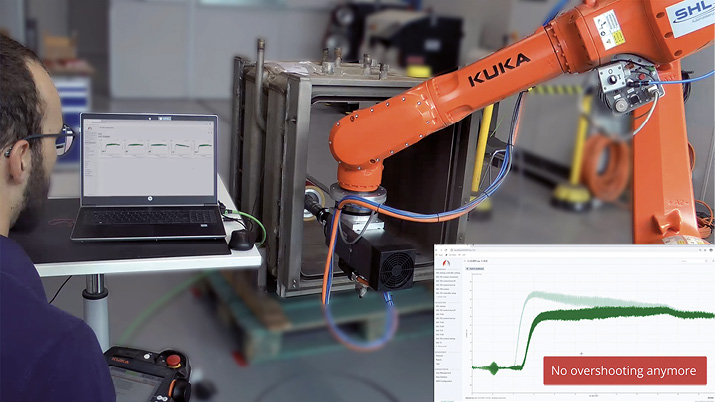

Eine Alternative dazu sind innovative Softwarelösungen, die Online- und Offline-Programmierung nahtlos miteinander kombinieren. Sie ermöglichen die intuitive Programmierung von Robotern inklusive damit kompatibler Peripherie-Hardware wie Greifer, Kamera, Kraft-Momenten-Sensor, ohne eine Zeile Code selbst schreiben zu müssen. Durch die Möglichkeit, die CAD-Daten des Bauteils in die 3D-Simulationsumgebung und Offline-Programmierung zu importieren, lassen sich Roboterbewegungsbahnen, beispielsweise exakt entlang der Bauteilkontur, automatisiert generieren. Die Ablaufsequenz der einzelnen Prozesse, also die Bewegungen und Arbeitsschritte, die der Roboter ausführen soll, wird per Drag and Drop vorprogrammierter Funktionsbausteine erstellt. Um Produkt- und Prozesstoleranzen auszugleichen, sodass beispielsweise beim Schleifen immer exakt die definierte Materialmenge abgetragen wird, verfügt die Software über bereits integrierte Schnittstellen und entsprechende Funktionsbausteine für das Einbinden der dafür notwendigen Sensorik und die Programmierung der Teilprozesse.

Die enge Verzahnung von Prozessüberwachung und Optimierung durch die Softwarelösungen ArtiMinds RPS und LAR ermöglicht, eine flexible Schleifanlage schnell mit optimalen Parametern einzurichten (Bild: ArtiMinds Robotics, SHL Automatisierungstechnik)

Die Roboterzelle wurde für Entgratprozesse mit sehr hoher Anforderung an die Präzision und Reproduzierbarkeit entwickelt. Sie verbindet das Entgraten mit einem optischen Messsystem für die direkte Bauteilvermessung, sodass der Messvorgang mit einer Wiederholgenauigkeit von ± 1 µm durchgeführt werden kann (Bild: APEX )

Mit einem optimal auf die Unternehmensanforderungen ausgelegten Konzept und der entsprechend daran angepassten Hard- und Software lassen sich Automatisierungslösungen für das Entgraten und die Oberflächenbearbeitung wirtschaftlich und nachhaltig umsetzen. D. Schulz

Text zum Titelbild: Ein optimal auf die Anforderungen und Situation des Unternehmens ausgelegtes und zukunftsorientiertes Automatisierungskonzept ermöglicht eine schnelle Amortisation der Investition (Bild: Supfina)

Text zum Titelbild: Ein optimal auf die Anforderungen und Situation des Unternehmens ausgelegtes und zukunftsorientiertes Automatisierungskonzept ermöglicht eine schnelle Amortisation der Investition (Bild: Supfina)