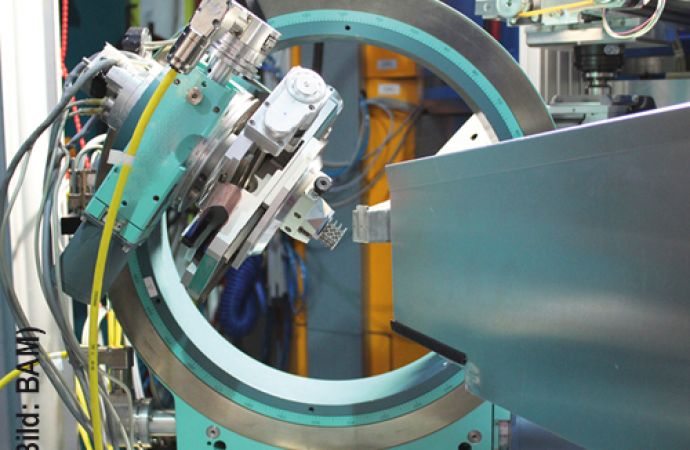

Versuchsaufbau in der Neutronenquelle der TU München(Quelle: BAM)

Der 3D-Druck eröffnet völlig neue Möglichkeiten, etwa bei der Herstellung von Turbinenschaufeln. Allerdings enthalten die so gefertigten Bauteile oft Spannungen, die später zu Rissen führen können. Einem Team der BAM ist es nun gelungen, diese inneren Spannungen zerstörungsfrei an komplexen Bauteilen zu messen – ein Schlüssel zur Verbesserung der Produktionsprozesse.

Gasturbinenschaufeln müssen extremen Belastungen standhalten: Neben großem Druck und enormen Fliehkräften sind sie hohen Temperaturen ausgesetzt. Um die Energieausbeute weiter zu erhöhen, sollen sie Temperaturen tolerieren, die eigentlich bereits über dem Schmelzpunkt des Materials liegen. Dies gelingt mit hohlen Turbinenschaufeln, die von innen mit Luft gekühlt werden. Herstellen lassen sich solche Schaufeln durch additive Fertigungsverfahren: Dabei wird aus pulverförmigem Ausgangsmaterial durch selektives Aufschmelzen das Bauteil Schicht für Schicht mit einem Laser aufgebaut. Nach dem Vorbild von Vogelknochen geben filigrane Gitterstrukturen im Inneren der hohlen Turbinenschaufeln die nötige Stabilität. Mit gängigen Fertigungsmethoden wie Gießen und Fräsen wären komplexe Bauteile mit solch filigranen Strukturen gar nicht herzustellen, sagt Tobias Fritsch, Physiker an der Bundesanstalt für Materialforschung und -prüfung (BAM).

Durch den lokalen Wärmeeintrag des Lasers und die schnelle Abkühlung entstehen allerdings auch Spannungen im Material. Die herstellenden Unternehmen eliminieren diese bislang durch eine nachträgliche Wärmebehandlung. Doch das kostet Zeit und Geld. Feststellen lassen sich die Spannungen durch Röntgenstrahlen. Doch die dringen nicht tief ins Bauteil ein. Und sie stoßen bei filigranen Hohlstrukturen aufgrund der geometrischen Komplexität an ihre Grenzen.

Das Team der BAM, an der die Forschung zur additiven Fertigung ein Schwerpunkt ist, hatte eine neue Idee: Es beschloss, Objekte aus dem 3D-Drucker mit einem Neutronenstrahl zu beschießen. Der dringt tiefer ein und wird an spannungsreichen Stellen von der Gitterstruktur der Atome auf charakteristische Weise gebeugt. Unterstützt wurde das BAM-Team durch zwei wichtige Kooperationspartner: Es konnte die Forschungsneutronenquelle des Heinz Maier-Leibnitz-Zentrums (FRM II) der Technischen Universität München für seine Versuche nutzen. Und der Gasturbinenhersteller Siemens Energy stellte ein additiv gefertigtes Bauteil zur Verfügung: eine nur wenige Millimeter große Gitterstruktur, gedruckt aus einer Nickel-Chrom-Legierung. Entscheidend war es nach Aussage von Fritsch, die Messpunkte mittels Computertomografie möglichst genau zu lokalisieren. Sie konnten wir unter Beschuss mit Neutronen exakt verorten und damit auch die Spannungen.

Aber natürlich verfügt nicht jedes Unternehmen, das Gasturbinen produziert, über eine Neutronenquelle. In einem nächsten Schritt wollen die Forschenden nun herausfinden, welche Parameter während des 3D-Drucks zu Spannungen führen können. Vermutlich werde es entscheidend sein, die Wärme beim Drucken möglichst gleichmäßig zu verteilen, so Tobias Fritsch. Das BAM-Team hofft, der Industrie schon bald wertvolle Hinweise geben zu können, wie sich die Qualität von energieeffizienten Gasturbinen aus dem 3D-Drucker verbessern lässt.

- www.bam.de