Neue Entwicklungen werden zunehmend auch von Themen wie Verringerung des Schadstoffausstoßes oder Ressourcenschonung beeinflusst; sie sollten möglichst in der gesamten Lieferkette berücksichtigt werden. Daraus erwachsen weitere Herausforderungen für die Zulieferer, die häufig von kleineren Unternehmen nur mit großer Mühe bewältigt werden können, so dass Unterstützungen durch eine netzwerkartige Zusammenarbeit unumgänglich sind. Die eiffo eG ist als Plattform für gemeinsame Entwicklungsaktivitäten angelegt, speziell für kleine und mittelständische Unternehmen (KMU) der oberflächentechnischen Branche. Zu den Kernaufgaben von eiffo gehört die Unterstützung der Unternehmen bei der Sicherung ihrer Wettbewerbsfähigkeit durch wirksame innovative Maßnahmen. Die Berücksichtigung auch langfristiger Aspekte, übergreifende Themen in der Wertschöpfungskette (Lieferkette) und eine offene Kooperation aller Partner sind dabei wichtige Elemente. Die konkrete Arbeit im Rahmen von eiffo erfolgt bevorzugt im Rahmen von Arbeitsgruppen mit den Unternehmen, in denen die wesentlichen Entwicklungslinien erörtert werden. Die Umsetzung erfolgt dann in einzelnen Projekten nach den Vorgaben der Unternehmen. In einer jährlich stattfindenden Tagung – dem sogenannten eiffo-Tag – für alle Teilnehmer des eiffo-Netzwerks und interessierte Unternehmen wird über die Arbeit des Netzwerks unterrichtet. In diesem Jahr konnten die Vorstände Berthold Sessler und Udo Sievers am 20. Mai wieder mehr als 60 Teilnehmer zu der virtuellen Tagung begrüßen.

Umweltschutz, Ressourceneffizienz und Digitalisierung sind Zugpferde

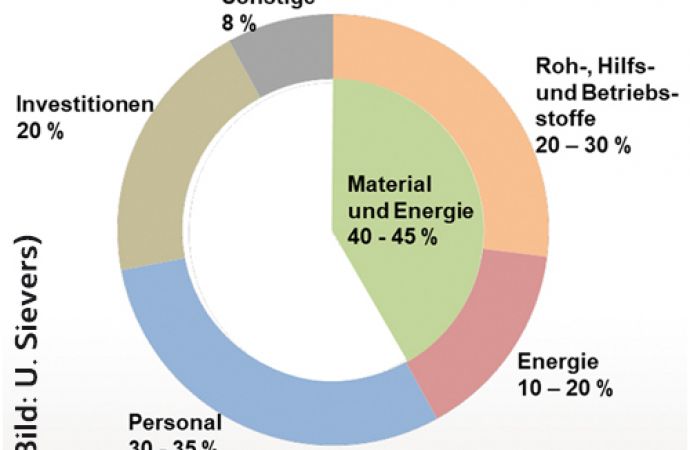

Udo Sievers verwies einleitend auf das Motto des eiffo-Tages Oberflächentechnik grün und digital, mit dem die Bedeutung der europäischen Entwicklungsaktivitäten zu Green Deal unterstrichen wird. Die sich daraus ergebenden Entwicklungen basieren auf Kernpunkten, wie Knappheit an Rohstoffen und Energie oder Erhöhung der Qualifikationen der Mitarbeiter, wachsende Bedeutung von Gesundheitsschutz, Klimaschutz und Umweltschutz. Dies alles soll unter der Prämisse der Wettbewerbsfähigkeit der Unternehmen erfolgen. Die Oberflächentechnik sieht sich hierbei erhöhten Anforderungen im Hinblick auf die Reduzierung von Energie- und Personalkosten ausgesetzt, die im Durchschnitt deutlich über den Werten der verarbeitenden Industrie liegen; bei dieser liegen die Personalkosten unter 20 Prozent und die für Energie liegen bei etwa sechs Prozent. Die Notwendigkeit zu Weiterentwicklungen ergeben sich beispielsweise auch dadurch, dass zukünftig mit weiter steigenden Kosten für Energie zu rechnen ist und zudem der aktuelle Wandel im Bereich der Fahrzeugtechnik neue Werkstoffe benötigt und damit auch neue Verfahren der Oberflächenbehandlung.

Kostenstruktur in der Oberflächentechnik (Bild: U. Sievers)

Als entscheidender Ansatz im Rahmen von Green Deal wird die zunehmende Digitalisierung gesehen. Zudem werden beim Einsatz von Chemikalien eine Null-Schadstoffemission bis 2050 und die Prüfung von Substitutionen bei kritischen Stoffen unumgänglich sein. Die Umsetzung wird nach derzeitiger Sicht nur mit einer erhöhten Automatisierung und Digitalisierung möglich sein. Da 99 Prozent der europäischen Unternehmen zu den KMU zählen, wird die Unterstützung dieser Unternehmen im Vordergrund stehen. Aus diesen Herausforderungen kristallisieren sich für eiffo drei schwerpunktmäßige Arbeitsblöcke heraus: Digitalisierung in der Oberflächentechnik, Chemikalienverordnung sowie Energie- und Umwelttechnik.

Augmented Reality im Galvanikbetrieb

Erste und wichtige Anwendungen der modernen digitalen Technologien konnte Frank Benner, B+T Unternehmensgruppe, in seinem Unternehmen im Rahmen des Projekts SmartPlaS umsetzen. Ansatzpunkt seiner Überlegungen war die Wartung seiner Anlagen, die verbessert werden sollte und die heute deutlich von den früher üblichen Vorgehensweisen abweicht. Wartung hat oftmals noch den Nimbus einer teuren und unterschiedlich wichtigen Tätigkeit. Dabei wird zunehmend klar, dass Wartung der eigentliche Kernpunkt zur konstanten Aufrechterhaltung einer hohen Qualität ist.

Trotzdem besteht in einem Lohnunternehmen die Neigung, lediglich bedarfsorientiert zu warten, da dies kosteneffizienter erscheint. Die Arbeit wird dabei in großem Umfang den eigenen Mitarbeitern zufallen, die dazu aber über ein hohes Prozessverständnis verfügen müssen. Das entsprechende Know-how erhalten die Mitarbeiter in erheblichem Maße durch Nutzung der umfangreichen Daten von Maschinen, Prozessen und Abläufen. In diese Daten, die in modernen Unternehmen seit vielen Jahren in zunehmendem Maße erfasst und ausgewertet werden, fließen auch Angaben über die Qualität der Produkte, den Produktionsausstoß oder die Energieflüsse. Schwieriger einzuschätzen ist allerdings der Verschleiß bei den Anlagen, der sich über einen längeren Zeitraum zieht. Besonders bei diesem Punkt ist nach Aussage von Frank Benner die Unterstützung durch digitale Technik hilfreich. Hierbei kommt der IT schwerpunktmäßig die Aufgabe zu, Abweichungen aufzuzeigen und zu den idealen Zeitpunkten Warnmeldungen an die Mitarbeiter weiterzugeben. Dazu zählen beispielsweise auch Hinweise auf ausbleibenden Datenfluss zwischen Anlagen und Datenaufzeichnung.

Transformation von VR zu AR (Augmented Reality) in der Oberflächenbehandlung, wie sie bei B+T entwickelt wird (Bild: F. Benner)

Inzwischen verfügt die Betriebsstätte von Frank Benner über eine virtuelle Anlagendarstellung, die alle Angaben der tatsächlichen Anlage enthält. Damit ist es möglich, nahezu alle Zustände der Anlage einschließlich Angaben zur Raumluft jederzeit und von jedem Ort aus abzufragen. Mit dieser Einrichtung lassen sich unter anderem die Mitarbeiter schulen, aber auch die Belastung der Mitarbeiter durch schädliche Stoffe prüfen und visualisieren. Im Weiteren wird daran gearbeitet, die Daten der Virtual Reality (VR) an den Bediener bestmöglich zu übermitteln. Neben entsprechenden Datenbrillen kann für die Darstellung inzwischen jedes Mobiltelefon genutzt werden.

Eine weitere Aufgabenstellung richtet sich auf die Erkennung von Strukturen, also beispielsweise Flecken auf Oberflächen oder auch farbliche Abweichungen von Bauteilen, wie sie beim Deep Learning, einem Teilbereich des maschinellen Lernens, umgesetzt wird. Damit wird die Prüfung von Oberflächenqualitäten beziehungsweise von Fehlern oder die Fehlerbewertung vorgenommen. Auf diese Weise kann die Produktionsqualität einer Anlage schneller verfügbar gemacht werden, als sie bisher beispielsweise über die Analytik der Prozesschemie möglich ist.

Zukunft der Industrie 4.0 in der Oberflächentechnik

Dr. Tim Abraham, Fraunhofer-Institut für Schicht- und Oberflächentechnik IST und TU Braunschweig/IWF, gab in seinem Beitrag einen Einblick in das Potenzial von Entwicklungen und Anwendungen von Industrie 4.0-Konzepten in der Oberflächentechnik, bei der vor allem eine nachhaltige Produktion angestrebt wird. Die Klimawirkung wird dabei als Wettbewerbsfaktor in steigendem Maße als wichtiges Element in die Arbeit mit einbezogen. Für Unternehmen sind bei dieser Betrachtung die Reduzierung von Emissionen und die Einsparung von Energie wichtige Größen. Dazu tragen Aktivitäten zur Verbesserung der Recyclingfähigkeit, der Erhöhung der Effizienz oder die Verlängerung der Produktnutzungsdauer bei. Hilfreich zur Erreichung der Ziele ist die verstärkte Nutzung von Bausteinen aus Industrie 4.0.

Cyber-physisches System für die Oberflächenbehandlung, bei dem die Wirkung der unterschiedlichen Einflussfaktoren auf die Fertigung in ein Optimierungsmodell genutzt wird (Bild: T. Abraham)

So bieten die im Rahmen von Industrie 4.0 aufgebauten Sensorsysteme und die Zusammenstellung von Produktionsdaten die Möglichkeit, die notwendigen Handlungen und Verknüpfungen zur Effizienzsteigerung oder Energieeinsparung zu realisieren. Für die Oberflächentechnik bedeutet dies, die Prozesskette genauer zu betrachten und zu ergänzen, indem beispielsweise der Input für den Prozess sowie der Output in Form von Abfällen näher betrachtet wird. Darüber hinaus bietet es sich an, auch die Prozesse zur Herstellung der zur Beschichtung eingehenden Produkte mit einfließen zu lassen und die zu erzielenden Eigenschaften der Beschichtung für die Grundwerkstoffe beziehungsweise ein gesamtes Bauteil oder Bauelement zu berücksichtigen. Schließlich wird auch die Umgebung einer Produktionsanlage innerhalb eines Betriebsgebäudes erfasst und in die Gesamtbilanz einer Fertigung mit einbezogen.

Alle diese unterschiedlichen Betrachtungen und Zusammenhänge werden in ein cyber-physisches Produktionssystem zu einer Beziehung aus Prozess, Struktur und Eigenschaften zusammengefasst. Ein entsprechendes System soll im Endeffekt den menschlichen Mitarbeiter unterstützen und, in Ausnahmefällen, zumindest teilweise, ersetzen. In die Praxis umgesetzt wurde das System für die Herstellung von Lithiumionenbatterien (Projekt Dalion 4.0). Ein wichtiges Ergebnis kann sein, dass aus den einzelnen Bereichen einer Fertigung deren Wirkung auf die Eigenschaften des Endprodukts erstellt wird. Damit hilft die IT dabei, Effekte, die über mehrere Stufen wirken, für den Menschen sichtbar zu machen.

AR und integrierte Wartung

Michael Hellmuth, Softec AG, zeigte am Beispiel einer AR-Info-App erste praktische Ansätze, wie die moderne IT in die Praxis umgesetzt werden kann. Dabei wies er eingangs darauf hin, dass Datenbrillen nicht unbedingt erforderlich sind, sondern auch übliche Mobiltelefone ausreichend sind.

In dem umgesetzten Projekt werden die realen Anlagen mit digital vorhandenen Informationen verbunden und für den Nutzer einer Anlage dargestellt. Die Vielfalt der darstellbaren Angaben ist für den Nutzer im Prinzip frei wählbar und kann im Falle von Beschichtungsprozessen beispielsweise Analysedaten enthalten, aber auch Nutzungsangaben zu Prozessen wie Gebrauchsanleitungen für Geräte wie Gleichrichter oder Pumpen. Um ein entsprechendes Programm zu nutzen, sind für Mobilgeräte ein Connector, Editor und Viewer als Softwareelemente erforderlich. Der Connector definiert und verbindet die verschiedenen Datenquellen. Der Editor setzt den Startpunkt einer AR-Sequenz und baut die verschiedenen Realelemente einer Anlage zusammen. Der Viewer ist das Element zu Erstellung einer bewegten Darstellung. Einer der großen Vorteile dieser Software ist die einfache und schnelle Nutzung.

AR-App für Mobilgeräte unterstützt den Werker vor Ort (Bild: M. Hellmuth)

Mit der integrierten Wartung von Galvanikanlagen setzt sich Dr. Siegfried Kahlich, DiTEC Dr. Siegfried Kahlich & Dierk Langer GmbH, auseinander, wobei sich die Systeme des Vortragenden nahezu ausschließlich über digitale Zwillinge steuern lassen. Wie er eingehend betonte, gehen die Anforderungen der Beschichter zunehmend hin zu einer Einzelteilfertigung sowie zu einer sehr kurzen Zeitspanne zwischen Beauftragung, Wareneingang und Auslieferung des beschichteten Bauteils. Am Beispiel der erforderlichen Wartungsaufgaben für einen Prozess ist einfach zu erkennen, dass mit Hilfe des digitalen Zwillings einfach und schnell die Wirkung von Verfahrensänderungen aufgezeigt und für die tatsächliche Steuerung übernommen werden. Im Falle von manuellen Tätigkeiten ist es beispielsweise nicht notwendig, neue Programmabläufe zu generieren, da dies von der Steuerung automatisiert erfolgt.

Innovationsplattform

Aktuell wird eine Innovationsplattform (vecco:net) für nachhaltige Entwicklungen in der Oberflächentechnik aufgebaut. Die Innovationsplattform ist Teil der Aufgaben zur Autorisierung nach REACh, die nach Ansicht von Matthias Enseling, Hartchrom GmbH und erster Vorsitzender Vecco e. V., einen Innovationstreiber darstellt. Ausgangspunkt für Innovationen sind im Hinblick auf REACh die Forderung nach Substitution einiger bisheriger Verfahren, aktuell vor allem der galvanischen Verchromung mit Elektrolyten auf Basis von Chrom(VI). Dabei ist die Forderung nach Substitutionen zu einem zentralen Thema unter REACh geworden, verbunden mit der Angabe von spezifischen Unternehmensdaten zu entsprechenden Aktivitäten. Die Beurteilung der bisher eingereichten Substitutionspläne wird in SEAC-Sitzungen vom 31. Mai bis 11. Juni 2021 durchgeführt. Einer Umfrage des Vecco zufolge führen etwa 42 Prozent der Unternehmen für das Hartverchromen und 73 Prozent der Unternehmen für dekorativ Chrom die geforderten Untersuchungen und Aktivitäten zur Substitution durch. Ein Hauptproblem hierbei ist natürlich die Finanzierung dieser Arbeiten.

Weitere Auslöser für Aktivitäten im Hinblick auf die Substitution bisheriger Verfahren sind entsprechende Nachfragen von Kunden, das Sichern von Zukunftschancen oder das Erzielen von Einsparungen. Allerdings müssen die neuen Verfahren auch marktfähig sein. Als Hemmnisse für entsprechende Aktivitäten gelten die große Vielfalt der Verfahren und bedienten Marktsegmente. Hilfreich ist nach Ansicht von Matthias Enseling beispielsweise eine gute Zusammenarbeit der verschiedenen Beschichter, wie sie von eiffo im Rahmen der verschiedenen Entwicklungsprojekte bereits seit vielen Jahren betrieben wird.

Die Arbeiten eines Netzwerkes im Sinne des Vecco könnten hilfreich sein, bei der ECHA eine positive Resonanz bei der Bewertung von bestehenden und neuen Substitutsverfahren zu erhalten. Damit würden die bisherigen Widersprüche durch die Diskussion der direkten Verfahrensanbieter bei der ECHA entfallen. Herausforderung ist natürlich unter anderem, die Vertraulichkeit und Wettbewerbsfähigkeit der Entwickler aufrechtzuerhalten.

Chemikaliensicherheit und Ressourceneffizienz

Ein erfolgreiches Projekt der eiffo in Zusammenarbeit mit der TU Braunschweig und Unternehmen des VECCO e.V., bei dem der Umgang mit Chemikalien und die Erhöhung der Ressourceneffizienz im Mittelpunkt standen, stellte Alexander Leiden, TU Braunschweig vor. Mit der Entwicklung eines Werkzeugs auf Basis einer Simulationssoftware zur Optimierung von Chemikaliensicherheit und Ressourceneffizienz werden verschiedene Ziele verfolgt, wie beispielsweise die Erhöhung der Sicherheit beim Umgang mit Chemikalien, die Vermeidung von Abfällen, die Reduzierung der Einsatzmengen von gefährlichen Stoffen oder auch eine verbesserte Darstellung von Unternehmen in der öffentlichen Wahrnehmung.

Das von der TU Braunschweig und eiffo entwickelte Modell basiert auf einer Excel-Datenbank und einem virtuellen Modell. Im Falle der Galvanotechnik ist eine gesamte Beschichtungslinie mit allen Einzelpositionen, den Abläufen sowie den Mitarbeitern abgebildet. Die Daten werden vor Ort, also in einer galvanotechnischen Beschichtungsanlage, gesammelt und anschließend zur Erlangung von Wirkungsfaktoren ausgewertet, woraus dann Surrogatmodelle entwickelt werden. Bei den Surrogatmodellen handelt es sich um vereinfachte Einzelmodelle für Medienflüsse oder der Variation von Medienkonzentrationen. Darin enthalten sind unter anderem auch die Austragsraten an Chemikalien über die Luft oder die Verschleppung. Für jede einzelne Position werden die entsprechenden Modellierungen durchgeführt und damit die Werte für eine gesamte Anlage ermittelt. Die Angaben führen beispielweise zu Werten für die Umweltbelastung oder die Belastung der Mitarbeiter mit Stoffen. Mit Hilfe von Visualisierungsprogrammen lassen sich die Verhältnisse in den einzelnen Produktionsbereichen sowie für die einzelnen Mitarbeiter schnell erfassbar darstellen.

Verwertung der Ergebnisse aus der Simulationsumgebung zur Optimierung von Chemikaliensicherheit und Ressourceneffizienz (Bild: A. Leiden)

Des Weiteren ergeben sich für Einzelschritte in der Produktion die Leistungsbedarfe und die Medienverbräuche beziehungsweise Konzentrationsänderungen werden einzeln ausgewertet und dargestellt. Durch Messungen in realen Produktionen wurden die Modelldaten mit gutem Ergebnis validiert. Hierbei zeigt sich unter anderem, dass der Strom für die Abscheidung aus galvanischen Elektrolyten einen hohen Einfluss auf die Oberfläche des Elektrolyten und damit auch auf die Expositionsbelastung hat. Die Emissionen über Spülen zeigen einmal eine zu erwartende starke Schwankung und zum anderen eine Abhängigkeit von der Art der beschichteten Bauteile. Bezüglich den Mitarbeitern geht von Spülen eine geringe Belastung aus. In weiteren Projekten sollen die erarbeiteten Grundlagen unter anderem zur Luftreinhaltung und Steigerung der Energieeffizienz genutzt werden, wobei stets die Gefährdung der Mitarbeiter im Fokus stehen soll.

Zuschüsse für Energieeffizienzmaßnahmen

Wie Berthold Sessler einführend betonte, liegen die Schwerpunkte der Förderpolitik aktuell in hohem Maße bei den Bemühungen zur Dämpfung der Effekte des Klimawandels. Dazu wird einerseits die Gesetzgebung verschärft und andererseits für Energieffizienzmaßnahmen finanzielle Unterstützung vergeben. Maßgeblich für die Energiepolitik sind das Bundesministerium für Umwelt, Naturschutz, Bau und Reaktorsicherheit (BMUB) sowie das Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Aktionsprogrammes Klimaschutz 2020 und der nationalen Aktion Klimaschutz. Die Umsetzung der Förderungen läuft über die Bundesanstalt für Wirtschaft und Ausfuhrkontrolle BAFA. Umsetzungshilfen betreffen im Falle von Nichtwohngebäuden vor allem den Bereich Energie. Interessant ist unter anderem die BMWi-Förderung von Investitionen in effiziente Prozesstechnik zur Senkung des Energieverbrauchs und damit des CO2-Ausstoßes, beispielsweise im Bereich von 500 bis 700 Euro pro eingesparte Tonne Kohlenstoffdioxid.

Innovationspreis der B+T Unternehmensgruppe

Als langjähriger Beteiligter der eiffo-Netzwerkgemeinde ist Frank Benner der Überzeugung, dass Innovationen nicht nur genutzt, sondern auch bekannt gemacht werden müssen. Daher hat sich die B+T Unternehmensgruppe dazu entschlossen, einen Innovationspreis auszuloben; die preiswürdige Innovation sollte problemorientiert und praxisnah sein.