– die XPS-Analyse als Werkzeug

in der Qualitätssicherung

Werkstoffoberflächen sind für viele industrielle Produkte von besonderer Bedeutung, da durch ihre Beschaffenheit wesentliche Materialeigenschaften, wie etwa die Benetzbarkeit, die Korrosionsbeständigkeit, die Härte, die Lötbarkeit oder der optische Eindruck (Glanz, Farbe) bestimmt werden. Die breiten Anwendungsmöglichkeiten von hocheffizienten Analyseverfahren werden am Beispiel der Methoden der Röntgenphotoelektronenspektroskopie (engl.: X-ray Photoelectron Spectroscopy (XPS) beziehungsweise der Electron Spectroscopy for Chemical Analysis (ESCA)) für die Untersuchung von fehlerhaften Goldkontakten auf Leiterplatten, zur Chargenkontrolle von Molybdänsulfid sowie der Bestimmung der Oxidschichtdicke auf Silizium vorgestellt.

1 Methoden zur Begutachtung von Oberflächen

Die routinemäßige Prüfung von Material- und Oberflächeneigenschaften technischer Produkte ist heutzutage wesentlicher Bestandteil qualitätssichernder Maßnahmen in Produktionsprozessen. So werden etwa der Glanzgrad oder die Rauheit von Oberflächen mittels optischer Mikroskopie oder Profilometrie beurteilt. Zur Bestimmung der Dicke einer Beschichtung stehen wiederum Analysetechniken wie die elektromagnetische Schichtdickenbestimmung, die Ellipsometrie oder die Rasterelektronenmikroskopie (REM) zur Verfügung, die abhängig von den eingesetzten Materialien und erwarteten Schichtdicken zum Einsatz kommen. Auch das Benetzungsverhalten von Oberflächen kann im produktionsnahen Umfeld mit relativ einfachen Methoden überprüft werden. Für solche Untersuchungen sind Teststifte, Prüftinten oder kleine Laborgeräte zur Kontaktwinkelmessung weit verbreitet.

Zeigen diese Messungen ein auffälliges Benetzungsverhalten an, sind aber oft weitergehende Untersuchungen notwendig, um die Benetzungsstörungen mit chemischen Informationen zu korrelieren. Etablierte Analysemethoden wie die zur Kontrolle von metallischen Werkstoffen und Legierungen oft verwendete Röntgenfluoreszenzanalyse (RFA, XRF) oder die mit der REM gekoppelte energiedispersive Röntgenstrahlanalyse (REM-EDX) liefern bei der Beurteilung von oberflächenspezifischen Fragestellungen allerdings aufgrund ihrer großen Informationstiefen (> 1 µm) meist nur wenig Informationen über den chemischen Aufbau der oberflächennäheren Schichten.

2 Chemische Charakterisierung oberflächennaher Bereiche mit XPS

Als Mittel zur Charakterisierung der Elementzusammensetzung von Oberflächen hat sich die Röntgenphotoelektronenspektroskopie (engl.: X-ray Photoelectron Spectroscopy (XPS)) etabliert, die auch unter dem Namen Elektronenspektroskopie zur Chemischen Analyse (ESCA) bekannt ist. Die XPS liefert Informationen über die Elementzusammensetzung der obersten etwa 3 nm bis 10 nm einer Oberfläche. Neben der Identifizierung und Quantifizierung aller chemischen Elemente (außer Wasserstoff (H) und Helium (He)) erlauben XPS-Analysen aber auch die Bestimmung von chemischen Bindungszuständen einzelner Elemente. Die mit XPS erreichbaren Nachweisgrenzen sind elementabhängig und liegen typischerweise bei etwa 0,1 Atom%. Durch die Wahl geeigneter XPS-Analysebedingungen können mit dem Verfahren auch Oberflächenanreicherungen (winkelaufgelöste XPS (AR-XPS)), mittlere Schichtdicken und auch komplexere Schichtstrukturen (XPS-Tiefenprofilierung) untersucht oder inhomogene Materialverteilungen an einer Oberfläche (XPS Imaging) bildgebend erfasst werden.

Die vielfältigen Möglichkeiten der XPS machen diese Analysetechnik zu einer besonders leistungsfähigen Methode zur chemischen Charakterisierung von Oberflächen. Mit Hilfe einiger Anwendungsbeispiele sollen im Folgenden einige diese Möglichkeiten genauer vorgestellt werden.

3 Identifizierung und Quantifizierung der Elementzusammensetzung

Abbildung 1 zeigt ein Detailfoto einer in einigen Segmenten goldbeschichteten Leiterplatte (engl.: Printed Circuit Board (PCB)). Die Goldschichten sind zu unterschiedlichen Zeitpunkten der Leiterplattenherstellung aufgebracht worden und sollten als korrosionsbeständige Kontaktflächen dienen. Trotz der nominell identischen Schichtdicken und -zusammensetzungen zeigten die Segmente aber deutlich optische Farbunterschiede, deren Ursprung mit Hilfe von XPS Analysen ermittelt werden sollte.

Abb. 1: Optisch unterschiedliche Kontaktflächen aus Gold auf einer Leiterplatte

Die hierfür notwendigen Analysen wurden großflächig an der Oberfläche eines dunkel verfärbten und eines hellen Goldfilms durchgeführt. Tabelle 1 enthält die Ergebnisse dieser XPS-Untersuchungen.

Wie anhand der tabellierten Werte zu erkennen ist, sind beide Proben deutlich mit Kohlenstoff (C) und Sauerstoff (O) belegt. Das erwartete Gold (Au) ist offenbar abgedeckt und wird auf der dunklen Kontaktfläche sogar nur im Spurenbereich nachgewiesen. Da es sich bei XPS um eine Screening-Technik handelt, konnten neben den erwarteten Elementen auch unerwartete Elemente wie Natrium, Chlor, Silizium und Schwefel nachgewiesen werden. Besonders interessant ist aber das auf beiden Kontaktflächen detektierte Kupfer (Cu), das auf der dunklen Kontaktfläche mit deutlich höheren Konzentrationen nachgewiesen wird als auf dem hellen Kontakt. Aus der Form der Cu2p-Signale in den XPS-Spektren ergibt sich zudem, dass das Kupfer nicht elementar, sondern überwiegend in oxidierter Form als Kupferoxid (CuO) vorliegt. Da es sich bei zweiwertigem Kupferoxid um einen schwarzen Feststoff handelt, lassen sich die Unterschiede im optischen Farbeindruck über die unterschiedlichen Konzentrationen an Kupferoxid (Kupfer und Sauerstoff) auf den Goldoberflächen erklären. Bei allen anderen gelisteten Elementen handelt es sich vermutlich um Kontaminationen, die auf einen unvollständigen Reinigungsprozess schließen lassen.

Nach einem solchen Befund stellt sich die Frage, warum so viel Kupfer an der Oberfläche der dunklen Kontaktfläche vorgefunden wurde. Um dies zu klären, wurden zusätzlich XPS-Analysen in verschiedenen Tiefen der beiden Goldschichten durchgeführt. Diese tiefer liegenden Schichten wurden durch einen gezielten Abtrag der Oberfläche durch einen Beschuss der Oberfläche mit Argonionen freigelegt. Abbildung 2 zeigt die aus diesen Analysen resultierenden Konzentrationsverläufe von Gold und Kupfer als Funktion der Tiefe.

Abb. 2: Konzentrationsverlauf von Gold und Kupfer in verschiedenen Tiefen der hellen und dunklen Kontaktflächen

Für die hellen Kontaktflächen zeigt sich bei allen Messungen unterhalb der Oberfläche ein relativ konstantes Verhältnis von Gold und Kupfer mit Konzentrationen von etwa 30 Atom% Gold (Au) und 6 Atom% Kupfer (Cu). Als weitere deutliche Signale werden in diesem Material vor allem Kohlenstoff und etwas Sauerstoff nachgewiesen (hier nicht gezeigt). Völlig anders gestaltet sich das Bild bei der Analyse des dunkleren Goldkontakts. Hier finden sich unterhalb der Oberfläche Kupferkonzentrationen von weit mehr als 30 Atom%. Gleichzeitig liegt der Goldgehalt bei einer Tiefe von 10 nm noch unter 2 Atom%. Erst in größeren Tiefen fällt die Kupferkonzentration deutlich ab, während die Goldkonzentration signifikant steigt. Kohlenstoff und Sauerstoff sind in größeren Tiefen dieses Materials nur mit geringen Konzentrationen nachweisbar. Diese Daten belegen somit eine Anreicherung von Kupfer in den obersten Schichten der dunklen Kontaktfläche.

Aufgrund dieser sehr unterschiedlichen Ergebnisse wurden die Abscheideprozesse der Goldbeschichtungen überprüft. Dabei zeigte sich, dass zur Herstellung der Schichten neben unterschiedlichen Goldqualitäten auch verschiedene Prozessparameter (z. B. Temperaturen) verwendet wurden. Nach einer detaillierten Prüfung und Angleichung der Parameter konnte eine gleichbleibende Qualität der Goldkontakte und ein ungestörtes optisches Erscheinungsbild erzielt werden.

4 Chargenkontrolle mittels XPS

Im Rahmen wiederkehrender Chargenkontrollen eines auf Molybdänsulfid (MoS2) basierenden Schmiermittels dienen XPS-Analysen zur Bestimmung der quantitativen Elementzusammensetzung und der Bindungs- beziehungsweise Oxidationszustände des Ausgangsmaterials Molybdänsulfid (MoS2). Die mit dem Kunden vereinbarte Messprozedur erfordert zunächst eine Übersichtsanalyse zur Identifizierung aller Elemente an der Oberfläche des Molybdänsulfids. Diese Elemente werden dann in Detailanalysen erneut untersucht und dienen als Ausgangspunkt für eine möglichst exakte Quantifizierung und Bestimmung der Bindungszustände.

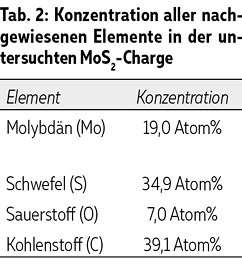

Tabelle 2 zeigt exemplarisch die Ergebnisse der quantitativen Elementbestimmung einer entsprechend präparierten Molybdänsulfid-Charge. Neben Molybdän und Schwefel werden in diesem Fall lediglich Sauerstoff und Kohlenstoff als weitere Elemente nachgewiesen, so dass Verunreinigungen mit Fremdmetallen im Rahmen der XPS-Nachweisgrenzen ausgeschlossen werden können.

Abb. 3: Peakfits der S2p- und des Mo3d-Signale zur Ermittlung der Bindungszustände; 2s, 2p und 3d benennen die Atomhüllenschale, aus der das nachgewiesene Elektron emittiert wurde

Nach der quantitativen Bestimmung der Elementzusammensetzung erfolgt in einem zweiten Schritt die Untersuchung der Bindungen von Molybdän und Schwefel. Hierzu werden die S2p- und Mo3d-Detailspektren (Abb. 3) mit Hilfe sogenannter Peakfits detailliert ausgewertet. Das S2p-Spektrum (Abb. 3 links) zeigt zunächst ein charakteristisches S2p-Doublett, das aufgrund seiner energetischen Lage und der Fitergebnisse eine vollständige Bindung des Schwefels in Form von Molybdänsulfid belegt.

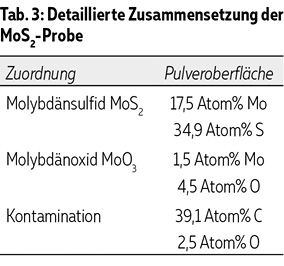

Anhand des Mo3d-Spektrums (Abb. 3 rechts) werden allerdings für das Molybdän zwei Bindungszustände nachgewiesen. Neben der bereits über das Schwefelsignal identifizierten MoS2-Bindung wird bei der Auswertung des Detailspektrums für Molybdän auch noch Molybdänoxid (MoO3) (oranger Linienverlauf im Fit, Abb. 3) gefunden. Über eine Bestimmung der Flächenanteile für die Verbindungen MoS2 und MoO3 an der Gesamtfläche des Mo3d-Signals erfolgt dann die entsprechende Quantifizierung der Bindungszustände. Unter Berücksichtigung der in Tabelle 2 gelisteten Elementkonzentrationen ergibt sich aus diesen Detailauswertungen eine genauere Zuordnung der Oberflächenzusammensetzung des Molybdänsulfids (Tab. 3).

Aus diesen Daten lässt sich ableiten, dass rund 7,9 % des Gesamtmolybdäns in Form von Molybdänoxid (MoO3) vorliegen. Dies ist ein Wert, der im Rahmen von qualitätssichernden Analysen mit der XPS auch in vielen anderen Molybdänsulfid-Chargen gefunden wurde und erfahrungsgemäß keinen Anlass zur Beanstandung der untersuchten Charge gibt.

5 Schichtdickenbestimmung durch winkelaufgelöste ESCA(XPS)

XPS-Analysen können aber nicht nur zur quantitativen Bestimmung der Elementzusammensetzung an einer Oberfläche oder zur Charakterisierung von Bindungszuständen einzelner Elemente genutzt werden. Mit Hilfe von sogenannten winkelaufgelösten Analysen gelingt es auch, die Informationstiefe (Tiefe, aus der die chemischen Informationen stammen), zwischen etwa 2 nm und 10 nm zu variieren. Durch Analysen unter besonders großen Abnahmewinkeln (Abb. 4 mit Winkeldefinition) können daher Oberflächenanreicherungen zuverlässig erkannt und quantifiziert werden. Hingegen werden durch kleine Abnahmewinkel auch tiefere Schichten des Probenmaterials von bis zu 10 nm erfasst. Den Einfluss des Abnahmewinkels auf die Informationstiefe zeigt das in Abbildung 4 dargestellte Beispiel einer oxidierten Siliziumoberfläche recht deutlich. Während die oben aufliegende Oxidschicht des Siliziums winkelunabhängig erfasst wird, variiert die Intensität des tiefer liegenden Siliziumsubstratmaterials mit dem Abnahmewinkel.

Abb. 4: Nachweis von Siliziumoxid (SiO2) und Silizium (Si) in Abhängigkeit vom Aufnahmewinkel

Zudem können solche Analysedaten genutzt werden, um die Dicke einer oxidischen Deckschicht auf einer Oberfläche zu bestimmen. Für diese Berechnung wird angenommen, dass die zu untersuchende Deckschicht (hier: SiO2) homogen und frei von Störstellen auf dem Substrat (Si) liegt. Anhand der mit einem Peakfit für den gegebenen Winkel bestimmten Intensitätsverhältnisse von Siliziumoxid und elementarem Silizium kann dann eine mittlere Dicke des Siliziumoxids bestimmt werden. In dem hier gezeigten Fall wurde aus den Messdaten eine mittlere Schichtdicke für Siliziumoxid von etwa 4 nm ermittelt.

6 Fazit

Die hier vorgestellten Daten zeigen, dass die XPS zur chemischen Analyse von Oberflächen bestens geeignet ist. Das Verfahren erlaubt den Nachweis und die Quantifizierung von Elementen in den obersten Schichten eines Festkörpers. Gleichzeitig liefern XPS-Messdaten Informationen über die chemischen Bindungen der vorgefundenen Elemente. Moderne XPS-Geräte erlauben zudem detaillierte Analysen von Schichtaufbauten oder lateralen Elementverteilungen und machen die XPS damit zu einem universell einsetzbaren Verfahren in Bereich von Forschungs- und Entwicklungsprojekten, der Qualitätssicherung sowie der Fehleranalytik an Oberflächen.