Die Hartverchromung zeichnet sich durch eine Vielfalt an positiven Eigenschaften in Bezug auf die Schicht selbst als auch in Bezug auf die Handhabung des Beschichtungsprozesses aus. Die Chromschicht brilliert in Härte, Festigkeit sowie Verschleiß- und Reibbeständigkeit. Darüber hinaus ist sie beständig gegenüber Oxidation und bietet einen guten Korrosionsschutz. Ferner ermöglichen die Bioverträglichkeit und Wirtschaftlichkeit den Einsatz von Hartchrom in den verschiedensten Industriebereichen.

Das Verfahren der Hartverchromung basiert bisher auf Chromtrioxid (CrO3), das im April 2013 in den Anhang XIV der EU-Verordnung REACh (Registration, Evaluation, Authorisation and Restriction of Chemicals) aufgenommen wurde. Seit dem 21. September 2017 erfordert der Einsatz von Chrom(VI)verbindungen eine Zulassungsgenehmigung. Diese Genehmigung zur Verwendung wird von der Europäischen Kommission allerdings nur für einen begrenzten Zeitraum von maximal zwölf Jahren gewährt. Aus industrieller Sicht ist das oftmals ein zu kurzer Zeitraum, um die nötige Umstellung auf ein chrom(VI)freies Verfahren zu ermöglichen. Daher verschärft sich die Unsicherheit über zukünftige Geschäftstätigkeiten bei den Anwendern. Insbesondere kleinere mittelständische Unternehmen, die die Mehrheit in der Galvanikbranche darstellen, sehen sich in einer Existenz bedrohenden Lage.

Aufgrund der von Chrom(VI) ausgehenden Gefahren für die menschliche Gesundheit setzt sich die Branche intensiv mit möglichen Alternativen zur sechswertigen Verchromung auseinander. Während für dekorative Zwecke bereits die Chrom(III)technologie zum Einsatz kommt, konnte dieses Verfahren bisher nicht auf die funktionelle Hartverchromung übertragen werden. In einer gemeinsamen Forschungskooperation ist Coventya und Betz-Chrom nun die Entwicklung eines stabilen Pilotprozesses zur funktionellen Beschichtung unter Einsatz eines Chrom(III)elektrolyten gelungen. Der Prozess liefert reproduzierbare Hartchromschichten mit hoher Qualität.

Das bei Betz-Chrom unter der Bezeichnung BeGreen Chrome geführte Verfahren scheidet aus dem Elektrolyten Duratri 240 eine funktionelle Hartchromschicht auf Basis von dreiwertigen Chromverbindungen ab. Erste Kundenbauteile konnten bereits erfolgreich beschichtet werden und befinden sich derzeit in der Beprobung hinsichtlich ihrer Tauglichkeit im entsprechenden Anwendungsfall.

BeGreen Chrome – warum grün?

Wie stolze Eltern hat Betz-Chrom dem neuen Verfahren einen Namen gegeben: BeGreen Chrome. Be kennzeichnet hierbei die Zugehörigkeit zur Betz-Chrom-Familie und

Chrome informiert über die Art der Beschichtung. Aber was bedeutet Green? Damit wird die Hartverchromung auf Basis von dreiwertigen Chromverbindungen hervorgehoben. Während Chrom(VI)oxid rotviolett ist, weist Chrom(III)oxid eine grüne Farbe auf (Abb. 1). Die Vermeidung sechswertiger Chromverbindungen stellt zudem einen umweltverträglicheren Prozess dar, was im heutigen Sprachgebrauch durch das Wort Grün/Green zum Ausdruck gebracht wird.

Abb. 1: Chrom(III)oxid ist ein grünes Salz

Eigenschaften der Hartchromschicht

In der Testphase wurden Stabilität und Handhabung des Elektrolyten sowie die technischen Eigenschaften der abgeschiedenen Schicht untersucht. Dafür hat Betz-Chrom verschiedene Materialien mit Duratri 240 verchromt und diverse Oberflächengüten erzeugt. Für die Analyse der Schichteigenschaften hat Betz-Chrom das unabhängige Institut für Galvano- und Oberflächentechnik Solingen (IGOS) beauftragt. An den Prüfkörpern führte IGOS eine 1008 Stunden-Salzsprühnebelprüfung nach der Norm DIN EN ISO 9227 NSS:2017-07, eine Schichtdickenmessung nach DIN EN ISO 2178:2016-11, eine Verschleißprüfung mit dem Reibradverfahren nach DIN EN ISO 7784-2:2016-12 sowie eine Härteprüfung nach Vickers gemäß DIN EN ISO 4516:2002-10 durch. Darüber hinaus wurde die Rissbildung der Chromschicht dargestellt.

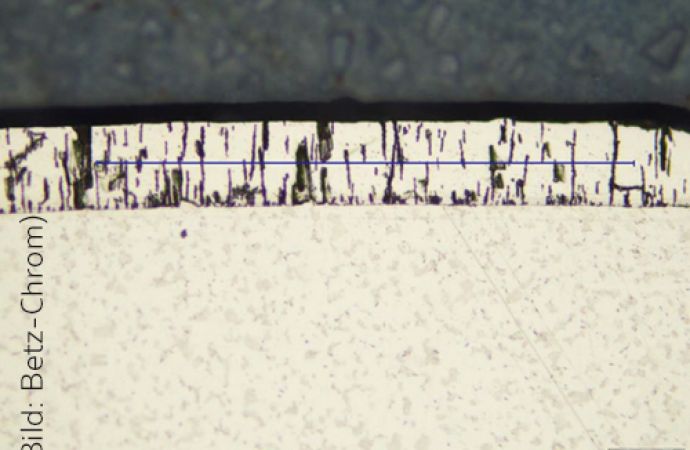

Die technischen Eigenschaften der funktionellen Hartchromschicht auf Basis dreiwertiger Chromverbindungen sind in Tabelle 1 zusammengestellt.

Mit dem Prozess BeGreen Chrome können aus dem Elektrolyten Duratri 240 reproduzierbare Hartchromschichten abgeschieden werden, die eine gute Schichthaftung aufweisen. Eine vorherige Unternickelung ist für die Schichthaftung nicht notwendig.

Im Gegensatz zur metallisch-blauen Färbung der herkömmlichen Hartchromschichten weist die aus dem dreiwertigen Elektrolyten abgeschiedene Chromschicht eine metallisch-graue Farbe auf. Dieser leichte Farbunterschied sollte jedoch im Bereich der funktionellen Beschichtung vernachlässigbar sein.

Punkten kann die mit dem Verfahren BeGreen Chrome erzeugte Schicht in der hohen Härte, die mit einer Nachbehandlung bis auf 1600 HV erhöht werden kann. Entsprechend überzeugen kann die Abriebbeständigkeit mit einer Gewichtsdifferenz von 1,6 mg/1000 Umdrehungen im Taber Abraser-Test.

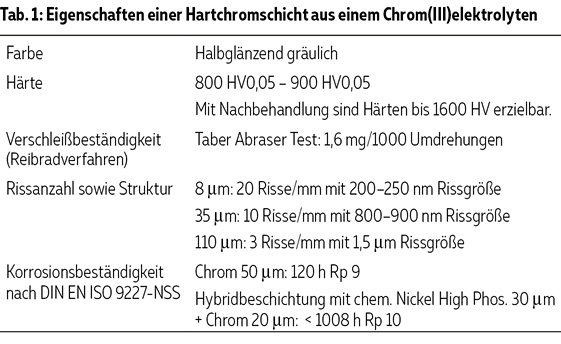

Als problematisch ist die Rissbildung anzusehen. Schichten aus sechswertigen Hartchromelektrolyten weisen kleinste Risse auf, die nicht durchgängig sind (Mikrorisse). Die Schicht bietet einen Korrosionsschutz, da Korrosionsmedien nicht bis zum Grundwerkstoff durchdringen können. Darüber hinaus erzeugen Mikrorisse ein antiadhäsives Verhalten und tribologische Vorteile. Im Gegensatz dazu weist der Querschliff der Hartchromschicht aus dem dreiwertigen Elektrolyten der Coventya GmbH (Duratri 240) (Abb. 2) vereinzelte breite und durchgängige Risse auf (Makrorisse). Ein Korrosionsschutz kann mit einer vorherigen Unternickelung erzeugt werden. Die Ergebnisse der Salzsprühnebelprüfung bestätigen eine sehr gute Korrosionsbeständigkeit für das hybride Schichtsystem chemisch Nickel (High Phos) und Hartchrom aus dem dreiwertigen Elektrolyten. Hierbei sollte erwähnt werden, dass chemisch abgeschiedenes Nickel unbeständig gegenüber nitrosen Gasen ist und sich daher nicht für alle Anwendungen eignet.

Abb. 2: Die Darstellung der Rissigkeit der Chromschicht wurde durch eine entsprechende Ätzung des Querschliffs mit anschließender Auswertung am Lichtmikroskop durchgeführt; dabei wurde eine Rissanzahl von 27 Risse auf einer Messstrecke von 500 µm ermittelt

Für Anwendungsbereiche, die besondere tribologische Eigenschaften erfordern und/oder eine vorherige Unternickelung nicht erlauben, ergibt sich weiterer Forschungsbedarf. Idealerweise wird die Steuerbarkeit der Rissbildung bis hin zu einer rissfreien Schicht angestrebt, um die tribologischen Eigenschaften und die Korrosionsbeständigkeit gezielt zu lenken. Ob und wann dies möglich ist, ist jedoch noch nicht absehbar.

Handhabung des Elektrolyten

Der Elektrolyt Duratri 240 erfüllt die Anforderungen der Oberflächenindustrie an einen umweltverträglicheren Prozess durch Vermeidung von sechswertigen Chromverbindungen. Im Gegensatz zu einigen alternativen dreiwertigen Chromelektrolyten enthält Duratri 240 zudem keine Borsäure.

Das Verfahren BeGreen Chrome ist im Vergleich zur herkömmlichen Hartverchromung deutlich aufwendiger. Es bedarf einer mehrteiligen Vorbehandlungsreihe, da der Elektrolyt nicht über die reinigende Wirkung sechswertiger Chromsäure als Hauptbestandteil eines klassischen Hartchromelektrolyten verfügt. Gemessen an herkömmlichen Chromelektrolyten gestaltet sich die Elektrolytführung anspruchsvoller, da die Eingriffsgrenzen enger sind und der Elektrolyt sensibler auf Verunreinigungen reagiert. Für eine Langzeitstabilität wird die Steuerung der Fremdmetallkonzentration mittels eines Ionentauschers empfohlen. Eine Membranelektrolyse ist nach bisheriger Erfahrung der Autoren nicht notwendig. Durch den Einsatz von nicht löslichen Anoden (Mischoxidanoden, Graphit oder Edelstahl) lässt sich eine der Hauptquellen für Verunreinigungen im Elektrolyten ausschalten. Diese sind im Vergleich zu Bleianoden kostenintensiver und zudem schwieriger mechanisch formbar. Dadurch erschwert sich die Beschichtung von Innenflächen und komplexen Geometrien.

In der ganzheitlichen Betrachtung sollte auch die Entsorgung angesprochen werden. Bisher gibt es in der Abwasserbehandlung von dreiwertigen Elektrolyten wenig Erfahrung, weshalb häufig nur eine thermische Entsorgung möglich ist. Coventya arbeitet intensiv an einer nachhaltigen Lösung zur internen Behandlung von Abwässern.

Als Alternative zur herkömmlichen Hartverchromung stellt die Beschichtung mit einem Chrom(III)elektrolyten aufgrund der benötigten Infrastruktur sowie der teureren Chemie und Anodentechnik einen deutlich kostenintensiveren Prozess dar. Weitere Forschung zielt darauf ab, die Stabilität des Elektrolyten und insbesondere die Robustheit gegenüber Verunreinigungen durch Fremdmetalle weiter zu verbessern. Mittelfristig wird zudem eine Lösung zur internen Abwasserbehandlung angestrebt.

Abb. 3: Beispiele für Bauteile mit BeGreen Chrome Beschichtung

Ausblick

Aufgrund der vielen technischen Eigenschaften der sechswertigen Hartverchromung gestaltet sich die Entwicklung einer Alternativtechnologie sehr langwierig. Aktuell ist keine Alternative absehbar, die die Kombination aller technischer Eigenschaften gewährleistet und somit die funktionelle Beschichtung mit Chrom(VI) substituieren kann. BeGreen Chrome zeigt allerdings erste positive Resultate hinsichtlich der oben genannten Schichteigenschaften.

Alternativtechnologien abseits der galvanischen Verfahren stellen für viele Beschichter keine praktikable Option aufgrund fehlenden Know-hows oder mangelnder Infrastruktur dar. Diesbezüglich machen die positiven Ergebnisse der Forschungskooperation zwischen Coventya und Betz-Chrom Hoffnung auf ein galvanisches Verfahren als mögliche zukünftige Alternative. Bis dahin ist es jedoch noch ein weiter Weg. Die positiven Eigenschaften sowie die noch bestehenden Defizite des Beschichtungssystems BeGreen Chrome mit dem Elektrolyten Duratri 240 haben die bisher durchgeführten Versuche, wie hier dargestellt, aufgezeigt. Die Weiterentwicklung der dreiwertigen Hartverchromung wird von den Kooperationspartnern auch zukünftig gemeinsam vorangetrieben.

Eine Substitution von Chrom(VI) kann jedoch nicht allein aus der Galvanotechnik betrieben werden. Hierfür benötigt es die Bereitschaft des Maschinenbaus, etablierte Verfahren zu hinterfragen und neue Beschichtungssysteme zu testen. Die Betz-Chrom GmbH freut sich über weitere interessierte Pioniere, die eine funktionelle Verchromung mit Chrom(III)systemen für ihren Einsatzbereich testen wollen. In enger Zusammenarbeit wird im ersten Schritt analysiert, welche technischen Eigenschaften die Beschichtung in dem konkreten Anwendungsfall benötigt. Anhand dessen werden die optimale Vor- und Nachbehandlung im Prozess umgesetzt. Während der kundenseitigen Testphase steht Betz-Chrom durchgehend als Ansprechpartner und für weitere Optimierungen zur Verfügung. Deshalb die Aufforderung der Betz-Chrom GmbH: Kontaktieren Sie uns für eine Projektierung und werden Sie Teil unserer Forschungskooperation.

Kontakt:

Mohammad Farahani

m.farahani@betz-chrom.de