Mit dem Ausbau der Elektromobilität steigt die Nachfrage nach geeigneten Batterien. Hochwertige Elektroden für Lithium-Ionen-Batterien schneller und energieeffizienter zu trocknen und damit kostengünstiger herzustellen – darauf zielt das am Karlsruher Institut für Technologie (KIT) koordinierte neue Projekt EPIC. Ein innovatives Trocknungsmanagement in der Elektrodenherstellung senkt die Kosten der Batterieproduktion, verbessert die Umweltbilanz und stärkt den Standort Deutschland.

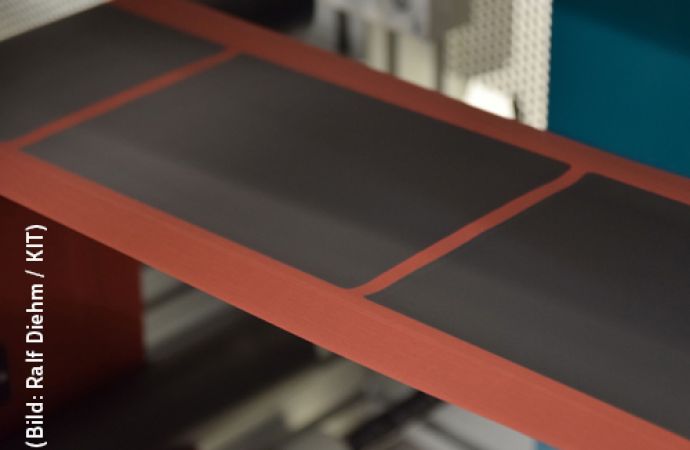

In Batteriezellen auf der Basis von Lithiumionen, beispielsweise für zukünftige Elektroautos, sind die Elektrodenschichten entscheidend: Diese Aktivmaterialien speichern die Energie. Sowohl das Anoden- als auch das Kathodenmaterial wird als wasser- oder lösemittelbasierte Paste in einer dünnen Schicht auf je eine Stromableiterfolie aus Kupfer und Aluminium aufgetragen. Die Herstellung der Elektroden benötigt viel Zeit und treibt die Investitions- und Produktionskosten nach oben. Am KIT hat ein Forscherteam der Gruppe Thin Film Technology (TFT) ein innovatives Beschichtungsverfahren entwickelt, mit dem sich Elektroden für Lithium-Ionen-Batterien im Labor so schnell wie nie zuvor produzieren lassen. Die nachfolgenden Prozessschritte, das heißt die Trocknung mit Strukturausbildung und Nachtrocknung, bilden allerdings derzeit noch einen Flaschenhals, der die Erhöhung der Durchsatzgeschwindigkeit der gesamten Elektrodenherstellung verhindert. Gerade dieser Bereich erlaubt jedoch deutliche Kosteneinsparungen in der Batteriezellproduktion, erklären die Forschenden der TFT.

Prozessschritte zusammenhängend betrachtet

Die Batterieproduktionskosten insgesamt zu reduzieren und speziell die Energiekosten bei der Elektrodentrocknung um mindestens 20 % zu senken – darauf zielt das Projekt Erhöhung der Durchsatzgeschwindigkeit in der Elektrodenproduktion durch ein innovatives Trocknungsmanagement, kurz EPIC. Hier arbeiten Wissenschaftlerinnen und Wissenschaftler daran, die Trocknungsgeschwindigkeit um mindestens 50 % zu erhöhen. Dabei gilt es, Qualität und Langzeitstabilität der Elektroden zu erhalten oder sogar weiter zu verbessern. Wesentlich ist nach Aussage von Prof. Wilhelm Schabel, die einzelnen Prozessschritte zusammenhängend zu betrachten und Interaktionen zu berücksichtigen. Die von Prof. Schabel geleitete Gruppe TFT am KIT koordiniert das Projekt. Ebenfalls an EPIC beteiligt sind Prof. Jürgen Fleischer vom wbk Institut für Produktionstechnik des KIT sowie Forschende am Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) in Ulm und an der Technischen Universität Braunschweig. Das Bundesministerium für Bildung und Forschung (BMBF) fördert EPIC im Rahmen des Forschungsclusters ProZell II für drei Jahre mit insgesamt drei Millionen Euro. Projektstart war im August 2020.

Im Projekt EPIC geht es nicht nur um innovative Trocknungs- und Nachtrocknungstechnologien, die Energieeffizienz und hohe Qualität vereinen, sondern auch um ein optimal auf die Materialien abgestimmtes Feuchtemanagement entlang der Prozesskette – von der Trocknung bis hin zur Zellassemblierung. Die Gruppe TFT am KIT befasst sich mit konventionellen Trocknungsverfahren und dem Einsatz von Hochleistungsstrahlern sowie mit dem gesamten Trocknungsmanagement. Höhere Beschichtungsgeschwindigkeiten werden dann besonders attraktiv, wenn sich gleichzeitig die Trocknungszeit verkürzen lässt, damit die teure Trocknerstrecke nicht verlängert werden muss, erläutert Dr. Philip Scharfer von der TFT.

Das wbk des KIT untersucht sowohl die Nachtrocknung direkt im Zellstapel vor der Elektrolytbefüllung als auch das Einstellen der benötigten Zellfeuchte ohne vorangegangene Nachtrocknung im Zellstapel direkt vor der Elektrolytbefüllung. In allen Fällen evaluiert das wbk zusammen mit der Technischen Universität Braunschweig, wie Trocknungsintensität und -dauer die Zelleigenschaften beeinflussen. Das ZSW in Ulm wird auf seiner Forschungsproduktionslinie, auf der sich Batteriezellen im industriellen Maßstab herstellen lassen, unter regulierter Produktionsatmosphäre die Feuchteexposition in einem mit der Serienzellfertigung vergleichbaren Maßstab abbilden.

Vernetzung stärkt Batterieforschung

Die Projektpartner bewerten die verschiedenen Produktionsansätze anhand geeigneter Prozess-Kosten-Modelle und geben Handlungsempfehlungen für die Übertragung in einen industriellen Produktionsprozess. Neben der Energie- und Ressourceneffizienz sowie der Batteriezellqualität beziehen sie dabei auch die Umweltverträglichkeit der verschiedenen Ansätze ein. Die Gruppe TFT entwickelt ihre Technologien zur Elektrodenherstellung – auch für zukünftige neue Materialsysteme – im Center for Electrochemical Energy Storage Ulm & Karlsruhe (CELEST), einer der weltweit größten Batterieforschungsplattformen. Neue Erkenntnisse zur Produktionstechnologie fließen zudem direkt in das Exzellenzcluster Post Lithium Storage (POLiS), in dem das KIT gemeinsam mit der Universität Ulm und dem ZSW die Batterien der Zukunft entwickelt.

- www.kit.edu

Text zum Titelbild: Herstellung von Elektroden für Lithium-Ionen-Batterien: Das Aktivmaterial wird als Paste aufgetragen und anschließend getrocknet (Foto: Ralf Diehm, KIT)