– oder: Trennung des Untrennbaren

Um eine Vergleichsgröße zur Bewertung des Risikos für den adhäsiven Verschleiß beziehungsweise das Verkleben von Bauteilen im tribologischen Kontakt zu haben, werden Kennwerte für die Oberflächenmikrostruktur und für die Materialeigenschaften in der Bauteilrandzone herangezogen. Diese werden durch Oberflächenmessungen, idealerweise dreidimensionale Messungen, und durch die instrumentierte Eindringprüfung ermittelt. Im Endergebnis ergeben sich damit wertvolle Kennwerte zur Charakterisierung einer tribologischen Situation, für die keine direkten Messmethoden verfügbar sind.

1 Adhäsiver Verschleiß (Materialverschweißung)

Eine der vier grundlegenden Verschleißmechanismen in einem tribologischen Kontakt ist der sogenannte adhäsive Verschleiß oder auch oftmals als Materialverschweißung bezeichnet. Dieser tritt zwischen zwei Festkörpern auf und führt zu einem oberflächennahen Verschweißen der Bauteile mit Materialübergang. Der adhäsive Verschleiß kann zu starken Aufrauungen der Oberfläche und zur Bildung von keilförmigen Agglomeraten mit einer Größe von mehreren 100 µm führen, die dann wiederum zu Fehlfunktionen führen können. Zudem entsteht durch weiteren Kontakt mit diesen erhabenen Stellen und der damit verbundenen hohen Kontaktpressung in einem späteren Stadium auch Ermüdungsverschleiß.

Ein adhäsives Versagen tritt dann auf, wenn

- bei Festkörperreibung oder Grenzflächenreibung die oberflächennahe Scherspannung die kritische Scherfestigkeit des Werkstoffs überschreitet

- bei Grenzflächenreibung oder Mischreibung die Oberfläche überwiegend plastisch deformiert wird, verbunden mit starken Fließvorgängen im Oberflächenbereich

- bei Flüssigkeitsreibung die Trennung der Bauteile durch den Schmierstoff nicht mehr richtig funktioniert und Rauheitsspitzen beider Oberflächen miteinander in Kontakt kommen. Die lokalen starken Temperaturerhöhungen führen dann zu einer Reduzierung der Viskosität des Schmiermediums, wodurch weitere Oberflächenbereiche miteinander kontaktieren und ein adhäsives Versagen einsetzt.

2 Durchbrechen der Reaktionsschicht und Van-der-Waals-Kräfte

Voraussetzung für eine oberflächennahe Verschweißung von Materialien ist das Durchbrechen der Reaktionsschicht, die aus Oxiden und Hydroxiden besteht, auf Bauteilen in Folge von großen Normal- und Tangentialkräften in einem Tribokontakt. Dadurch wird die Oberfläche kurzzeitig freigelegt und zwischen den Oberflächenatomen können sich so große Anziehungskräfte (Van-der-Waals-Kräfte) ausbilden, dass die Oberflächen makroskopisch miteinander verschweißen. Das Lennard-Jones-Potential beschreibt dabei die Bindungsenergie zwischen Atomen beziehungsweise Molekülen (Abb. 1). Es nähert die Wechselwirkung zwischen ungeladenen, nicht chemisch aneinander gebundenen Atomen an.

Abb. 1: Lennard-Jones-Potential zur Beschreibung der Bindungsenergie zwischen Atomen und Molekülen

Durch die anschließenden Tangentialkräfte im tribologischen Kontakt wird diese Mikroschweißverbindung wieder getrennt, was bei Überschreitung der zulässigen Zugfestigkeit durch die Hauptnormalspannung zum Materialverlust führt.

3 Paarung mit Elastomeren

Bei tribologischen Paarungen von Metallen mit Elastomeren besteht die Gefahr eines Verklebens und somit von adhäsivem Verschleiß. Dies zeigt sich dann durch teilweisen Materialübergang vom Elastomer auf das Metall, was bei höherem Ausmaß an Verschleiß zur Funktionsbeeinträchtigung führt. Dies spielt zum Beispiel bei Kolbensystemen eine Rolle, wo sich ein Kolben mit einem Elastomer in Kontakt befindet (Abb. 2). Wenn der elastische Körper in die Vertiefungen der Oberflächenmikrostruktur des Kolbens so stark eingedrückt wird, dass eine ausreichend große Oberflächengröße miteinander kontaktiert, kommt es zum schlagartigen Verkleben. Somit hängt die Verklebungsneigung neben den Stoffeigenschaften (Schubmodul, Oberflächenenergien) von der Oberflächenrauheit des Kolbens ab. Denn diese entscheidet mit darüber, ob der Elastomer in die Oberflächenfeinstruktur eindringen kann.

Abb. 2: Beispiel für einen Metall-Elastomer-Kontakt (schematisch)

Abb. 3: Darstellung des Oberflächenprofils

Die Oberflächenrauheit des Kolbens wird über eine Oberflächenmessung ermittelt (Abb. 3). Sofern es sich um periodische Oberflächenstrukturen handelt, können diese durch einen zweidimensionalen Profilschnitt erfasst werden. Aus diesem werden anschließend geeignete Rauheitskennwerte berechnet, welche das Verklebungsrisiko des Tribosystems charakterisieren.

Die geeigneten Kennwerte des Oberflächenprofils werden aus dem Rauheitsprofil bestimmt. Dieses entsteht durch Filterung des Primärprofils, um die Komponenten derjenigen Komponenten des Oberflächenreliefs herauszufiltern, die unterhalb eines bestimmten Grenzwerts für die Wellenlänge (Grenzwellenlänge = Cut-off) liegen. Der geeignete Standardfilter hierzu ist der Gauß-Filter nach ISO 16610-21, der die Amplituden am Cut-off um 50 % abschwächt und die Phase des gefilterten Studienobjekts nicht verschiebt (Abb. 4).

Abb. 4: Anpassung des Rauheitsprofils durch Einsatz der Gauß-Filterung

Die mit der Oberfläche korrelierenden Kennwerte nach ISO 4287 sind

- die mittlere Rautiefe Rz (Abb. 5), die sich als Mittelwert aus den Einzelrautiefen berechnet

- die mittlere Breite der Profilelemente RSm (Abb. 6)

Eine mögliche Zeichnungseintragung zur normkonformen Eintragung nach ISO 1302 würde beispielhaft sich wie in Abbildung 7 gezeigt darstellen. Für die Verklebungsneigung eines Metall-Elastomer-Kontaktes lässt sich der folgenden Zusammenhang herleiten:

Verklebungsneigung ~ RSm / Rz2Gl. <1>

Somit können verschiedene Oberflächenstrukturen relativ zueinander bezüglich des adhäsiven Risikos bewertet werden.

Abb. 5: Darstellung der Rautiefe Rz gemäß ISO 4287

Abb. 6: Darstellung der mittleren Breite der Profilelemente gemäß ISO 4287

Abb. 7: Zeichnungseintragung gemäß den Vorgaben der ISO 1302

4 Kennwerte von Metallen

Adhäsives Versagen tritt ein, wenn große Fließvorgänge im oberflächennahen Bereich auftreten. Dieses wird durch den Plastizitätsindex nach Greenwood und Williamson charakterisiert. Mit zunehmendem Plastizitätsindex steigt das Risiko für adhäsives Versagen. Daraus lässt sich die nachstehende Beziehung ableiten. Wenn diese erfüllt ist, kommt es zu einer überwiegend plastischen Verformung der Oberflächenmikrostruktur und somit zu einem deutlichen Risiko für adhäsiven Verschleiß:

Rasp/Rq < (E*/(1H))2Gl. <2>

mit: Rasp - mittlerer Asperitenradius der Oberflächenspitzen

Rq - quadratischer Mittenrauwert

E* - effektiver Elastizitätsmodul (Randzone)

H - Härte des Werkstoffs (Randzone)

Auch in dieser Beziehung spielen Rauheitskennwerte zur Beschreibung der Oberflächenmikrostruktur eine wichtige Rolle, welche aus Oberflächenmessungen ermittelt werden. Die weiteren Kennwerte charakterisieren Materialeigenschaften in der Bauteilrandzone, welche am konkreten Bauteil mit seinen Eigenschaften durch Messungen bestimmt werden müssen. Dies sind der effektive Elastizitätsmodul E* und die Härte H. Es ist von großer Wichtigkeit, dass diese der Bauteilrandzone entstammen. Denn die üblichen Härtewerte nach Vickers oder Rockwell aus der sogenannten Makrohärteprüfung entstammen aufgrund der großen Eindringtiefen nicht der Bauteilrandzone. Ebenso ist der durch den Zugversuch mittels Vollmaterial ermittelte Elastizitätsmodul auch keine Materialeigenschaft der Bauteilrandzone. Insbesondere aber der Elastizitäsmodul wird grundsätzlich aus Zugversuchen mittels Vollmaterial ermittelt. Noch weniger passen Materialkennwerte, die aus der Literatur entnommen werden, die nicht den konkreten Fertigungszustand des Bauteils berücksichtigen.

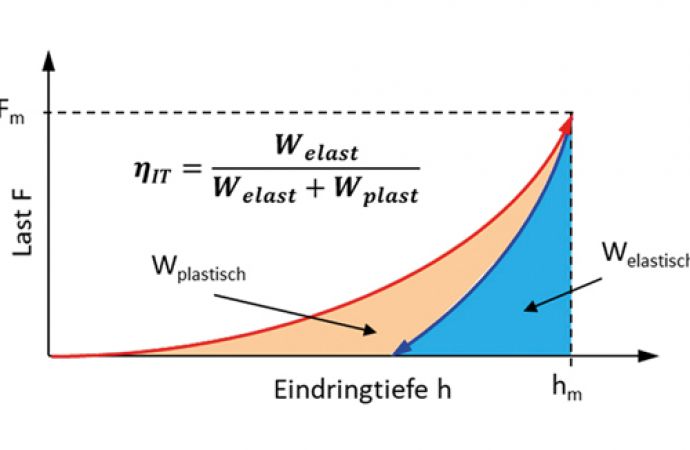

Eine geeignete Analytik zur Bestimmung der Materialeigenschaften in der Bauteilrandzone ist die instrumentierte Eindringprüfung nach DIN EN ISO 14577-1. Diese ist charakterisiert durch geringe Prüfkräfte und kleine Eindringtiefen des Prüfkörpers sowie der Tatsache, dass die Materialkennwerte aus einem Kraft-Weg-Verlauf berechnet werden. Dieser wird mit sehr hoher Genauigkeit während des Eindring- und Entlastungsvorgangs ermittelt (Abb. 8).

Abb. 8: Kraft-Weg-Verlauf einer Messung gemäß DIN EN ISO 14577-1

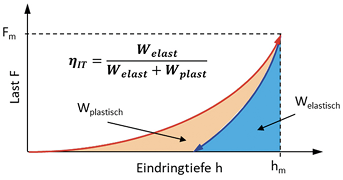

Abb. 9: Bestimmung des elastischen Anteils der Verformungsarbeit

Die instrumentierte Eindringprüfung ermöglicht die Bestimmung von weiteren Kenngrößen, welche das elastisch/plastische Verhalten des Werkstoffs und somit das Risiko zum adhäsiven Verschleiß charakterisieren. Eine wichtige Kenngröße stellt hierbei der elastische Anteil der Verformungsarbeit hiT dar. Dieser wird aus dem Verhältnis der elastischen Formänderungsarbeit Welast und der plastischen Formänderungsarbeit Wplastisch ermittelt (Abb. 9). Je kleiner der elastische Anteil der Verformungsarbeit hiT, ist, desto eher zeigt der Werkstoff plastisches Verhalten und desto größer ist das Risiko zum adhäsiven Verschleiß beziehungsweise zur Materialverschweißung.

Eine weitere Kenngröße zur Charakterisierung der adhäsiven Neigung, die mit der instrumentierten Eindringprüfung ermittelt werden kann, ist der Verlustfaktor hV aus der dynamischen Analyse. Dazu wird die Belastung als Sinusschwingung aufgebracht und anschließend der Verlustfaktor berechnet (Abb. 10). Dieser Verlustfaktor charakterisiert

- die Fähigkeit des Materials, Vibrationen und Körperschall zu dämpfen,

- bei Gleitreibungspaarungen die Fähigkeit Stick-Slip-Amplituden zu reduzieren und

- die Neigung zur Adhäsion eines Materials.

Der Verlustfaktor berechnet sich aus dem Speichermodul (Gl. <3>) und dem Verlustmodul (Gl. <4>).

E‘ = σA/εA ⋅ cosφGl. <3>

E‘‘ = σA/εA ⋅ sinφGl. <4>

Hierbei beschreibt der Speichermodul die Energie, welche nach Ausüben einer Kraft in der Probe gespeichert wird und nach Entlastung wieder aus der Probe gewonnen werden kann. Der Verlustmodul E‘‘ beschreibt den Verlustanteil der Energie, welcher durch innere Reibung in Wärme umgewandelt wird.

Abb. 10: Bestimmung des Verlustfaktors als Kenngröße der adhäsiven Neigung von tribologischen Metallpaarungen

5 Zusammenfassung

Durch moderne Analysen ist es möglich, das Risiko bezüglich eines adhäsiven Verschleißes (Materialverschweißung) zu charakterisieren und Bauteile mit verschiedenen Oberflächenstrukturen und Materialeigenschaften diesbezüglich relativ zueinander zu bewerten. Hierzu dienen Kennwerte aus der Rauheitsmessung von Oberflächen, bevorzugt optische dreidimensionale Messungen, und Kennwerte aus der instrumentierten Eindringprüfung.

- www.steinbeis-analysezentrum.com