Die Hochschule Aalen arbeitet an einem neuen Ansatz zur Herstellung von Kathoden für Lithium/Schwefel-Akkumulatoren. Diese Kathoden für die landläufig Batterien genannten Akkumulatoren entstehen im Forschungsinstitut für Innovative Oberflächen (FINO) unter Leitung von Prof. Dr. Timo Sörgel. Eingebunden sind diese Arbeiten in das Projekt GoForE, an dem auch Prof. Dr. Arndt Borgmeier, Hochschule Aalen, beteiligt ist. Das Vorhaben wird vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Fördermaßnahme VIP+ zur Validierung neuer Verfahren und Ansätze finanziell unterstützt. Basis für diesen neuen Ansatz ist das durch die Hochschule Aalen patentierte Verfahren, galvanotechnisch in einem Arbeitsgang Schwefel auf eine Trägerfolie zu bringen.

Der vorliegende Beitrag hat die Pilotanlage im Fokus, mit der zukünftig industrienah die neuen Batteriekathoden hergestellt werden sollen. Dabei liegt der Fokus auf den Herausforderungen und Möglichkeiten der Pilotanlage. In einem weiteren Beitrag der Hochschule Aalen in der vorliegenden Ausgabe der WOMag wird auf die Historie und bisherige Entwicklung der Kompositgalvanoformung eingegangen.

Die Pilotanlage

Nach der Ausarbeitung und Optimierung der Kompositgalvanoformung im Labormaßstab, zunächst diskontinuierlich und zuletzt auch kontinuierlich, sollte im Rahmen des Projekts GoForE erstmals eine hochskalierte industrienahe Kompositgalvanoformungsanlage aufgebaut werden. Dieser Schritt konnte erfolgreich in enger Zusammenarbeit mit erfahrenen Industrieunternehmen umgesetzt werden. Nach einem langen Vorauswahlverfahren und vielen Gesprächen wurde dieser Schritt schließlich erfolgreich mit dem Unternehmen ELANIS aus Burladingen gegangen.

Bereits innerhalb der Projektierungs- und Konstruktionsphase gab es eine enge Zusammenarbeit mit dem Team der Hochschule. Es handelt sich schließlich um eine Pilotanlage mit Kriterien, die bisher von keiner vergleichbaren Anlage erfüllt werden mussen.

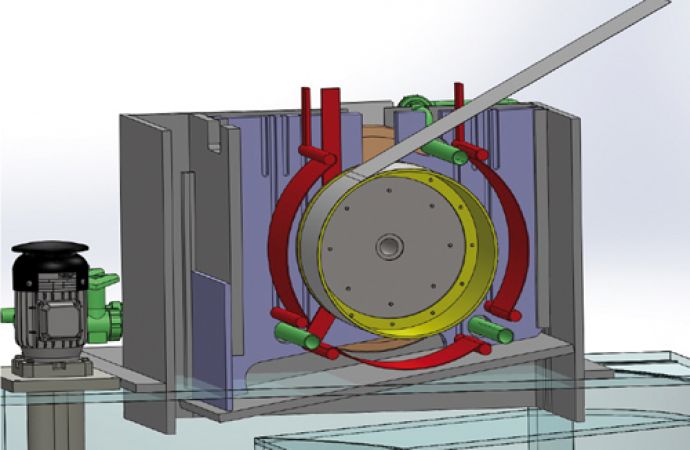

Herzstück der Pilotanlage ist die Beschichtungszelle für die Herstellung der Kompositfolie. Ein mechanisches Vorbild ist die Anlagentechnologie zur Herstellung von reinen Kupferfolien verschiedener Dicke, wie sie beispielsweise für Leiterplatten Anwendung finden und von den Bolta Werken am Standort in Gottmadingen unterhalten werden.

Beschichtungszelle im Schnitt (links) und im Planungszwischenstand (rechts)

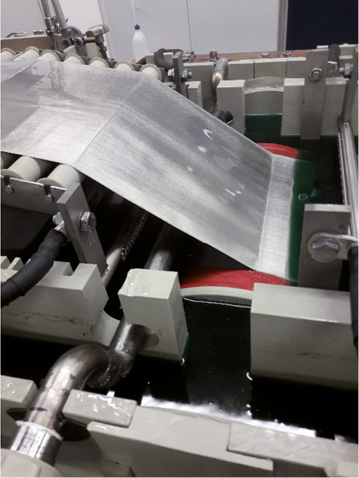

Austritt aus der Beschichtungszelle

Die Bedingungen zur Herstellung von Kompositfolie für Batterieelektroden lassen sich nur in begrenztem Maße im Becherglas variieren. Dazu zählen die Temperatur des Elektrolyten, die Drehzahl der Trommel, die Elektrolytzusammensetzung oder der Anteil an Schwefelpartikel im Elektrolyten. Eine Pilotanlage sollte hier weitere Stellschrauben bereitstellen, mit denen Einfluss auf die Entstehung der Schicht und deren Eigenschaften genommen werden kann.

Damit war klar, dass mit einem starren Konzept keine weiteren Verbesserungen erzielt werden können. Die neue Pilotanlage verfügt deshalb über variable Einstellmöglichkeiten und bietet damit weitreichende Prüfung der denkbaren Einflussgrößen:

- die Drehzahl der Trommel in einem weiten Bereich regelbar ist. Letztlich auch, um später die Kapazität der Anlage zu steigern, wenn die optimalen Parameter festliegen

- Einstellbarkeit von unterschiedlichen Strömen am Umfang der Trommel. Dazu wurde eine dreiteilige Anode hergestellt, bei der über drei Einzelgleichrichter die Stromversorgung erfolgen kann

- der Anstellwinkel der Anoden zur Trommel kann in Stufen eingestellt werden

- die Trommel kann horizontal zu den Anoden verstellt werden

- die Relativgeschwindigkeit des Elektrolyten zwischen Trommel und jeweiligem Anodenteil lässt sich in Grenzen variieren

- der Anströmwinkel der Elektrolytzufuhr ist in jedem Anodenbereich veränderbar

- der Ablösewinkel der Kompositfolie von der Walze ist variierbar

Die Beschichtungszelle befindet sich in einem Vorlagebehälter. Aus diesem wird sie bis zum Überlauf geflutet. Der Vorlagebehälter ist mit einem Rührwerk ausgestattet, um die Schwefelpartikel in Schwebe zu halten. Mittels Pumpe wird der Elektrolyt über verschiedene Zuleitungen dem Beschichtungsbehälter zugeführt. Drei Leitungen münden jeweils vor einer der Anoden, so dass Austrittsmenge und Austrittswinkel der Elektrolytzuführung über die gesamte Trommelbreite variiert werden können. Eine Leitung dient der Reinigung des schrägen Bodens der Beschichtungszelle, um abgesunkene Schwefelpartikel wieder in den Pumpkreislauf zu bringen.

Einen hohen Stellenwert kommt der Reproduzierbarkeit der Pilotanlage zu. Die umfangreiche Datenerfassung und -protokollierung betrifft vor allem Abscheidespannung und -strom, Drehzahl der Trommel, Fördergeschwindigkeit der Folie, Elektrolyttemperaturen, pH-Wert des Elektrolyten oder Volumenströme. Kennwerte, deren automatisch Registrierung zu aufwendig ist, können dem internen Protokoll zugefügt werden. Dazu stehen in der Anlage Markierungen zur Verfügung, die sich protokollieren lassen. Dies erlaubt es, vorteilhafte Einstellungen soweit festzuhalten, dass deren Parameter nachvollziehbar für die Pilotanlage gesichert werden.

Das Spülen und Trocknen der hergestellten Folie sowie deren Transport durch die Spül- und Trockenstufen waren weitere Herausforderungen. Die sehr dünne, hochempfindliche Folie muss die Prozessschritte durchlaufen, ohne zu reißen oder mechanisch geschädigt zu werden. Die Oberfläche, auf denen die Partikel aus Aktivmaterial eingeschlossen sind, darf keiner extremen Belastung ausgesetzt werden.

Nach mehreren Ansätzen fiel die Entscheidung für ein Vakuumband. Hier wird die Folie angezogen. Das Band zieht die angezogene Folie mit. Bei richtiger abgestimmter Geschwindigkeit zwischen Trommel in der Beschichtungszelle und dem Vakuumband wird die Kompositfolie von der Trommel gelöst und durch die Spülen und den Trockner transportiert. Schlitze in den gefluteten Spülkästen sorgen dafür, dass die Folie unter der Flüssigkeitsoberfläche gespült wird. Pumpsysteme halten das nötige Flüssigkeitsniveau und gleichen den Spülwasserverlust am Folieneintritt und Folienaustrittaustritt aus. Das führt zu einer schonenden Spülung und schützt die haftenden Aktivpartikel auf der Kompositfolie.

Die Spülung ist als Vierfachkaskade aufgebaut und werden mit VE-Wasser gespeist. Die letzte Spüle kann beheizt werden, um den nachfolgenden Trocknungsvorgang zu unterstützen.

Der Abwasseranfall wird durch Wiederverwendung innerhalb der Pilotanlage minimiert. Die Verdunstungsverluste im Vorlagebehälter der Beschichtungszelle werden durch Spülwasser ergänzt. Idealerweise, indem dieses Wasser gleichzeitig die aus der Beschichtung austretende Folie feucht hält, bis diese in der ersten Spüle eintaucht, wodurch Antrocknungen verhindert werden. Weiterhin wird das Spülwasser als Vorlage für den Neuansatz von Nickelcarbonat verwendet. Um eine zu starke Vermischung des Spülwassers zu vermeiden, wird die Kompositfolie vorsichtig zwischen den einzelnen Spülstufen abgeblasen.

Die abschließende Trocknung erfolgt über Infrarotstrahler von oben und unten. Im allgemeinen trocknet die Kompositfolie sehr schnell ab. Um aber auch die zerklüftete Oberfläche der Folie sicher trocken zu bekommen, bedarf es einer schwachen Infrarotstrahlung.

Den Abschluss der Pilotanlage bildet eine manuelle Schneideeinrichtung, Die Kompositfolie wird in Form von Sheets weiterverarbeitet. Dazu wird die hergestellte Endlosfolie in kürzere Abschnitte zerteilt. Die Schneidevorrichtung klemmt auf Knopfdruck die Folie, dann erfolgt über ein geführtes Messer ein Schnitt. Nach Freigabe läuft die Folie bis Erreichen der nächsten Schnittposition weiter. Sensoren machen auf den nächsten nötigen Schnitt aufmerksam.

Mit dieser Anlage entstehen unter Praxisbedingungen produzierte Folien. Die vorgesehenen Variationsmöglichkeiten führen nicht nur zur Verbesserung der bisherigen Eigenschaften. Im Falle des Erreichens eines technischen Optimums ermöglicht die kontinuierliche Herstellung unter den ideal eingestellten Parametern eine Wirtschaftlichkeitsberechnung für die serielle großtechnische Herstellung. Sollte die Produktion dieser Folien industriell aufgenommen werden, so wird eine Praxisanlage auf Basis der Pilotanlage entstehen. Die Erfahrungen mit der Pilotanlage werden eingearbeitet.

Danksagung

Anlagenplaner und Anlagenhersteller danken dem gesamten Team um Prof. Dr. Sörgel für die kooperative

Zusammenarbeit bei der Planung der Anlage.