E-Mobility-Trends und deren Bedeutung für die Galvanik

Die stetige Miniaturisierung in der Elektronik hat im Laufe der Zeit den notwendigen Verbrauch an wichtigen Metallen (Kupfer, Zinn, Edelmetalle) reduziert. Allerdings hat in den letzten Jahren ein starker Trend zum vermehrten Einsatz von elektronischen Systemen dazu geführt, dass der Verbrauch an diesen Metallen im Steigen begriffen ist. Durch die Elektromobilität wird diese Entwicklung noch verstärkt. Bei den Edelmetallen betrifft dies neben Gold vor allem Silber als wichtigen Werkstoff für die Hochstromtechnik in Fahrzeugen. An die Galvanotechnik werden unter anderem für die Herstellung von Leiterplatten und Steckverbindungen Anforderungen zur Weiterentwicklung gestellt. Darüber hinaus ist es erforderlich, die eingesetzten Metalle mittels Recyclingtechnologien in den Kreislauf zurückzuführen.

1 Einleitung

Diese Abhandlung versucht, die in den kommenden Jahren zu erwartenden Änderungen beim Einsatz von funktionalen Oberflächenbeschichtungen und speziell der von Edelmetalloberflächen in Automobilen zu beschreiben. Die aktuellen Beschichtungen im konventionellen Kraftfahrzeug werden beleuchtet und die erkennbaren Trends, hervorgerufen durch den Wandel zur Elektromobilität, beschrieben.

2 Status Quo

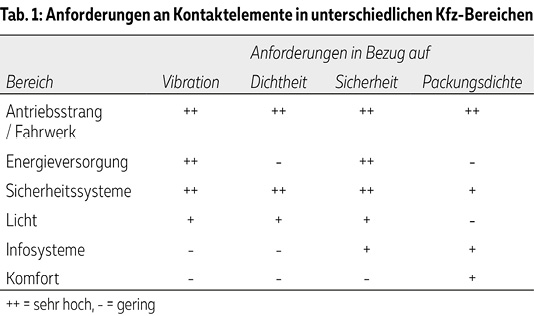

Vor 50 Jahren waren die wichtigsten Bereiche der Automobilelektronik Systeme wie Batterie, Anlasser, Zündung, Licht und Radio. Die Mechanik stand im Vordergrund. Heute bestimmen elektrische und elektronische Komponenten im Fahrzeug die Funktion und Zuverlässigkeit im täglichen Betrieb. Allein ein moderner Motor hat heute teils mehr als 300 Leitungen, die über Kontaktstellen Aktoren und Sensoren steuern. Die Anforderungen im Fahrzeug sind nicht in allen Einsatzbereichen gleich groß. Naturgemäß liegen, wie aus Tabelle 1 hervorgeht, die höchsten Anforderungen im Antriebsstrang und den Sicherheitssystemen. Die Verbindungstechnik im Motorraum und Antriebsstrang wird stark durch Wärme, Vibration und Schmutz beansprucht. Steckverbinder für Sicherheitssysteme müssen hoch zuverlässig sein, da sie sich nicht im Dauerbetrieb befinden, aber in Gefahrensituationen 100-prozentig funktionieren müssen.

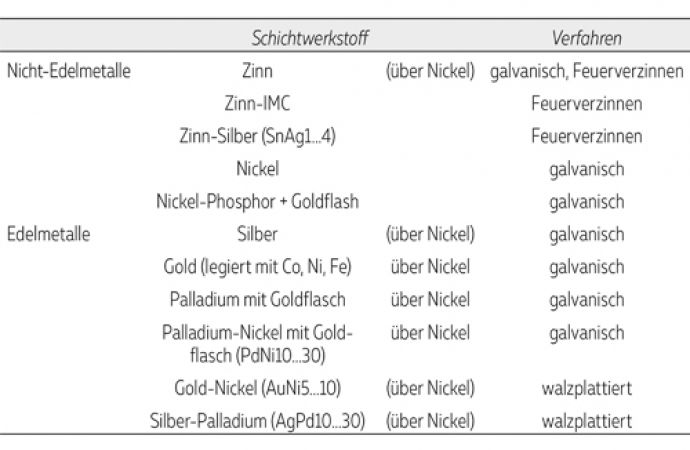

Der Aufbau elektrischer Kontakte für Steckverbinder basiert derzeit meistens auf der Anwendung von unedlen Basislegierungen (Kupfer-, Zinn-, Zink-, Eisen-, Nickel-, Siliziumlegierungen) und Kontaktbeschichtungen aus edlen Legierungen (Silber-, Palladium-, Goldlegierungen), die überwiegend galvanotechnisch auf den Kontaktoberflächen niedergeschlagen werden, und unedlen Zinnbeschichtungen. Zinn und Zinnlegierungen werden auch durch Schmelztauchbeschichtung, Gold- und Silberlegierungen auch durch Walzplattieren auf Kontaktoberflächen aufgebracht (Tab. 2).

Kupfer- und Nickel beziehungsweise Nickellegierungen werden im Wesentlichen zur Haftungsverbesserung und als Diffusionssperre direkt in der Kontaktzone verwendet. Nickel und seine Legierungen spielen darüber hinaus eine wichtige Rolle als Korrosionsschutz und im tribologischen Verhalten eines Kontakts.

Zinn und seine Legierungen finden vorzugsweise bei Kontakten im Niedrigkostensektor Anwendung. Edelmetalle kommen immer dort zur Anwendung, wo hohe Anforderungen an Kontaktverhalten und Zuverlässigkeit gestellt werden. Probleme bei den unedlen Werkstoffen für Kontaktbeschichtung sind die hohen Reibungskräfte und die Neigung zur Tribokorrosion (Fretting). Bei den edlen Beschichtungsmaterialien sind es die Kosten. Aufgrund der stetig steigenden Anforderungen an die Kontakte, wie zum Beispiel höhere Temperaturen im Motorraum/Antriebsstrang eines Automobils, stoßen die derzeit verwendeten Beschichtungswerkstoffe zunehmend an ihre Grenzen. Für den applikationsspezifischen Einsatz von Steckverbindern spielt dabei die Temperaturbeständigkeit der eingesetzten Beschichtungsabfolgen eine zunehmende Bedeutung (Tab. 3).

Neben den galvanischen Beschichtungen sind im Bereich der Leiterplattentechnik aus chemisch abscheidenden Systemen Zinn- und Silberschichten zu finden. Goldschichtsysteme kommen in diesem Bereich in Form von ENIG (Electroless Nickel Immersion Gold) und ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) zur Anwendung.

Der kontinuierliche Anstieg der Menge an Edelmetallen (Gold und insbesondere Silber) pro Fahrzeug in der Vergangenheit, ist darauf zurückzuführen, dass beispielsweise die Anzahl an elektronischen Steuergeräten stetig gewachsen ist. So ist im Golf 1 nur ein Steuergerät verbaut, im Golf 7 aber sind es bereits etwa 60 Stück. Heute sind im gesamten Elektrik- und Elektronikbereich in Deutschland zwölf Tonnen Gold im Einsatz [3].

3 Zukünftige Entwicklung

Während über Jahrzehnte der Verbrennungsmotor in den Fahrzeugen dominierte, droht dieser nun von neuen Antriebsformen abgelöst zu werden. Besonders dem rein elektrisch angetriebenen Fahrzeug wird diesbezüglich eine große Erfolgschance eingeräumt. Mit den Brennstoffzellen steht ein weiteres Antriebssystem für die Elektromobilität im Wettbewerb zur Batterietechnik.

Für beide Antriebstypen werden neue Elektronikkomponenten mit neuen und/oder modifizierten Schichtsystemen für folgende Bereiche benötigt:

- elektrischer Antriebsstrang

- Hochspannungsbatterie / Brennstoffzelle

- Batteriemanagement

- Komfortsysteme

- Infotainment

- Sicherheitssysteme

- Systeme für automatisiertes Fahren

- Leistungselektroniksysteme

- Ladekabel und Dose

Dies stellt auch die Oberflächentechnik vor Herausforderungen.

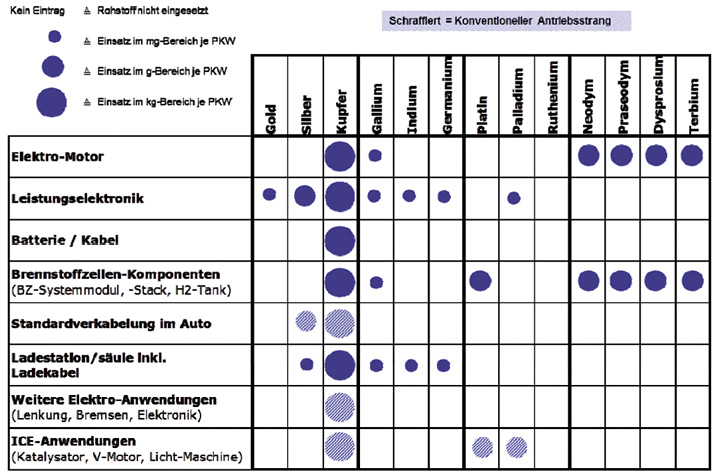

In Abbildung 1 ist die Einschätzung des Ökoinstituts e. V. zur Relevanz wichtiger Metalle, einschließlich der Edelmetalle, im Auto für die wesentlichen Komponenten (ausgenommen Batterie) der Elektromobilität in einer halbquantitativen Darstellung wiedergegeben [4]. Je nach Größe der dargestellten Kreise werden die Metalle entweder im Milligramm-, Gramm- oder Kilogrammbereich (betrifft nur Kupfer) in den einzelnen Komponenten der E-Mobile eingesetzt. Von den Edelmetallen sind im Grammbereich Silber in der Leistungselektronik, der Verkabelung und der Ladekabel sowie Platin in Brennstoffzellen der entsprechenden Fahrzeuge im Einsatz. Gold und Palladium sind heute in der Elektromobilität vor allem in der Leistungselektronik im Milligrammbereich zu finden.

Abb. 1: Übersicht der Komponenten und der Rohstoffbedarfe [4]

In der schraffierten Darstellung sind im Vergleich die Größenordnungen der Metallmengen für Komponenten des konventionellen (ICE = internal combustion engine) Antriebstrangs dargestellt. Hier sind vor allem Kupfer (beispielsweise Standardverkabelung oder Lichtmaschine) sowie Platin und Palladium (Abgaskatalysator) hervorzuheben. Gerade im Fall von Platin und Palladium ergeben sich gegenläufige Effekte, da die Elektromobilität einerseits den Bedarf spezifisch erhöht (Platin für Brennstoffzellen, Palladium in der Leistungselektronik), aber andererseits bei vollelektrischen Fahrzeugen und Brennstoffzellenfahrzeugen der Abgaskatalysator und damit der entsprechende Platin- und Palladiumbedarf eingespart wird.

Für die Zukunft prognostizieren die Experten in einer Studie des Ökoinstituts, dass bei einem künftigen jährlichen Absatz von einer Million Elektrofahrzeugen sieben Tonnen Zinn, 85 Kilogramm Gold, 300 Kilogramm Silber, 17 Kilogramm Palladium und 70 Tonnen Kupfer durch Recycling wiedergewonnen werden können. Durch die Einführung der Elektromobilität kommt mit den benötigten Leistungsmodulen und der Verbindungstechnik zu den Antrieben und Batteriesystemen dem Edelmetalleinsatz eine besondere Bedeutung zu.

Zudem wird mit autonomen Systemen die Datenverarbeitung innerhalb der Automobile rapide ansteigen, was neue Architekturen des Bordnetzes zur Folge haben wird. Diese Systeme müssen bezüglich ihrer Sicherheit ausfallsicher arbeiten, was eine Verwendung von Edelmetallen für die Verbindungstechnik zur Folge haben wird. Auch immer höhere Datenraten werden genutzt werden, so dass HF-Signale störsicher durch die Bordnetze geleitet werden müssen.

3.1 Steckverbinder

In der Elektromobilität sind Kontaktoberflächen für Steckverbinder von besonderer Bedeutung. Für höchste Ansprüche in Bezug auf Temperaturstabilität und Vibrationsbelastungen werden verschleißfeste Silberoberflächen benötigt. Im Low-Cost-Bereich dominiert die Zinnbeschichtung. Zur Verdeutlichung der Unterschiede zwischen einer Silber- und einer Zinnbeschichtung ist festzustellen, dass Silberoberflächen bis zum Versagen etwa 40 000 bis 50 000 Mikrobewegungszyklen erlauben, während es für Zinn weniger als 100 sind [5]. Im Motorraum wird Silber wegen der steigenden Temperatur- und Vibrationsbelastung am häufigsten zur Anwendung kommen.

Bei Leistungssteckverbindern, wie sie im elektrischen Antriebstrang eingesetzt werden, ist ein kleiner Kontaktwiderstand notwendig. Da Silber von allen Metallen die höchste elektrische Leitfähigkeit besitzt, gilt diese Beschichtung für diesen Anwendungsbereich als gesetzt.

Im Bereich der Informationsverarbeitung mit der Übertragung von hohen Datenraten über geschirmte Leitungen ist Hartgold (Goldlegierung mit geringem Anteil an Legierungszusätzen und hoher Härte) die am häufigsten verwendete Kontaktbeschichtung. Bei künftigen Bordnetzarchitekturen zeigt sich der Trend, dass aufgrund der hohen zu verarbeitenden Datenraten vermehrt Zentralrechner Anwendung finden werden. Dabei werden hochpolige High-Speed Steckverbinder eingesetzt, die in Folge der hohen Zuverlässigkeitsanforderungen bei geringen Steckkräften möglicherweise mit Hartgoldoberflächen ausgeführt werden müssen.

3.2 Leistungselektronik

Leistungselektronikmodule können elektrische Energie umformen. Dabei werden die Spannungsform sowie deren Frequenz umgewandelt. So lässt sich beispielsweise der Gleichstrom eines Akkumulators passend in Spannung, Strom und Frequenz für den elektrischen Antriebsmotor konvertieren. Im Bereich der Leistungselektronik werden die Anforderungen an Leistungsdichte und Stromtragfähigkeit der Module steigen.

Die Miniaturisierung wird schnell fortschreiten (Einsparung von Bauraum und Gewicht) und damit und durch den Einsatz der wide-band-gap-Materialien (z. B. Siliziumcarbid, SiC) auch die Temperaturanforderungen an die Bauteile. Temperaturen von 200 °C bis 220 °C in der Nähe des Halbleiterbauteils werden dann erreicht.

Im Bereich der Aufbau- und Verbindungstechnik wird sich das Silbersintern der Siliziumchips anstelle des Lötens durchsetzen. Dafür werden Silberoberflächen auf den Metall-Keramik-Substraten (DCB, AMB) benötigt. Aufgrund der höheren Leistungen, Ströme, Temperaturen oder Zuverlässigkeitsanforderungen können nur noch Silberkontakte beziehungsweise Silberbeschichtungen für Steckverbindungen und für Schraubanschlüsse eingesetzt werden.

3.3 Ladestecker

Die neuen Generationen von Steckern für die Schnellladung von Elektroautos müssen Ladeleistungen von 400 Kilowatt mit Ladeströmen über 400 Ampere und mehr übertragen. Dabei werden zurzeit bis zu 20 000 Steckzyklen gefordert. Um diese Ladesysteme noch handhaben zu können, müssen Ladekabel und Steckverbinder gekühlt ausgeführt werden. Für diese wassergekühlten Stecksysteme kommen aus Sicht der Stromtragfähigkeit und der geforderten Betätigungen – Stand heute – nur dicke Silberschichten als Funktionsoberflächen in Frage, die entsprechend verschleißfest und abriebsicher ausgeführt werden müssen. Bezüglich der Sicherheit müssen die Ladevorgänge vor Überhitzung geschützt werden und die Kontakte entsprechend temperaturüberwacht werden. Die entsprechende Norm IEC TS 62196-3-1 ist in der Überarbeitung.

3.4 Hochfrequenz- / BUS-Systeme

Autonomes und automatisiertes Fahren, Kommunikation mit der Infrastruktur und die Anbindung an das Internet sind Herausforderungen, die Auswirkungen auf die Bordnetzarchitektur haben werden. So werden die riesigen Datenmengen, die dadurch anfallen und verarbeitet werden müssen, nicht mehr dezentral in diversen Steuergeräten ausgewertet werden, sondern in zentralen teils redundanten Hochgeschwindigkeitsrechnern, die eine andere, nicht traditionelle Automobilaufbautechnik erfordern. Aus heutiger Sicht sind Backplane-Systeme angedacht, wobei die hochpoligen und vibrationsfesten Ausführungen möglicherweise nur mittels Kontaktbeschichtungen unter Einsatz von Gold oder Palladium-Nickel (PdNi) ausgeführt werden können.

4 Konsequenzen für die Galvanotechnik

Für alle Elektronikkomponenten müssen zukünftig effiziente und kostengünstige Beschichtungstechnologien entwickelt und eingeführt werden. Dazu werden Reel-to-Reel Beschichtungen nötig sein. Speziell für die Leistungselektronik kann dies bedeuten, dass vermehrt stärkere Substrate (> 2 mm) zur Anwendung kommen werden, die dann neue Anforderungen an die Anlagentechnologie bezüglich der Bandführungen, Zellentechnik und Wickeltechnik stellen. Für größere Bauelemente oder Kontaktelemente, die nicht mehr in Stanzgitterbändern gefertigt und gehandhabt werden können, müssen hochproduktive Anlagen für Stückgutgalvanisierung in Selektivtechnik entwickelt werden. Aufgrund der höheren Zuverlässigkeit und Temperaturfestigkeit wird Silber gegenüber Zinn bevorzugt eingesetzt werden. Die Abscheidung dieser Funktionsoberflächen mit höheren Schichtdicken und guter Verschleißfestigkeit stellt im Hinblick auf Abscheidegeschwindigkeiten und Selektivität eine Herausforderung dar.

Literatur

[1] H. Schmidt, TE Connectivity Germany GmbH, 2019

[2] H. Schmidt, TE Connectivity Germany GmbH, 2019

[3] E.Bulach, Ökoinstitut, emobilitaet.online, 7.3.2017

[4] Ökoinstitut, aus: Ressourceneffizienz und ressourcenpolitische Aspekte des Systems Elektromobilität, 2011

[5] H. Schmidt, TE Connectivity Germany GmbH, 2019