Die SurTec Deutschland mit Sitz in Zwingenberg ist seit mehreren Jahrzehnten als innovativer Entwickler von Verfahren der Oberflächentechnik aktiv und heute in allen wichtigen Regionen der Welt mit ihren Produkten präsent. Dabei hat das Unternehmen stets seinen Fokus auf hocheffiziente und vor allem sehr umweltfreundliche Verfahren gerichtet. Zu diesen umweltfreundlichen Entwicklungen zählen die Passivierungen auf Basis von Chrom(III), die vor mehr als 15 Jahren einen vollständigen Umbruch bei der Nachbehandlung von Zinkbeschichtungen brachten. Seit kurzem unterstützt die SurTec mit der galvanischen Verchromung auf Basis von Chrom(III) einen weiteren Wandel in der Oberflächenbehandlung. Mit einem Workshop in der Zentrale der SurTec in Zwingenberg, der von Peter Böttcher organisiert worden war, wurde das Ziel verfolgt, interessierten Fachleuten aus dem Bereich Galvanotechnik zu einem Überblick über den Bereich der dekorativen Verchromung zu verhelfen.

SurTec als Technologiebereich bei Freudenberg

Wie der Geschäftsführer der SurTec Deutschland GmbH Dieter Aichert eingangs feststellte, ist Deutschland bereit für Chrom(III)verfahren. Diese Feststellung führte er vor allem auf den deutlichen Anstieg der Nachfrage nach Chrom(III) in diesem Jahr zurück. SurTec gehört sein einigen Jahren zur Freudenberg-Gruppe, die sich durch ein großes Produktspektrum für die Industrie und den Privatkonsum auszeichnet. Freudenberg selbst besteht bereits seit 1849 und hat dementsprechend eine große Zahl an Entwicklungen und Trendwenden mitgemacht. Nachhaltigkeit, Mitarbeiterpflege und Umwelt standen dabei stets im Fokus der Bemühungen.

Zu den wichtigen Materialien, die Freudenberg verarbeitet, zählen ein Ersatz für Leder (der ursprünglich verarbeitete Werkstoff in der Gründungsphase), Elastomere für Dichtringe, Schmierstoffe oder Reinigungsmittel. Mit der Integration der SurTec kamen wichtige Produkte der Galvano- und Oberflächentechnik hinzu. Hierbei wies er darauf hin, dass Chrom(III)elektrolyte bereits seit 1998 weltweit vertrieben werden, beginnend in Japan. Zu den neuesten Entwicklungsbereichen der Freudenberg Gruppe zählen unter anderem Brennstoffzellen. Bei SurTec ist als eines der Innovationsprojekte eine Zink-Eisen-Legierung als Alternative zu Zink-Nickel in der Entwicklung, um auf Nickel verzichten zu können; das Verfahren ist in Skandinavien in der Umsetzung beziehungsweise im Serieneinsatz. Die Freudenberg Gruppe erzielt mit mehr als 50 000 Mitarbeitern einen Jahresumsatz von über 9,5 Milliarden Euro.

Beschichtung mit Chrom(III)elektrolyten

SurTec hat mittlerweile mehr als 20 Jahre Erfahrungen mit Chrom(III)elektrolyten, wie Jochen Liebert eingangs betonte. Er wies in diesem Zusammenhang darauf hin, dass im Prinzip nur vier nennenswerte Unternehmen als Entwickler von Chrom(III)elektrolyten auf dem Markt aktiv sind. Als System kommen Elektrolyte auf Sulfat und Chloridbasis in Betracht, wobei sich sulfatbasierte Elektrolyte durchgesetzt haben. Ein bisheriges Handicap ist die Farbe der Chromschicht im Mischverbau (also der Kombination von Teilen mit Oberflächen aus Chrom(VI)verfahren mit solchen aus Chrom(III)verfahren), sowohl im Hinblick eines Vergleichs mit Chrom(VI)verfahren als auch im Vergleich zwischen Chlorid- und Sulfatelektrolyten.

Als wichtigste Abnehmerbranche agiert die Automobilindustrie; so hat 2013 PSA erstmals Oberflächen aus Chrom(III)verfahren in der Serie eingesetzt. Das Produkt SurTec 883 bietet seit 2014 ein farbliches Erscheinen, das kaum mehr von Chrom(VI) zu unterscheiden ist. Zu Beginn dieses Jahres kam SurTec 883 XT auf den Markt – ein 100-%-chrom(VI)freies Verfahren, mit dem Oberflächen erzeugt werden, welche identische Farbwerte liefern wie Oberflächen aus Chrom(VI)verfahren.

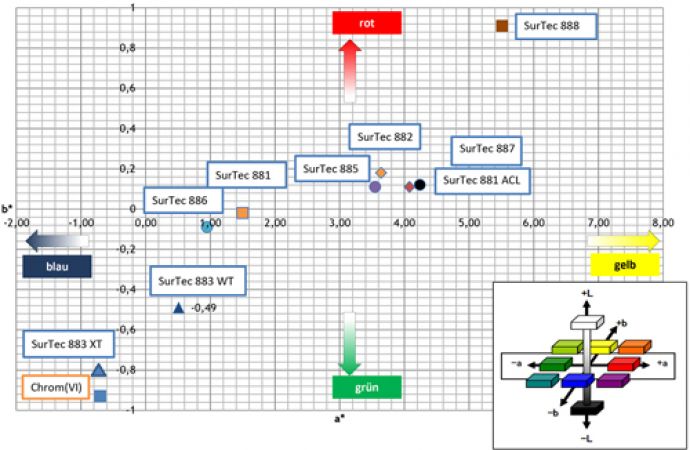

Mögliches Farbspektrum für den Elektrolyten SURTEC 88X auf Sulfatbasis

Seit 2015 verfügen die mit SurTec-Verfahren hergestellten Beschichtungen darüber hinaus über eine sehr hohe Korrosionsbeständigkeit (SurTec 881). Inzwischen können auch dunkle Oberflächen aus Chrom hergestellt werden, die beispielsweise in Rasierern Anwendung finden. Jochen Liebert empfiehlt je nach Einsatzfall (z. B. Automobil-Innenbereich und -Außenbereich) unterschiedliche Elektrolyte. Seit kurzem ist die VW AG durch die Fokusierung auf den reinen Einsatz von Chrom(III)verfahren zu einem Markttreiber für den Einsatz der neuen Verfahren geworden. VW strebt im übrigen auch an, in den nächsten Jahren nicht nur die Umstellung bei der Chromschicht zu vollziehen, sondern auch Beizverfahren für zu galvanisierende Kunststoffe ohne Chrom(VI) einzusetzen.

Mit der Produktfamilie SurTec 88X ist es gelungen, ein einheitliches Erscheinungsbild auf unterschiedlichen Substraten (Stahl, Messing, Zink, Kunststoffen) zu erzielen. In diesem Zusammenhang ist darauf hinzuweisen, dass die neuen Chrom(III)elektrolyte deutlich mehr Möglichkeiten in Bezug auf farbliche Gestaltung bieten, als dies mit Chrom(VI)verfahren denkbar ist. Aus diesem Grund ist es beim Einsatz von Chrom(III)verfahren sinnvoll, den Prozess durch eine Farbmessung zu begleiten. Dazu empfiehlt SurTec die Verwendung des Spektrophotometers Konica Minolta d 700, das sich bei den Automobilherstellern durchsetzen konnte.

Zu den neuen Entwicklungen im Zusammenhang mit Chrom(III) zählen Ansatzformen beziehungsweise Elektrolytmodifikationen, die eine schnelle Nutzung eines Elektrolytansatzes in einer Fertigung erlauben, also eine schnelle Einstellung der Schichteigenschaften garantieren. Im Zusammenhang mit der

Notwendigkeit einer Farbmessung der Chromschichten hat es sich gezeigt, dass auch bei Chrom(VI)verfahren je nach Fluoridgehalt des Elektrolyten Farbunterschiede auftreten, denen bisher kaum Beachtung geschenkt worden ist.

Vorteilhaft ist der Einsatz der Chrom(III)verfahren auf Sulfatbasis im Hinblick auf die Belastung der Anlagenteile im direkten Bereich des Elektrolyten. Unterstützt wird die Qualität der Abscheidung durch die Auswahl einer optimalen Anode. Hier hat SurTec intensive Entwicklungsarbeiten mit Metakem unternommen und eine gut funktionierende und patentierte Lösung für SurTec-Verfahren gefunden. Darüber hinaus zeichnen sich die Elektrolyte durch eine sehr einfache Abwasserbehandlung aufgrund der gut abbaubaren Komplexbildner aus. In der Summe bestechen die neuen Elektrolytsysteme durch geringe Gesamtkosten.

Die Prüfungen in Bezug auf Korrosion erzielen nach bisherigem Stand bei allen Einsatzoptionen in der Automobilindustrie oder der Lebensmittelindustrie die erforderlichen Ergebnisse. In der Regel treten Ausfälle stets dann auf, wenn die Nickelschicht unter dekorativ Chrom zu dünn war oder eine mangelhafte Qualität (Risse, Poren) aufwies. Solche Ausfälle sind vor allem dann festzustellen, wenn aufgrund von Ansätzen zur Einsparung des relativ teuren Nickels die üblichen Gesamtschichtdicken von 10 bis 25 µm je nach

Anforderung reduziert werden. In diesem Hinblick ist es bei Verwenden von Chrom(III)verfahren notwendig, das Bedienpersonal für die galvanische Abscheidung besser zu schulen.

Zu den Besonderheiten der Chrom(III)verfahren zählt die Möglichkeit, die Farbe der Schicht in einem breiten Umfang verändern zu können. Dieses Potenzial der Chromschichten ist nach Ansicht von Jochen Liebert bisher nicht in ausreichendem Maße zur Kenntnis beziehungsweise in Anspruch genommen worden. Da die Chromschicht aus Chrom(III)systemen aufgrund der eingebauten Fremdstoffe (vor allem Schwefel) oder Legierungsmetalle (z. B. Eisen) erzeugt wird, empfiehlt sich stets eine zusätzliche Prüfung der Schichten im Hinblick auf weitere Kenngrößen wie Korrosions- und Verschleißbeständigkeit, Schichtaufbau oder Streufähigkeit. Daher ist es wichtig, ausreichende Vorlaufzeiten vor der Einführung derartiger Systemanpassungen einzuplanen, also frühzeitig in eine intensive Zusammenarbeit zwischen Elektrolytlieferant und Beschichter einzutreten. Die Potenziale der Chrom(III)verfahren sind hier deutlich größer, als dies von der klassischen Abscheidung aus Chromatsystemen bekannt ist.

Farbspektrum/Farbvariationen der Produktfamilie SurTec 88X

Praxiserfahrungen bei Chrom(III)elektrolyten

Jochen Liebert betonte eingangs seiner Ausführungen, dass bereits derzeit in unterschiedlichen Industriebereichen eine hohe Zahl an Teilen aus Metall und Kunststoff beschichtet werden. Die üblichen Schichtdicken für dekoratives Chrom von etwa 0,2 µm bis 0,3 µm werden mit Stromdichten von 4 A/dm2

bis 5 A/dm2 in 5 min erreicht.

Auf Basis derartiger Angaben werden mit dem Kunden alle erforderlichen Schritte zur Einführung des Verfahrens betrachtet. Dies beinhaltet die Anodenpflege, die Analytik (Tensiometer, Hullzelle, Titration), Elektrolytpflege (vorteilhaft: automatische Dosierung, automatische pH-Wert-Messung), Behälterauslegung (Strömungsverhältnisse im Behälter durch Eduktoren, Überlaufabteil), Schulung der Mitarbeiter, Messtechnik für die abgeschiedene Chromschicht oder die Reinigung mittels Ionenaustauscher und Abwasserbehandlung. Ein großes Augenmerk wird auf den Gesamtaufbau an Schichten und deren Dicke gelegt, um die wirklich erforderlichen Eigenschaften für die unterschiedlichen Kunden zu erzielen. Bei den Ionenaustauschern hat sich der Aufbau mit zwei Säulen bei den bisherigen Anlagen und einem Volumen von etwa 200 L bewährt. Der Einsatz von Ionenaustauschern ist vor allem deshalb erforderlich, um die Gehalte an Nickel und Eisen zu begrenzen.

Vorteilhaft ist die deutlich höhere Energieeffizienz für die Chromabscheidung bei Verwendung von Chrom(III)- anstelle von Chrom(VI)elektrolyten. Zu diesem Zweck führt SurTec in Zusammenarbeit mit dem jeweiligen Anwender einen umfassenden Abgleich mit Kostenanalyse unter Einbeziehung der elektrischen Daten, der Anodenbelastung oder der Elektrolytkonzentrationen durch.

Neues aus der SurTec-Entwicklung

Julius Gröne stellte in seinem Beitrag neue Entwicklungen der SurTec vor. Ein wichtiges Thema ist die Messtechnik für die Schichtdicke, die bevorzugt mittels Röntgenfluoreszenz bestimmt wird. Dazu wurde speziell für die Verfahren der SurTec zur Chromabscheidung aus Chrom(III)systemen zusammen mit Helmut Fischer eine Kalibriernormale hergestellt. Damit können im Prinzip alle bei Unternehmen vorhandenen Geräte angepasst werden. Wichtig ist die Wahl eines qualitativ hochwertigen Detektors, vorzugsweise eines Halbleiterdetektors. Problematisch ist bei dieser Messung die nur bedingt bekannte Dichte einer Chrombeschichtung, die zu deutlichen Abweichungen bei den Messungen führen kann. Weitere zu bestimmende Kenngrößen sind die Abscheidegeschwindigkeit sowie der Farbwert einer Chromschicht. Letzterer hat Einfluss auf die Schichtdicke und kann erst ab etwa 0,05 µm korrekt bestimmt werden.

Umfangreiche Entwicklungsarbeiten wurden der Farbe der Chromschicht gewidmet. Während bei Chrom(VI)verfahren nur Schwarz und Hell herstellbar sind, lassen sich mit Chrom(III)verfahren durch die enthaltenen Legierungsbestandteile deutlich mehr unterschiedliche Farben stabil erzeugen. Hier werden derzeit weitere Farbqualitäten und Farbvarianten entwickelt. Dabei wird auch darauf geachtet, keine kritischen Stoffe wie Kobalt einzusetzen.

Weiteres Augenmerk wird auf Entwicklungen im Bereich Satinnickel gelegt, die zu unterschiedlichen Farbtönen aufgrund der Oberflächenstruktur führen. Ein wichtiger Aspekt hierbei ist, dass die lokale Stromdichte kein unterschiedliches Aussehen zeigt, also pro Warenträger keine unterschiedlichen Erscheinungsbilder entstehen.

Anoden für Chrom(III)verfahren

Die Abscheidung von Chrom aus Systemen auf Basis von Chrom(III) ist nur unter Einsatz von unlöslichen Anoden mit spezieller Oberfläche möglich. Dr. Lothar Schneider, Metakem, befasst sich mit der Entwicklung und Herstellung von dafür geeigneten aktivierten Titananoden. Die Anfänge dieser Anoden gehen auf die Ruthenium-Mischoxidanoden für die Chlor-Alkali-Elektrolyse zurück. Ab Mitte der 1980er-Jahre wurden auch Iridium-Mischoxidanoden, stets als Beschichtung auf Titan, als Sonderwendung auf den Markt gebracht. Heute wird diese Art der Anoden in den unterschiedlichsten Bereichen der Wasser- und Abwasserbehandlung, Chemie und Galvanotechnik eingesetzt.

Häufig werden die unlöslichen Anoden als Formanoden eingesetzt, um die Abscheidungsverteilung zu steuern, also beispielsweise die partielle Abschirmung oder auch die Auflösung unerwünschter Stoffe zu vermeiden. Dazu zählen auch Anoden in Kontakt mit Kupfersegmenten, um höhere Ströme zuleiten zu können. Weitere Spezialitäten im Bereich der Anoden sind Ausführungen mit Teilabdeckungen, zum Beispiel Anoden in Kunststoffgehäusen mit Membran zur Vermeidung von unerwünschten elektrochemischen Reaktionen wie der Chlorentwicklung. Des Weiteren bewirken die aufgebrachten Aktivschichten eine Reduzierung der Sauerstoffüberspannung. Die Mischoxidanoden zeichnen sich darüber hinaus dadurch aus, dass die Zersetzung von Additiven verringert werden kann, je nach der Zusammensetzung des aufgebrachten Oxids. Formanoden bieten zwar die Möglichkeit einer erneuten Beschichtung, was sich allerdings nur im Falle von komplexen Anodenformen lohnt.

Zwar besitzt Titan eine schlechte Leitfähigkeit (was gegen den Einsatz für Anoden spricht), allerdings macht die hohe chemische und mechanische Stabilität die Verwendung des Werkstoffs lohnend. Die elektrische Leitfähigkeit liegt bei Niob höher, weshalb diese als Ersatz für Titan genutzt wird.

Hergestellt werden die Mischoxidanoden durch Reinigen und Entfernen des Oxids und Aufbringen eines Haftvermittlers. Mittels thermischer Verfahren (400–600 °C) werden zwischen 8 g/m2 und 40 g/m2 an Edelmetall aufgebracht. Die Aufbringung der gesamten Schicht erfolgt in vielen Einzeldurchgängen, wodurch die Qualität der Beschichtung deutlich erhöht wird. Das Verfahren ist vergleichbar mit einer Sol-Gel-Beschichtung. Eine abschließende Endbehandlung gewährleistet die sichere Umsetzung der Ausgangsverbindungen zum Mischoxid.

Das Anodenpotenzial der Mischoxidelektrode liefert einen sicheren Kennwert zur Funktion der Anode (Bild: Dr. Schneider)

Die Lebensdauer der Anoden hängt vom jeweiligen Einsatz ab. Mit dem neuen Patent der Metakem – einer auf die Aktivschicht aufgebrachten Abschirmung aus Titan – lässt sich die Lebensdauer um etwa 30 % erhöhen; so können damit Einsatzzeiten zwischen etwa ein und zwei Jahren, zum Teil auch bis zu drei Jahren, erreicht werden. Die Alterung beruht auf der Auflösung des aufgebrachten Edelmetalls und hängt von der Stromdichte, der Temperatur des Elektrolyten, den Elektrolytbestandteilen und vor allem den Umgebungsbedingungen ab, beispielsweise eine Schädigung durch Fluorid beziehungsweise generell durch Halegonide, aber auch hohe Gehalte an Glukose. Vermieden werden sollten Temperaturen des Elektrolyten von mehr als 60 °C, da bei höheren Temperaturen die Auflösungsgeschwindigkeit der Aktivbeschichtung (Metalloxid) deutlich ansteigt. Schließlich empfiehlt sich die Begrenzung der Alkalität auf maximal pH 11. Beim Einsatz der Anoden sind des weiteren spezielle Einbaubedingungen zu beachten, wie zum Beispiel Hydrodynamik, Erosion oder der angewandte Strommodus (Gleich-, Pulsstrom). Der Verbrauch der aufgebrachten Aktivschicht lässt sich an einem deutlichen Anstieg des Anodenpotenzials erkennen. Dies macht einen sehr kurzfristigen Austausch der Anoden nötig.

Anlagentechnologien für die Galvanik

Die OTE Scheigenpflug deckt den gesamten Bereich des Anlagenbaus im Bereich der

Galvanotechnik ab, wobei der Fokus auf manuell bedienbaren Anlagen liegt. Für den Bereich der Chrom(III)elektrolyte wurden spezielle Ionenaustauscher entwickelt, die Claudia Wagner vorstellte. Die Ionenaustauscher sind standardmäßig mit zwei Säulen ausgestattet und arbeiten automatisch. Grundsätzlich wird mit zwei Prozessschritten gearbeitet, bestehend aus Spülen zur Vorbereitung der Ionenaustauscher und dem eigentlichen Austauschvorgang im Bypass mit Überwachung des pH-Werts. Durch die Ausstattung derartiger Anlagen mit zwei Säulen ist der kontinuierliche Betrieb gesichert, das heißt jeweils eine der beiden Säulen wird regeneriert, während die andere zur Entfernung von Störstoffen aus dem Elektrolyten dient.

Ionenaustauscheranlage für den Einsatz zur Chrom(III)abscheidung (Bild: C. Wagner)

Um die Ionenaustauscher geeignet auszulegen, muss ermittelt werden, welche Stoffe aus dem Elektrolyten zu entfernen sind. Dies hängt vor allem von den zu beschichtenden Teilen ab, durch die unterschiedliche Metalle oder Fremdstoffe aus Vorstufen eingetragen werden. Des Weiteren entstehen verfahrensbedingt unterschiedliche Arten von Abbauprodukten. Die verbauten Kunststoffe richten sich nach den Wünschen des Anwenders. In der Regel benötigt eine entsprechende Anlage wenige Quadratmeter an Stellfläche. Eine derartige Ionenaustauscheranlage gewährleistet eine deutlich höhere Anlagenverfügbarkeit und damit eine bessere Auslastung der Elektrolyte. Der kontinuierliche Ionenaustausch ist unabdingbar, um die Farbe und Härte der Chromschicht aufrecht zu erhalten.

Abwasseraufbereitung

Daniel Hagdorn, SEPAR Chemie, stellte in seinen Ausführungen die Abwasserbehandlung unter Einsatz von Flockungsmitteln vor, wobei er insbesondere Adsorptionsmittel als interessantestes Produkt sieht. Diese liefern gute Filterkuchen, absorbieren Organik und reduzieren die Metallgehalte. Die Produkte sind nicht wassergefährdend und sehr fein verteilt. Emulsionen als weiteres Flockungsmittel basieren auf Öl und müssen daher vor der Verwendung in Wasser emulgiert werden. Die Qualität der Emulsion entscheidet über deren Funktion. Ein weiteres Hilfsmittel sind Granulate. Diese müssen vorbereitet werden und benötigen eine gewisse Reaktionsdauer, bevor sie zum Einsatz kommen können.

Bei der Flockung handelt es sich in der Regel um eine Verbindung zwischen geladenen Kettenmolekülen und geladenen Partikeln. Daraus ergibt sich ein Wachstum der Partikel. Bei der Verwendung für Chrom(III) erfolgt im ersten Schritt eine Senkung des pH-Werts zum Aufbrechen des Chrom(III)komplexes. Anschließend fällt Chrom nach pH-Werterhöhung auf etwa 7 aus. Im Weiteren wird der Komplexbildner destabilisiert, wodurch der pH-Wert auf etwa 9 steigt und dadurch auch Nickel ausfällt. Die notwendige Chrom(III)reduktion wird durch Zugabe von Eisenchlorid vorgenommen. Das dann vorhandene, komplex gebundene Eisen wiederum wird durch Flockungshilfsmittel ausgefällt.

Trocknung in der Galvanotechnik

Die Besonderheit der Harter-Systeme, vorgestellt von Reinhold Specht, ist die hocheffiziente Nutzung der Kondensationstrocknung. Im Bereich der Galvanotechnik eignet sich deren Einsatz beispielweise bei der Trocknung galvanisch beschichteter Teile oder auch von Schlämmen, wie sie durch Abwasserbehandlung anfallen. Aufgrund der hohen Effizienz bei gleichzeitig moderaten Arbeitstemperaturen im Bereich zwischen etwa 40 °C und 70 °C eignet sich die Kondensationstrocknung auch für die Anwendung in der Pharmazie oder Lebensmittelherstellung.

Für die Technik finden Wärmepumpen Einsatz, um eine hohe Wärmerückgewinnung zu gewährleisten. Zudem wird die erforderliche Luft im Trocknungsmodul geschlossen geführt. Dadurch wird keine Wärme an die Umgebung abgeben und Emissionen lassen sich vermeiden. Aufgrund der hohen Energieeffizienz wird die Technologie staatlich gefördert, wobei je nach Einsatz bis zu 40 % der Anlagenkosten förderbar sind. Je nach Art der zu trocknenden Teilegeometrien wird die Luftführung individuell angepasst und optimiert. Sehr bewährt haben sich zum Beispiel pulsierende Lufteinblasungen beim Einfahren von Teilen in den Trockner. Die Trocknungstechnik der Harter GmbH lässt sich bei Gestellteilen ebenso einsetzen wie für die Bearbeitung von Werkstücken in Trommeln unterschiedlicher Ausführung. Deutliche Energieeinsparungen lassen sich mittels Kondensationstrocknung auch beim Trocknen von Wasserlacken erreichen.

Insgesamt können je nach Anwendung bis zu 70 % an Energie im Vergleich zu konventionellen Arten der Ofentrocknung erreicht werden. Bei Schlämmen werden Einsparungen dadurch erzielt, dass aufgrund des Wasserentzugs das Gewicht der zu entsorgenden Schlämme erheblich reduziert wird. Inzwischen sind automatisch arbeitende Kammerfilterpressen von AquaChem verfügbar, die sich insbesondere beim Anfallen großer Schlammmengen bezahlbar machen.

Automatisierung von Galvanikanlagen

Die Automatisierung von Galvanikanlagen im Zeitalter von Industrie 4.0 war Thema von Sebastian Brückmann, Ditec GmbH. Die bis vor wenigen Jahren gehegten Befürchtungen, der vermehrte Einsatz von IT-Technik würde die Arbeitslosigkeit deutlich erhöhen, haben sich in der Praxis bisher nicht bewahrheitet. Klar ist allerdings, dass Industrie 4.0 zu merklichen Umbrüchen führt. Dies zeigt sich bereits jetzt in der ununterbrochenen Nutzung der mobilen Datengeräte.

Eine moderne Anlagensteuerung unterstützt den Anlagenbediener bei der Wartung und entlastet ihn damit in erheblichem Maße (Bild: Ditec)

Im Bereich von hochautomatisierten Produktionsanlagen wie der galvanischen Beschichtung sind heute bereits Fortschritte erkennbar, indem beispielsweise die Planung einer Produktion durch cyberphysische Systeme vereinfacht wird. Dazu erhöht sich im ersten Schritt der administrative Aufwand, indem die bisher in unterschiedlichen Bereichen abgelegten Daten zusammengefasst werden müssen. Diese Daten müssen unter anderem mit Eigenschaften der hergestellten Produkte, also der galvanischen Schicht, verknüpft werden. Damit liegen Kenngrößen vor, deren Abweichung von Mittelwerten aus der Vergangenheit sehr schnell darauf hinweisen, dass Prozessabfolgen korrigiert werden müssten. Damit unterstützt beispielsweise eine Anlagensteuerung die Produktion dabei, Prozessschwankungen zu verringern, aber auch beispielsweise den Chemieverbrauch zu senken. Darüber hinaus erlauben diese Systeme eine simulierte Änderung von Prozessen, die dabei helfen, auf neue Prozesse umzuschwenken.

- www.surtec.com