In diesem Beitrag wird mit dem flussmittelfreien Vakuumhartlöten eine alternative Prozesstechnologie zum stoffschlüssigen Fügen von Aluminium-Kupfer-Mischverbindungen untersucht. Es werden Proben im Diffusion- und im Schmelzlötverfahren hergestellt. Der Einfluss der Aluminiumoxidschicht beim Diffusionslöten wird näher untersucht. Ein mögliches Lötfenster wird festgelegt. Beim Schmelzlöten werden die Vorgänge beim Vakuumhartlöten von Aluminium-Kupfer-Mischverbindungen in Abhängigkeit der chemischen Zusammensetzung des Lots analysiert. Zur Reduzierung der Löttemperatur und der Erosion des Aluminium-Grundwerkstoffs wird ein AlCuSi-Lot entwickelt. Das Benetzungs- und Lötverhalten des neu entwickelten Lots wird ermittelt.

1 Einleitung

Die Bedeutung von Mischverbindungen in industriellen Anwendungen, wie beispielsweise der Automobilindustrie, nimmt seit den gestiegenen Anforderungen an Umwelt- und Klimaschutz zu. Die Kombination von unterschiedlichen Werkstoffen in Mischverbindungen erlaubt eine Platzierung der Werkstoffe entsprechend ihrer spezifischen Vorteile genau an der anforderungsgerechten Stelle im Bauteil. Eine konsequente Verfolgung von Mischbauweisen führt zu Vorteilen bei der Gewichtseinsparung und der Ressourceneffizienz sowie zu einer Senkung des Energieverbrauchs.

Stoffschlüssige Mischverbindungen aus Aluminium (Al) und Kupfer (Cu) finden vermehrt in der E-Mobilität Anwendung, bei der gute thermische und elektrische Leitfähigkeiten gefordert sind. Eine vollständige Substitution von Kupfer mit dem wesentlich leichteren und auch billigeren Aluminium ist häufig aus technologischen Gründen nicht möglich. So ergibt sich in vielen Anwendungen eine Bimetallverbindung aus Aluminium und Kupfer. Die Herstellung dieser stoffschlüssigen Mischverbindung aus Aluminium und Kupfer setzt die Verfügbarkeit einer materialgerechten Fügetechnik voraus.

Eine fügetechnische Herausforderung stellen die hochschmelzende passivierende Aluminiumoxidschicht und die spröden intermetallischen Phasen im Aluminium-Kupfer-Zweistoffsystem dar. Aus Entwicklungen in den letzten Jahren ist eine Vielzahl an verschiedenen Fügetechnologien hervorgegangen. Beim elektromagnetischen Pulsschweißen werden vorrangig rotationssymmetrische Bauteile durch sehr hohe lokale Drücke nahezu schmelzfrei gefügt. Für das stoffschlüssige Fügen von flächigen Aluminium-Kupfer-Verbindungen werden in der Literatur Pressschweißverfahren, wie das Rührreibschweißen oder das Ultraschallschweißen, diskutiert. Auch bei diesen Fügetechnologien werden durch das Verbinden der Fügepartner in der festen Phase schmelzmetallurgische Effekte vermieden [1-4].

In der vorliegenden Arbeit wird mit dem Vakuumhartlöten eine flussmittelfreie Prozesstechnologie zum stoffschlüssigen Fügen von Mischverbindungen zwischen Aluminium und Kupfer untersucht. Potenzielle Risiken ergeben sich in der Ausbildung von spröden intermetallischen Phasen und der Erosion des Grundmaterials. Es erfolgt eine systematische Untersuchung des Lötverhaltens dieser Mischverbindungen in Abhängigkeit der Löttemperatur. Der Einsatz von Loten und deren chemische Zusammensetzung werden variiert. Die Bewertung erfolgt makroskopisch und mikroskopisch mittels metallographischer Schliffe. Es werden in Abhängigkeit der beteiligten Komponenten die Bildung und die Struktur des Lötguts diskutiert.

2 Experimentelles Vorgehen

Die im Folgenden dargestellten Grundlagenuntersuchungen haben eine Parameterfindung für einen reproduzierbaren Serienprozess zum stoffschlüssigen Fügen von Aluminium-Kupfer-Mischverbindungen zum Ziel. In ersten Versuchen zum direkten Fügen von Aluminium und Kupfer im Vakuumhartlötprozess, das heißt ohne die Verwendung eines zusätzlichen Lots, werden erste Erkenntnisse zu einem geeigneten Lötfenster und zum Verhalten der Oxidschicht gewonnen. In weiteren Versuchen werden die Vorgänge beim Schmelzlöten von Aluminium-Kupfer-Mischverbindungen analysiert. Bei diesen Untersuchungen zum Vakuumhartlöten kommen Lote unterschiedlicher chemischer Zusammensetzung als Plattierung oder Folie zum Einsatz.

3 Diffusionslöten

Nach der zurückgezogenen Norm DIN 8505-1 liegen beim Diffusionslöten zwei metallische Werkstoffe in ihrer metallisch reinen Form, das heißt ohne Lotapplikation, vor. Eine schmelzflüssige Phase bildet sich durch Diffusion an den Grenzflächen. Das stoffschlüssige Verbinden von Aluminium und Kupfer über einen Diffusionslötprozess wird durch die Lage des eutektischen Punktes im Zweistoffsystem Aluminium-Kupfer bei einer Temperatur von 548 °C ermöglicht [5].

3.1 Werkstoffe und Versuchsdurchführung

Bei der hier eingesetzten Aluminiumlegierung handelt es sich um eine Aluminium-Mangan-Knetlegierung mit der Bezeichnung EN AW-3003. Zusätzlich zur Diffusionslöteignung wird der Einfluss des Oberflächenzustandes der Aluminiumproben erarbeitet. Es liegen Probenwerkstoffe im angelieferten Zustand, das heißt gewalzt und mit natürlicher Oxidschicht, im polierten Zustand und im anodisierten Zustand vor. Bei den anodisierten Proben wurde durch Eloxieren die Dicke der Oxidschicht auf etwa 5 µm verstärkt.

Als Kupferwerkstoff wird reines, desoxidiertes Kupfer mit einem Restphosphorgehalt von bis zu 0,04 Massen% und der Bezeichnung Cu-DHP verwendet. Der Phosphorgehalt bewirkt eine gute Schweiß- und Hartlötbarkeit. Die Kupferoxidation ist bei Raumtemperatur ein sehr langsamer Prozess und daher vernachlässigbar gering. Die Kupferoxidschicht der glänzend vorliegenden Proben wird bei allen Versuchen als minimal und nicht beeinflussend angenommen.

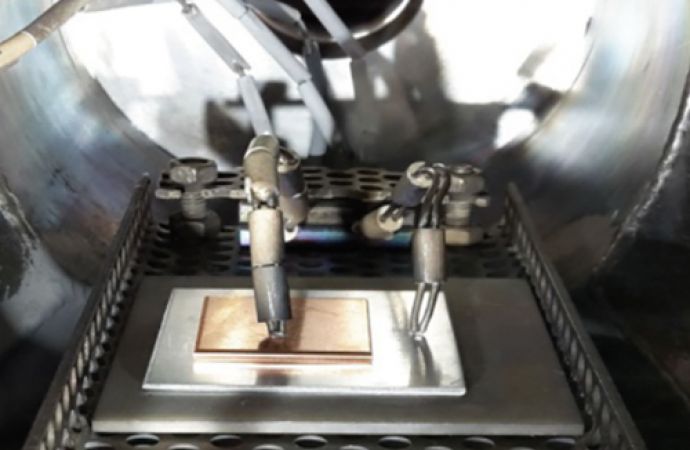

Für die Diffusionslötversuche wird als Probenform eine sogenannte Sandwichprobe verwendet (Abb. 1). Das Kupferblech wird mittig auf dem Aluminiumblech positioniert. Die Probenbleche müssen flächig aufliegen, damit zwischen den Fügepartnern Kontakt besteht.

Abb. 1: Probenaufbau und eingesetzte Werkstoffe beim Diffusionslöten von Aluminium-Kupfer-Mischverbindungen

Die Diffusionslötversuche erfolgen in einem Kleinvakuumofen (Abb. 2). Der Laborofen besitzt ein Fenster, das In-situ-Beobachtungen während des Lötvorgangs ermöglicht. Die Sandwichproben werden auf einer Keramikplatte auf einem Gestell über der Heizplatte in der Ofenmitte platziert (Abb. 3). Ein Thermoelement auf dem Kupferblech überwacht die Heizregelung. Ein zweites Thermoelement erfasst die Temperatur auf dem Aluminiumblech. Die Probe wird in einem Hochvakuum von 4,8 x 10-4 mbar durch Wärmestrahlung und nachfolgende Wärmeleitung erhitzt.

Abb. 2: Kleinvakuumofen mit Schaufenster

Abb. 3: Gestell mit Sandwichprobe und platzierten Thermoelementen

Für jede Werkstoffkombination aus Aluminiumblech mit unterschiedlichem Oberflächenzustand und Kupferblech wird der Lötversuch als Abbruchversuch durchgeführt. Der Lötprozess wird bei den folgenden drei Beobachtungen abgebrochen, um Vorgänge während des Lötvorgangs zu visualisieren:

- Bildung einer ersten Schmelze

- Ausbildung weiterer Schmelze

- gezieltes Überhitzen der Probe (Einschmelzen)

3.2 Ergebnisse und Diskussion

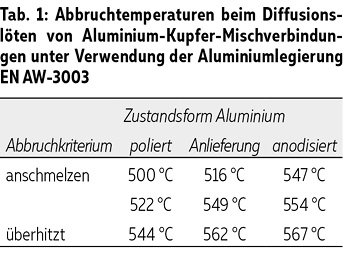

In Tabelle 1 sind die gemessenen Abbruchtemperaturen aufgeführt. Es sind die Tendenzen zu erkennen, die allgemein zu erwarten waren.

Die Abbruchtemperaturen der polierten Probe sind am niedrigsten. Bei der gewalzten Probe mit natürlicher Oxidschicht bildet sich die erste Schmelze bei 516 °C. Die Abbruchtemperatur liegt über der Abbruchtemperatur beim Anschmelzen der polierten Probe. Es lässt sich ein Einfluss der Oberfläche ableiten. Bei den anodisierten Proben werden die höchsten Abbruchtemperaturen gemessen. Das Ergebnis der anodisierten Probe bestätigt die Vermutung, dass eine dicke Oxidschicht den Lötprozess negativ beeinflusst.

Ein ausreichender Diffusionsprozess, der zu einem Zusammenhalt von Aluminiumblech und Kupferblech führt, hat bei allen Sandwichproben, außer den anodisierten Proben mit niedriger Abbruchtemperatur, stattgefunden. Es ist davon auszugehen, dass die Oxidschicht die Diffusion stark einschränkt und die Ausbildung einer Aluminium-Kupfer-Mischverbindung behindert, obwohl die Abbruchtemperaturen über der Temperatur des Eutektikums liegen. Bei den Sandwichproben, die einen Zusammenhalt aufweisen, hat sich eine Schmelze ausgebildet, die zum Einschmelzen oder Einsinken der Kupferbleche und teilweise zum Wegerodieren des Aluminiumsubstrats führt.

Beim gezielten Überhitzen der Proben wird eine verstärkte Erosion des Aluminiumgrundwerkstoffs beobachtet (Abb. 4). Auffällig ist, dass bei der polierten Probe bereits unterhalb der eutektischen Temperatur Erosion auftritt. Bei den anodisierten Proben kommt es bei höheren Temperaturen ebenfalls zum Durchlegieren und zu einer Erosion des Grundwerkstoffs. Die dicke Oxidschicht hält die Schmelze zusammen und reißt scheinbar nicht auf. Die Bildung einer stoffschlüssigen Verbindung zwischen Aluminium und Kupfer war trotzdem möglich.

Abb. 4: Erosion beim Diffusionslöten in Abhängigkeit von der Abbruchtemperatur und des Oberflächenzustands poliert (links), gewalzt (Mitte) und anodisiert (rechts)

Abb. 5: Querschliff der Diffusionslötprobe (TAbbruch = 549 °C) aus EN AW-3003 im Anlieferungszustand und Cu-DHP

Exemplarisch zeigt Abbildung 5 einen Querschliff der Sandwichprobe aus EN AW-3003 im Anlieferungszustand und Kupfer bei einer Abbruchtemperatur von 549 °C. Besteht zwischen dem Aluminiumblech und dem Kupferblech Kontakt, kommt es zur Bildung von Lötgut (Abb. 5, oben). Die Oxidschicht auf dem Aluminium scheint durchlässig zu sein und die Ausbildung eines Stoffschlusses wird ermöglicht. In der Mitte der Probe besteht ein minimaler Spalt zwischen Kupfer und Aluminium. Dieser verhindert Diffusion und somit die Ausbildung einer stoffschlüssigen Verbindung (Abb. 5, links unten). Die Struktur des Lötguts entspricht der Struktur einer klassischen Lötverbindung aus verfahrensbeeinflusstem Grundwerkstoff, Übergangsphase und Lötgut. Im Lötgut selbst sind intermetallische Phasen zu erkennen, die vorrangig in Form von Lamellenpaketen angeordnet sind (Abb. 5, rechts unten). Wie in [3] beschrieben, bestätigt sich auch bei diesen Diffusionslötversuchen, dass die Lötgutbildung vorrangig im Aluminium stattfindet.

Beim Diffusionslöten von Aluminium-Kupfer-Mischverbindungen ist ein direkter Kontakt der Fügepartner Voraussetzung für die Bildung einer stoffschlüssigen Verbindung. Ein Einfluss des Oberflächenzustandes ist erkennbar. Mit zunehmender Oxidschichtdicke sind höhere Löttemperaturen erforderlich, um eine Verbindungsbildung zu erzielen. Die ermittelten Abbruchtemperaturen stellen ein mögliches Lötfenster im Bereich der eutektischen Temperatur dar. Bei höheren Löttemperaturen tritt durch Kupferdiffusion eine erhebliche Erosion des Al-Grundwerkstoffs auf.

4 Schmelzlöten mit AlSi(Mg)-Loten

Das Schmelzlöten ist nach der zurückgezogenen Norm DIN 8505-1 als das stoffschlüssige Verbinden von metallischen Werkstoffen durch eine schmelzflüssige Phase aus einem Fertiglot definiert. Bei den dargestellten Versuchen werden Aluminium-Silizium-Lote in Form einer Plattierung eingesetzt. Das ternäre Eutektikum des Systems Aluminium-Kupfer-Silizium bei einer Temperatur von 524 °C ermöglicht die Ausbildung einer stoffschlüssigen Verbindung durch die Bildung einer flüssigen Phase [6].

4.1 Werkstoffe und Versuchsdurchführung

Zur Untersuchung der Vorgänge beim Schmelzlöten von Aluminium-Kupfer-Mischverbindungen werden die in Abbildung 6 genannten Materialien verwendet. Es wird der Einfluss der chemischen Zusammensetzung der Lotplattierung untersucht. Zum Einsatz kommen zwei Grundwerkstoffe mit unterschiedlicher Lotplattierung.

Abb. 6: Probenaufbau und eingesetzte Werkstoffe beim Schmelzlöten von Aluminium-Kupfer-Mischverbindungen mit AlSi(Mg)-Loten

Die Unterschiede in der chemischen Zusammensetzung der Grundwerkstoffe haben für diese Versuche keine Bedeutung. Die Auswahl der plattierten Werkstoffe erfolgte aufgrund ihrer Bedeutung für industrielle Anwendungen. Die Plattierungsdicke der eingesetzten AlSi10-Lotplattierungen beträgt 40 µm. Die AlSi10-Lotplattierung mit der Bezeichnung EN AW-4004 enthält zusätzlich 1 bis 2 Massen% Magnesium. Der Oberflächenzustand entspricht bei allen Proben dem Anlieferungszustand gewalzt und mit natürlicher Oxidschicht. Als Kupferwerkstoff wird erneut ein reines, desoxidiertes Kupfer mit der Bezeichnung Cu-DHP eingesetzt.

Bei den Schmelzlötversuchen wird als Probenform ebenfalls die Sandwichprobe gewählt (Abb. 6). Ein Unterlegblech aus EN AW-3003 unplattiert sowie die Aluminiumoxidkeramik sollen Anlötungen am Lötgestell verhindern.

Die Schmelzlötversuche werden in einem industriellen Vakuumofen durchgeführt. Die Sandwichproben sind zwischen Graphitblöcken in Lötgestellen handfest gespannt und mittig im Ofen auf einer Graphitplatte positioniert. An den Lötgestellen werden zur Temperaturüberwachung Thermoelemente angebracht. Jede Probenkombination wird bei folgenden Temperaturen gelötet:

- TLöt1 = 593 °C (Standardlöttemperatur für AlSi-Lote)

- TLöt2 = 524 °C (niedrigste mögliche Löttemperatur, ternäres Eutektikum AlCuSi)

- TLöt3 = 550 °C (Löttemperatur zwischen den Grenztemperaturen)

Die Lötdauer beträgt bei allen Versuchen tLöt = 3 min. Der Lötvorgang findet unter Vakuum bei 8,7 x 10-4 mbar statt.

4.2 Ergebnisse und Diskussion

Bei der Standardlöttemperatur für AlSi-Lote von TLöt1 = 593 °C ist kein Unterschied aufgrund der Lotplattierung beim Lötergebnis erkennbar (Abb. 7). Es kommt zu einem Einsinken des Kupferblechs in den Aluminiumgrundwerkstoff. Im Bereich, wo das Kupferblech auf dem Aluminiumwerkstoff aufliegt, ist das Aluminium auf der Probenunterseite fast vollständig wegerodiert. Der Querschliff bestätigt eine Lötgutbildung aus α-Aluminiummischkristall und einer sekundären Kupferphase im gesamten Probenquerschnitt.

Abb. 7: Schmelzlöten von Aluminium-Kupfer-Mischverbindungen bei TLöt1 = 593 °C bei einer exemplarischen Probe in Draufsicht und Querschliff

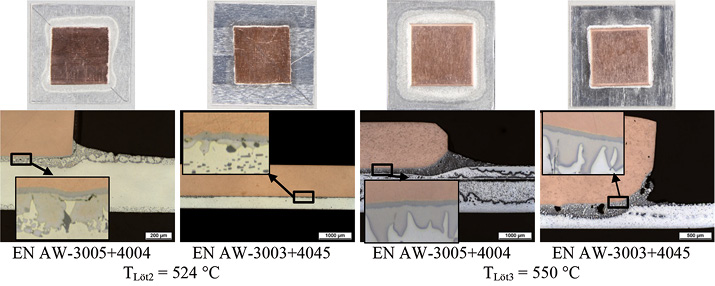

Abb. 8: Schmelzlöten von Aluminium-Kupfer-Mischverbindungen bei unterschiedlichen Löttemperaturen in Draufsicht (oben) und im Querschliff (unten)

Abbildung 8 zeigt Draufsicht und Querschliff der Proben gelötet bei TLöt2 = 524 °C und TLöt3 = 550 °C. Bei allen Proben hat sich hierbei ein fester Zusammenhalt zwischen beiden Fügepartnern ausgebildet. Bei der Probe mit der magnesiumhaltigen Lotplattierung (EN AW-3005+4004) hat sich unabhängig von der Löttemperatur ein komplett umlaufender Schmelzesaum um das Kupferblech gebildet. Der Querschliff zeigt bei beiden Löttemperaturen eine homogene Lötgutbildung über den gesamten Probenquerschnitt. Die Dicke des Lötguts nimmt, bedingt durch zunehmende Diffusion, mit einer Erhöhung der Löttemperatur von TLöt2 = 524 °C auf TLöt3 = 550 °C von 60 µm auf 250 µm zu. Bei TLöt3 = 550 °C diffundiert Kupfer bis in das Schutzblech hinein und bildet dort reine Kupferausscheidungen. Die Schmelzebildung auf der Probenoberseite der Probe mit der magnesiumfreien Lotplattierung (EN AW-3003+4045) ist bei beiden Löttemperaturen geringer ausgeprägt. Unabhängig von der Löttemperatur ist im Querschliff nur eine punktuelle Lötgutbildung, vorranging an den Kanten, sichtbar.

Bei allen Proben entsteht, im Falle eines Kontakts der Fügepartner, an der Grenzfläche zum Kupfer eine intermetallische Phase mit einer Dicke von 8 µm bis 10 µm. Das Lötgut setzt sich aus α-Aluminiummischkristall, sekundären Kupferphasen und nadeligen Siliziumausscheidungen zusammen.

Die Schmelzlötversuche von Aluminium-Kupfer-Mischverbindungen haben gezeigt, dass durch die Verwendung einer Lotplattierung und durch eine Reduzierung der Löttemperatur die Erosion des Grundwerkstoffs verringert werden kann. Die Lotplattierung wirkt als Zwischenschicht und verhindert zum Teil das Erodieren des Aluminiumsubstrats. Bei der niedrigen Löttemperatur ist erkennbar, dass sich das Lötgut zuerst nur in der lotplattierten Schicht bildet. Diffusion und die Ausbildung einer stoffschlüssigen Verbindung finden nur statt, wenn die Fügepartner in Kontakt miteinander stehen. Ansonsten verhindert die natürliche Oxidschicht die Ausbildung einer flüssigen Phase.

Ein Einfluss des zusätzlichen Magnesiumgehalts in der Lotplattierung ist erkennbar. Das Magnesium sublimiert während des Lötvorgangs. Durch die Bindung von Sauerstoff sorgt Magnesium für eine saubere Lötatmosphäre. Die Verbindungsbildung zwischen Kupfer und Aluminium wird erleichtert. Sichtbar ist dieser Effekt nur bei niedrigen Löttemperaturen.

5 Schmelzlöten mit AlCuSi-Lot

Durch ein Absenken der Löttemperatur beim Schmelzlöten von Aluminium-Kupfer-Mischverbindungen ergibt sich, wie die vorherigen Versuche verdeutlicht haben, Potential für die Ableitung eines neuen Lötfensters. Mit der Entwicklung eines kupferhaltigen Aluminium-Silizium-Lotes soll ein neues Lötkonzept mit geringerer Lotliquidustemperatur realisiert werden.

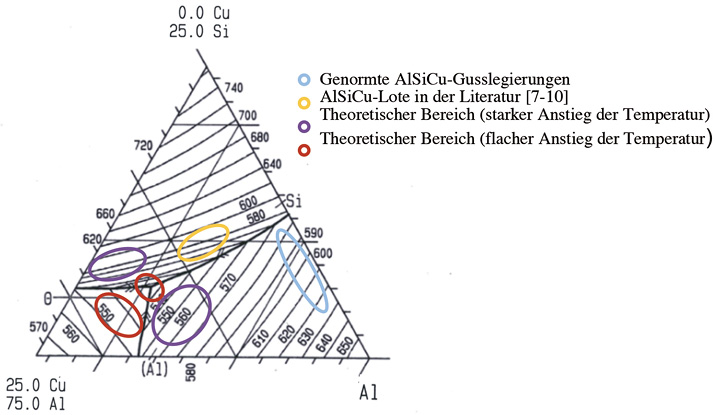

5.1 Entwicklung eines AlCuSi-Lotes

Zu den Anforderungen an ein kupferhaltiges AlSi-Lot zählen eine niedrigere Liquidustemperatur als AlSi-Lote (TL ≈ 590 °C), ein geringes Schmelzintervall auch bei Schwankungen in der chemischen Zusammensetzung sowie die Verfügbarkeit als Folie, Plattierung oder Beschichtung. Im ternären System Aluminium-Kupfer-Silizium sind verschiedene Bereiche für ein neues kupferhaltiges Lot denkbar (Abb. 9). Das letztlich entwickelte AlCuSi-Lot mit einer naheutektischen Zusammensetzung enthält 4 bis 5 Massen% Silizium, 26 bis 29 Massen% Kupfer und zu restlichen Anteilen Aluminium. Aufgrund des hohen Kupfergehalts neigt die Legierung zu einer merklichen Warmrissanfälligkeit. Zudem ist die Duktilität gering und der Werkstoff schwer umformbar. Die Legierung war nur als Folie mit einer Dicke von 200 µm herstellbar.

Abb. 9: Dreistoffsystem Aluminium-Kupfer-Silizium (Werte in Atom%) mit möglichen Bereichen für ein AlCuSi-Lot

5.2 Werkstoffe und Versuchsbeschreibung

Um die Löteignung des entwickelten AlCuSi-Lots zu überprüfen, werden Benetzungstests durchgeführt. Ein Abschnitt der AlCuSi-Lotfolie wird mittig auf einem unplattierten EN AW-3003-Al-Blech positioniert (Abb. 10, links). Die Versuche zum Benetzungsverhalten wurden im Kleinvakuumofen (Abb. 2) bei Löttemperaturen von TLöt1 = 530 °C, TLöt2 = 540 °C und TLöt3 = 585 °C und unter Vakuum bei 4,8 x 10-4 mbar durchgeführt.

Als zweite Probenform zur Untersuchung der Löteignung wird eine sogenannte Segmentprobe eingesetzt (Abb. 10, rechts). Die Segmentprobe wird in einem Lötgestell zwischen zwei Graphitblöcken mit einer Kraft von 125 N gespannt. Die Lötung erfolgt im industriellen Vakuumofen bei einer Löttemperatur von TLöt = 540 °C und einer Lötdauer von tLöt = 3 min unter Vakuum bei 8,7 x 10-4 mbar.

Abb. 10: Probenaufbau und eingesetzte Werkstoffe zur Untersuchung der Löteignung des neu entwickelten AlCuSi-Lots

5.3 Ergebnisse und Diskussion

Bei allen untersuchten Löttemperaturen wird weder eine eindeutige Benetzung noch Entnetzung des Aluminiumgrundwerkstoffs mit dem AlCuSi-Lot beobachtet (Abb. 11). Mit steigender Löttemperatur bildet sich unter der natürlichen Oxidschicht des Lots eine Schmelze aus. Bei TLöt3 = 585 °C kommt es zu Diffusionsprozessen aus dem Lot in den Grundwerkstoff. Faltige Rückstände der Oxidschicht scheinen auf der Probenoberfläche zurückzubleiben (Abb. 11, rechts).

Abb. 11: Benetzungstest mit AlCuSi-Lot auf EN AW-3003 bei unterschiedlichen Temperaturen von TLöt1 = 530 °C (links), TLöt2 = 540 °C (Mitte) und TLöt3 = 585 °C (rechts)

Abb. 12: Mit AlCuSi-Lot gelötetes Segment bei TLöt = 540 °C

In der Segmentprobe hat sich zwischen dem Aluminiumgrundblech EN AW-3003 und der AlCuSi-Lotfolie keine stoffschlüssige Verbindung ausgebildet (Abb. 12). Eine Benetzung der Rippenoberfläche mit AlCuSi-Lot und ein Lotfluss haben dagegen stattgefunden. In den Randbereichen der Segmentprobe kommt es zu kugeligen Lötgutanhäufungen. Das Lötgut setzt sich aus α-Aluminium-Mischkristall, sekundären Kupferphasen mit intermetallischen Phasen und nadeligen Siliziumausscheidungen zusammen (Abb. 12, rechts unten). In den Rippen sind im Querschliff Anschmelzungen des Rippenwerkstoffs zu erkennen (Abb. 12, links unten). Die Bildung von sekundären Kupferphasen in den Rippen wird nicht beobachtet.

Das Aufschmelz- und Benetzungsverhalten des entwickelten AlCuSi-Lots wird sehr stark durch die stabile natürliche Oxidschicht beeinflusst. Es wurde eine Lotfolie verwendet, wodurch sich im Probenaufbau eine doppelte Oxidschicht zwischen Grundwerkstoff und Lot ergibt. Bei ausreichend Kontakt zwischen den Fügepartnern diffundiert offensichtlich das Kupfer durch die natürliche Oxidschicht in den Grundwerkstoff. Die genauen Diffusionspfade des Kupfers sind noch unklar. Untersuchungen im Transmissionselektronenmikroskop könnten Informationen zu den Diffusionspfaden liefern. Gleichzeitig ist das flüssige Lot jedoch in der Lage, die natürliche Oxidschicht zu benetzen. Die wesentlichen Wirkmechanismen und das Verhalten der natürlichen Oxidschicht sind noch offen und sollten Gegenstand weiterer wissenschaftlicher Untersuchungen sein.

6 Zusammenfassung und Ausblick

Die durchgeführten Versuche zum flussmittelfreien Vakuumhartlöten von Aluminium-Kupfer-Mischverbindungen zeigen klare Grenzen für eine serientechnische Umsetzbarkeit dieser Prozesstechnologie auf. Es muss die Frage gestellt werden, ob es sich beim Hartlöten um eine geeignete Fertigungstechnologie handelt. Das Diffusionslöten von Aluminium-Kupfer-Mischverbindungen ist nur bei direktem Kontakt der Fügepartner möglich. Eine industrielle Umsetzung ist mit hohen Anforderungen an die Ebenheit und einem hohen Aufwand bei der Bauteilvorbereitung verbunden.

Das Lot beim Schmelzlöten zur stoffschlüssigen Herstellung von Aluminium-Kupfer-Mischverbindungen begünstigt den Lötprozess. Die Standardprozessparameter zum Löten mit AlSi-Loten können zum Löten von Aluminium und Kupfer nicht angewendet werden. Eine Reduzierung der Löttemperatur ist erforderlich. Die unkontrollierte Erosion des Aluminiumsubstrats durch Diffusion von Kupfer erschwert eine serientechnische Umsetzung.

Die Schmelzlötversuche mit dem entwickelten AlCuSi-Lot zeigen die Schwierigkeiten beim Aluminiumlöten aufgrund der stabilen natürlichen Oxidschicht auf. Die Ausbildung einer stoffschlüssigen Verbindung zwischen Grundwerkstoff und Lot wurde durch die natürliche Oxidschicht verhindert. Für weiterführende wissenschaftliche Untersuchungen ergeben sich aus den durchgeführten Versuchen folgende offene Fragestellungen:

- materialphysikalische Beschreibung der Vorgänge bei der Erosion des Aluminiumgrundwerkstoffs durch Kupferdiffusion

- Wirkmechanismen bei der Benetzung der natürlichen Oxidschicht mit AlSi(Mg)- und AlCuSi-Loten

- Benetzungsverhalten des AlCuSi-Lots bei direkter Applikation des Lots auf den Grundwerkstoff und damit Reduzierung der doppelten Oxidschicht.

Danksagung

Die Autoren bedanken sich bei der Hydro Aluminium Rolled Products GmbH, Bonn, für die Bereitstellung der Aluminiumgrundwerkstoffe und bei der Leichtmetallkompetenzzentrum Ranshofen GmbH, Österreich, für die Herstellung des AlCuSi-Sonderlots.

Literatur

[1] V. Psyk, C. Scheffler, M. Linnemann, D. Landgrebe; 23. Sächsische Fachtagung Umformtechnik Dresden (2016), S. 174–183

[2] F. Petzoldt, J. P. Bergmann, R. Schürer, S. Schneider: Einfluss intermetallischer Phasen auf die Langzeitstabilität von ultraschallgeschweißten Kupfer-Aluminium-Kontakten; Metall 11 (2013), S. 504–507

[3] J. P. Bergmann, F. Petzoldt, R. Schürer, A. Regensburg, K. Michels: Diffusionsbasiertes Fügen von Aluminium-Kupfer-Mischverbindungen durch kontrollierte Bildung eines Eutektikums; Metall 11 (2016), S. 446–448

[4] R. Marstatt, M. Krutzlinger, J. Luderschmid, M. F. Zaeh, F. Haider: Formation of a diffusion-based intermetallic interface layer in friction stir welded dissimilar Al-Cu lap joints; IOP Conf. Ser.: Mater. Sci Eng. Chemnitz 181 (2017), 012002

[5] Binary Alloy Phase Diagrams, Vol. 2, ed T. B. Massalski; ASM International, Cleveland (1990), S. 85

[6] Ternary Alloys A, Comprehensive Compendium of Evaluated Constitutional Data and Phase Diagrams; Vol. 5, ed G. Petzow, G. Effenberg; Wiley-VCH, Weinheim (1988), S. 11–18

[7] T. H. Chuang, M. S. Yeh, L. C. Tsao, T. C. Tsai, C. S. Wu: Development of a Low-Melting-Point Filler Metal for Brazing Aluminium Alloys; Metall. Mater. Trans. A 31 (2000), S. 2239–2245

[8] S. Y. Chang, L. C. Tsao, T. Y. Li, T. H. Chuang: Joining 6061 aluminum alloy with Al-Si-Cu filler metals; J. Alloys Compd. 488 (2009), S. 174–180

[9] L. C. Tsao, W. P. Weng, M. D. Cheng, C. W. Tsao, T. H. Chuang: Brazeability of a 3003 Aluminum Alloy with Al-Si-Cu based Filler Metals; J. Mater. Eng. Perform. 11 (2002), S. 360–364

[10] I. Pashkov, J. Karpova, V. Bazhenov, T. Bazlova: Brazing, High Temperature Brazing and Diffusion Bonding; Aachen, Vol. 325, DVS, Düsseldorf, 2016, S. 296–301

1) MAHLE International GmbH, Stuttgart; E-Mail: ann-kathrin.sommer@mahle.com

2) MAHLE Behr GmbH & Co. KG, Stuttgart

3) TU Dresden, Institut für Fertigungstechnik, Professur für Fügetechnik und Montage