Die tribologischen Merkmale der durch Auftragschweißen hergestellten Beschichtungen ergeben sich aus den Eigenschaften der Grund- und Zusatzwerkstoffe, den Beschichtungsparametern sowie deren Wechselwirkungen. Veränderungen dieser Parameter werden zwangsläufig Veränderungen der tribologischen Merkmale verursachen. Diese sind gut durch vergleichend durchgeführte Verschleißprüfungen zu beurteilen, wobei Ergebnisse wie die Verschleißrate streng genommen nur für die beurteilte Beanspruchungssituation gelten. Metallografische Untersuchungen sollen helfen, Erklärungen für die registrierten Verschleißraten einschließlich deren Veränderungen zu finden. Sie sollten daher ebenfalls vergleichbare Angaben liefern. Bei Metall-Matrix-Compositen (MMC) können verschiedene Kriterien (z. B. Auflösung der Hartstoffe, Struktur der Auflösung, Einbettung, Saum des Hartstoffs, sich bildende neue Gefüge und deren Eigenschaften) genutzt werden, um tribologische Merkmale zu quantifizieren. Ziel der durchgeführten Untersuchungen ist es, einen Beitrag zur Objektivierung von metallografischen Untersuchungen zu liefern. Es sollen im Zusammenwirken von klassischer Metallografie, Bildanalyse und Verschleißuntersuchungen Erklärungen für die sich aus beschichtungstechnischen Veränderungen ergebenden Verschleißwerte abgeleitet werden. Hierfür ist eine qualitativ hochwertige Bildanalyse erforderlich. In diesem Beitrag werden die entwickelten Verfahren zur Klassifizierung von bildanalytischen Merkmalen beschrieben, deren Grenzen diskutiert, aber auch Lösungen und Alternativen beschrieben. Es werden Ergebnisse der Verschleißuntersuchung mit denen der Bildanalyse ergänzt.

1 Einleitung

Die tribologischen Merkmale der durch Auftragschweißen hergestellten Beschichtungen ergeben sich aus den Eigenschaften der Grund- und Zusatzwerkstoffe, den Beschichtungsparametern sowie deren Wechselwirkungen. Veränderungen dieser Parameter werden zwangsläufig Veränderungen der tribologischen Merkmale verursachen. Diese sind gut durch vergleichend durchgeführte Verschleißprüfungen zu beurteilen, wobei Ergebnisse, wie die Verschleißrate, streng genommen nur für die beurteilte Beanspruchungssituation gelten. Metallografische Untersuchungen sollen helfen, Erklärungen für die registrierten Verschleißraten einschließlich deren Veränderungen zu finden. Während Verschleißprüfungen bei definierten Bedingungen zu einer integralen, quantitativen Bewertung führen, sind die Schlussfolgerungen aus metallografischen Untersuchungen von Beschichtungen häufig subjektiv beeinflusst und lassen aufwandsbedingt meist nur örtliche, punktuellen Angaben zu. Die diskreten Werte (hier meist als Konglomerat aus einzelnen Messungen der Metallografie) nun zu nutzen, um die integrale Größe Verschleißrate zu erklären, ist somit bedenklich.

Bei Metall-Matrix-Compositen (MMC) wird zum Beispiel die Saumdicke als Kriterium für die Auflösung des Hartstoffes benutzt. Da die Auflösung aber sehr ungleich ausfällt, es sich um eine volumetrische Größe handelt und zur Zeit primär als Längenmaß ausgedrückt wird, kann die Objektivität dieser Werte hinterfragt werden. Insbesondere Angaben zur Auflösung von Wolframschmelzkarbid (WSC) fallen dem Untersuchenden schwer, da Einflüsse aus der Lage der Wolframmonokarbidphase zur Matrix und der Fiedrigkeit, wie sie beispielsweise in [1] definiert ist, existieren. Dieses Problem wird dadurch verstärkt, Anfang und Ende einer Auflösungserscheinung definieren zu müssen.

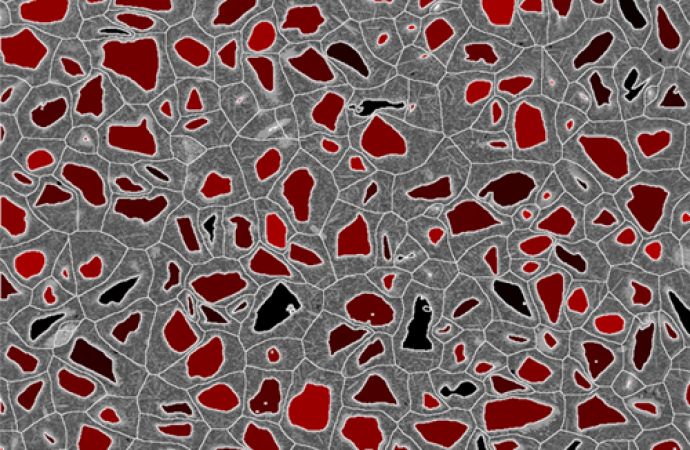

Es sollen im Zusammenwirken von klassischer Metallografie, Bildanalyse und Verschleißuntersuchungen Erklärungen für die sich aus beschichtungstechnischen Veränderungen ergebenden Verschleißwerte abgeleitet werden. Abbildung 1 verdeutlicht beispielhaft zwei unterschiedliche Wolframschmelzkarbidsorten, die sich in einer identischen Matrix offensichtlich sehr unterschiedlich auflösen. Der in Abbildung 1 links deutlich erkennbare scharfkantige Übergang vom Hartstoff WSC zu den sich während des Schweißprozesses neu bildenden Phasen der Matrix ist typisch für Schweißungen mit einer Eisen(Fe)-Basis-Legierung. Beide Phasen des WSC werden aufgelöst. Beim karburisierten cWSC (Abb. 1 rechts) hingegen schützt das thermisch stabilere Mono-WC den WSC-Kern. Das Wolframkarbid löst sich auch, insbesondere bei höheren Temperaturen im Schmelzbad, auf; diese Auflösung ist jedoch weniger intensiv.

Abb. 1: Hartstoff WSC mit 3,9 Gew.-% C-Gehalt (links), cWSC mit 4,7 Gew.-% und scheinbar breiterer Reaktionszone am WC (rechts)

Es ist nun zu klären, ob die Auflösung der Karbide tatsächlich als alleiniges Kriterium über die Wirkung der Hartstoffe bei abrasiver Beanspruchung fungieren sollte. Angestrebt wird die Objektivierung der Ergebnisse von metallografischen Untersuchungen durch eine flächige beziehungsweise volumetrische Analyse mikroskopischer Bilder, einer quantitativen Gefügeanalyse (QGA [2] und [3]). im vorliegenden Beitrag wird insbesondere auf die Methodik der unterstützenden Bildanalyse eingegangen und es werden Bildbeispiele mit ähnlichem Sachverhalt präsentiert, um didaktisch die erarbeiteten Methoden dem Leser als weitere Anwendung der Bildanalyse vorzustellen.

2 Untersuchungsmethoden

In die Untersuchungen wurden zwei Hartstoffe (Abb. 1) und zwei Matrices einbezogen. Bei den Hartstoffen handelt es sich um konventionelles Wolframschmelzkarbid (WSC) und ein im Randbereich aufgekohltes Wolframschmelzkarbid (WSC), ein cWSC mit der Handelsbezeichnung Macroline. Sie unterscheiden sich auch im Kohlenstoffgehalt. Die chemische Konfiguration der Matrices ist in Tabelle 1 beziehungsweise Tabelle 2 aufgeführt. Die Proben wurden mit dem konventionellen Plasmapulverauftragschweißen hergestellt. Es wurden ein- und zweilagige Beschichtungen geschweißt. Die Schweißparameter waren so eingestellt, dass eine geringe Aufmischung (< 5 %) und eine sichere Aufschmelzung der Matrix stattfanden. Der Schweißstrom lag bei den mittels Nickelbasis hergestellten Beschichtungen bei etwa 130 A bis 140 A und bei den Eisenbasisbeschichtungen waren 170 A bis 180 A erforderlich. Der Hartstoffgehalt der mechanisch gemischten Pulver betrug 60 Gew.-%. Die durchgeführte Korngrößenanalyse ergab für beide Wolframkarbidpulver (WSC und cWSC) eine nahezu identische Korngrößenverteilung (Siebanalyse des Ausgangszustandes, Abb. 2). Zusätzlich wurden wie in [4] und [5] beschrieben allgemeine Untersuchungen vorgenommen und die Fiedrigkeit bei starker Vergrößerung (Abb. 10, rechts oben) quantitativ untersucht. Nach konventioneller Beurteilung der beiden Hartstoffe konnten keine wesentlichen Differenzen festgestellt werden.

Abb. 2: Siebanalyse zur Korngrößenverteilung

Die hergestellten Proben wurden für die Verschleißuntersuchungen und für die metallografischen Analysen präpariert. Sie wurden nach dem Trennen geschliffen. Die metallografischen Untersuchungen erfolgten an Querschliffen sowie an verschlissenen Oberflächen mittels REM. Es wurden Übersichtsaufnahmen (50-fache Vergrößerung) sowie detaillierte Aufnahmen in den Vergrößerungen 500-fach und 2000-fach aufgenommen und der Bildbearbeitung zur Verfügung gestellt. Sämtliche Aufnahmen wurden bei identischen Parametern hergestellt. Für die Beurteilung der Hartstoffe wurden zusätzlich Bilder zwischen 10 000- und 50 000-facher Vergrößerung aufgenommen und ausgewertet. Die Verschleißuntersuchungen wurden entsprechend ASTM G65 durchgeführt.

2.1 Quantitative Gefügeanalyse (QGA)

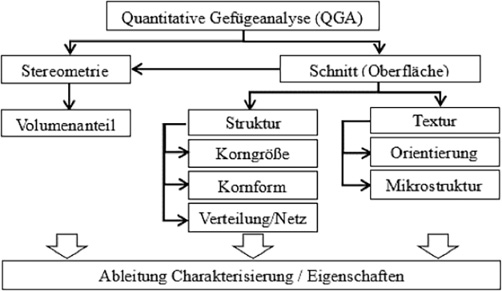

Mit der quantitativen Gefügeanalyse ist die analytische Bildverarbeitung (Bildanalyse) gemeint, deren Ergebnis der genaue Aufbau der Struktur eines Gefüges (bestehend aus mehreren Phasen) ist (Abb. 3).

Abb. 3: Übersicht der QGA

Dafür ist eine Segmentierung des Bildes, das heißt die Zerlegung in klassifizierbare Merkmale nötig. Diese Merkmale oder Merkmalsräume können durch mehrere Bedingungen definiert werden. Ziel eines geeigneten Klassifikators ist dessen Eindeutigkeit. Dieses erfordert häufig, mehrere Iterationen vorzunehmen und eine finale Analyse der segmentierten Bildbereiche.

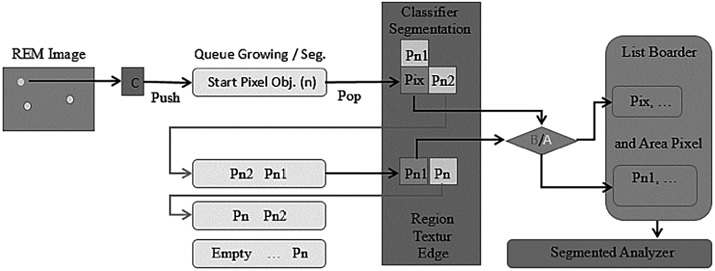

Die Segmentierung eines Bildes umfasst einen ganzen Teilbereich der Bildverarbeitung. Neben Fuzzy-basierten Algorithmen haben sich auch geschickte Implementierungen Region-Growing-basierter (R-G) Ansätze durchgesetzt. Abbildung 4 verdeutlicht eine mögliche Implementierung eines solchen Ansatzes. Dabei wird ein klassifiziertes Pixel einer Queue beziehungsweise FIFO hinzugefügt. Von diesem Startpunkt aus wird nun in allen Richtungen ein weiteres Pixel hinzugefügt, wenn alle Bedingungen erfüllt sind. Gleichzeitig wird jedes Pixel, das bereits verarbeitet wurde, markiert, damit keine Pixel mehrfach in der FIFO abgelegt werden. Die FIFO füllt sich nun stetig, bis keine Pixel mehr gefunden werden. Die Segmentierung eines Bildbereiches ist abgeschlossen, wenn die FIFO abgearbeitet (leer) ist. Nun wiederholt sich dies für den nächsten Bildbereich. Anschließend wird jeder segmentierte Bereich analysiert (z. B. Form, Größe, Struktur).

Abb. 4: Pipeline einer R-G-basierten Segmentierung

Um einen geeigneten Startpunkt zu finden, kann - muss aber nicht zwangsweise - der gleiche Klassifikator genutzt werden. Für rein radiometrische Klassifikatoren genügt in der Regel die direkte Abfrage des Pixels oder seine kleinere Umgebung (z. B. Median oder Mittelwert), für komplexere Klassifikatoren (z. B. Textur, Kanten, Fraktale, Frequenzen) werden großzügige Umgebungen eines Pixels mit steigender Rechenleistung betrachtet. Das heißt für Abbildung 4, dass jedes Pixel (Pn1, Pn2, …) aus mehreren Pixeln (Pn1a, Pn1b, …) aus seiner Umgebung gebildet werden kann. Jedes klassifizierte Pixel wird einer Liste eines Segments hinzugefügt, hierbei kann innerhalb der Liste noch differenziert werden (z. B. Rand oder Flächenpixel eines Segments). Mehrere Segmente bilden einen Cluster. Das eigentliche Kernstück der Klassifikation (ob ein Pixel der FIFO / Segment hinzugefügt wird), ist mit Segmentation gekennzeichnet. Diese Operatoren müssen der gewünschten Segmentierung angepasst werden, daher gibt es auch keine universelle Lösung in Form von erwerblicher Software.

Abb. 5: Texturbasierte Segmentierung (links synthetisches Muster), rechts am Beispiel eines häufig benutzten Hartstoffs (Aluminium-Zirkonoxid)

In Abbildung 5 links wird eine mögliche Komplexität skizziert, deren Merkmale nicht rein radiometrisch (Thresholding) erfassbar sind. Pattern 1 und Pattern 2 haben identische Grauwerte, auch deren Häufigkeit sei gleich. Somit entfallen auch Klassifikatoren Statistik 1. Ordnung. Abbildung 5 rechts zeigt anhand eines konkreten Beispiels unterschiedliche Muster, die nicht nur durch schwarz oder weiß, beziehungsweise durch einfache Betrachtung der Häufigkeit identifiziert werden können. Wenn nun gezielt nach konkreten Mustern gesucht werden soll, bieten sich Korrelationsverfahren an, in dem das gesuchte Muster über den entsprechenden Bildbereich geschoben wird und über einen Vergleich der Intensitäten Angaben zur Korrelation gemacht werden. Für den Vergleich der Intensitäten gibt es verschiedene Möglichkeiten. Die normierte Kreuzkorrelation bietet sich für diese Art von Matching (Statistik) an.

Für ein zeitlich versetztes Signal ergibt sich aus der Theorie folgende formelle Darstellung (Gl. <1>):

|

<1> |

Hierin bedeuten x,y die zu korrelierenden Signale, τ deren Verschiebung zum Zeitpunkt t und x– beziehungsweise y– sind Mittelwerte zur Normierung. Daraus lässt sich die diskrete zweidimensionale normierte Kreuzkorrelation für Bilder herleiten (Gl. <2>), wobei τ durch örtliche Koordinaten (u, v) ersetzt wird. Mit P ist in (Gl. <2>) das gesuchte Pattern im Zielbild I bezeichnet.

|

<2> |

Das Normieren mit den Mittelwerten macht die Korrelation robuster gegenüber Kontrast und Helligkeitsänderungen, ist in dieser Form aber variant gegenüber Rotation und Skalierungen. Genaue Muster oder Bildpunktpaare können mit dieser Methode identifiziert werden, geringe Abweichungen führen aber schon zu einer geringeren Korrelation. Dies kommt vor allem in der Stereometrie zum Einsatz. Wenn nicht gezielt nach einem konkreten Muster gesucht werden kann, wird versucht, die Textur mittels Statistiken höherer Ordnung zu beschreiben. Dazu hat R. Haralick in [6] Texturmerkmale definiert, die sich aus einer Co-Occurrence-Matrix (CO-Matrix) berechnen lassen. Die CO-Matrix gibt an, mit welcher Wahrscheinlichkeit Pixelkombinationen in einer Bildregion R, in einer bestimmten Distanz und einem Winkel (∆x,∆y,α) vorkommen. Die CO-Matrizen lassen sich, wie in Gleichung <3> und normiert mit den Wahrscheinlichkeiten in Gleichung <4> erstellen. Die Matrix hat die Dimension GxG, (z. B. 8 bit = 256 x 256 (Grauwerte/Wahrscheinlichkeiten).

|

<3> |

|

<4> |

Eine Co-Occurence-Matrix (Abb. 6) hat für gewöhnlich eine deutlich sichtbare Hauptdiagonale (Homogenität), signifikante Texturstrukturen (deutlicher Kontrast und Häufigkeit) sind in der Breite und Höhe der Diagonale ablesbar. Eine komplett aus gleichen Grauwerten bestehende Textur hätte genau einen Peak auf der Hauptdiagonale. Ein Schachbrettmuster hat zwei Peaks auf der Hauptdiagonale (Schwarz und Weiß) und zwei Peaks komplementär (Übergänge von Schwarz auf Weiß und umgekehrt).

Abb. 6: CO-Matrizen 2D/3D, für zwei verschiedene Texturen (jeweils oben-rechts)

Aus der CO-Matrix lassen sich nun skalare statistische Werte aus den Wahrscheinlichkeiten P_(i, j) ableiten, auszugsweise werden diese in Gleichung <5> bis Gleichung <9> gezeigt.

| |

<5> |

|

<6> |

|

<7> |

|

<8> |

|

<9> |

Mit einer gezielten Kombinatorik lassen sich gegebenenfalls aus den extrahierten Merkmalen geeignete Klassifikationen definieren, deren Zweck eine Segmentierung der gesuchten Informationen bietet. In Abbildung 5 werden zwei unterschiedliche Texturen mittels Statistik höherer Ordnung analysiert.

2.2 Auswertung

In Bezug auf WxCy-Hartstoffen (HS) in auftragsgeschweißten metallischen Beschichtungen wurden die Hartstoffe und deren Auflösung im Detail analysiert und für makroskopische Auswertungen klassifiziert, das heißt der Materialkontrast radiometrisch für ausgesuchte Phasen festgelegt. Die Zuordnung des Materialkontrasts erfolgte mittels Elektronrückstreumessungen am Rasterelektronenmikroskop.

In makroskopischen Aufnahmen ist es kaum möglich, nach Texturdetails zu unterscheiden. Allerdings können bei erfolgreicher Segmentierung nach festgelegten Kriterien, in einem zweiten Schritt, Bereiche ähnlichen Materialkontrasts mittels Größe und Form sondiert werden. In Abbildung 7 ist links das Ergebnis eines einfachen Verfahrens (handelsüblich), in dem Pixel anhand eines Schwellenwerts ohne Zusammenhang markiert und gezählt werden, dargestellt. Rechts dagegen ist eine Segmentierung (für jedes Segment existiert einer Liste von Rand- und Flächenpixeln) verdeutlicht. Das mittige Schliffbild wird deutlich präziser abgebildet. Auf dieser Grundlage können Form und Fläche analysiert werden. Gefundene Segmente wurden rechts weiß umrandet.

Abb. 7: Thresholding, Input, Segmentierung (v.l.n.r.)

Für eine Separation von Hartstoff (HS), Auflösung HS und Matrix ist dieser Schritt zwingend erforderlich. Ziel der Untersuchung ist es, dedizierte Phasen zu analysieren und neu gebildete Bestandteile genauer zu klassifizieren. Um den Hartstoffgehalt volumetrisch zu ermitteln, genügt es unter bestimmten statistischen Voraussetzungen, die Flächenanteile zu bestimmen und zum Querschnitt ins Verhältnis zu setzen.

Die Herleitung von Delesse [8] ist in Abbildung 8 beschrieben mit den Abkürzungen V_v dem Volumenanteil zu V_0 (L^3 ) und A_A der Flächenanteil zu A_0 (L^2 ) und Mittel Fläche A–.

|

|

<10>

<11>

<12>

<13>

<14> |

Abb. 9: Bestimmung des Hartstoffanteils in Vol.-% und dessen geometrische Verteilung

In Abbildung 9 wird der Hartstoffanteil (in Vol.-%) bestimmt und außerdem die geometrische Verteilung, die sich aus dem Voronoi-Diagramm und dessen Delaunay-Triangulation ergeben, parametrisiert. Das sich daraus ergebene Mesh wird, ebenso wie die Umrandung der Segmente, weiß dargestellt. Die Segmente wurden in Abhängigkeit eines Formfaktors unterschiedlich eingefärbt (in Schwarz-Weiß-Darstellung durch unterschiedlich Schattierung kenntlich gemacht). Wie die Herleitung aus Gleichung <10> bis Gleichung <14> zeigt, werden entsprechend viele Hartstoffe, bei entsprechender Vergrößerung, benötigt, um das Volumen statistisch zu ermitteln.

Zur Ermittlung der Auflösung des Hartstoffs muss nun das ursprünglich eingebrachte Volumen (geschätzt über die Dichte und den Massenanteilen HS und Matrix) mit dem berechneten Hartstoffanteil verglichen werden. Eine Unsicherheit besteht bei der repräsentativen Auswahl des Bildbereichs bei entsprechenden Vergrößerungen. Kleine Vergrößerungen sind invariant gegenüber einer ungleichmäßigen Verteilung der Hartstoffe, außerdem sind die Hartstoffe auch bei kleinen Vergrößerungen noch verhältnismäßig sicher zu identifizieren. Höhere Vergrößerungen erlauben dagegen eine deutlich genauere Segmentierung einzelner Gefügebestandteile. Für optimale Ergebnisse können mit hohem Aufwand Bilder größeren Übersichtsbereichs aus mehreren Bildern hoher Vergrößerung zusammengesetzt werden. Moderne elektronische Steuerungen unterstützen diesen Modus.

Eine zweite Methode zum Quantisieren der Hartstoffauflösung ist die Angabe spezifizierter Bestandteile (Auflösung) im Verhältnis zum Hartstoff. Für diese Spezifikation bedarf es einer Voranalyse mittels Spektroskopie. In dieser Untersuchung wurden die Molmassen nicht explizit bestimmt, daher wird die Auflösung nur relativ angegeben. Abbildung 10 verdeutlicht die Segmentierung, der sich infolge der Auflösung bildenden Gefügebestandteile in der X390VCrWMo-Matrix. Für diese gibt es, genauso wie für die Hartstoffe, Angaben über Anzahl, Größe und Form. Der Zusammenhang wird in den Ergebnissen diskutiert.

Abb. 10: Segmentierung bei 2000-facher Vergrößerung (WSC - X390VCrWMo)

|

|

Abb. 11: Segmentierung des Saums in zwei Iterationen (WSC- X390VCrWMo)

In Abbildung 11 wird die Segmentierung des Saumes ausgehend vom Hartstoff gezeigt. In einer ersten Iteration (Abb. 11 links) werden zunächst anhand der Klassifikatoren die einzelnen Cluster (Gruppen) segmentiert. Erkannt werden die Hartstoffe, die W+ und die mit WV definierten Phasen. In einer zweiten Iteration wird für die Gruppe der W+ (längliche beziehungsweise blockige Gefügebestandteile), ausgehend vom Rand (U alle Randpixel des Hartstoffs) des bereits segmentierten Hartstoffs durch Region-Growing der Saum für jeden Hartstoff einzeln separiert. Zur Verdeutlichung wurde hier nur von einem Hartstoff der Saum extrahiert.

3 Ergebnisse

3.1 Verschleiß

Die Ergebnisse der Verschleißuntersuchungen sind in Abbildung 12 dargestellt. Bei allen einlagigen Beschichtungen führt die Nutzung des cWSC zu einer Reduzierung der Verschleißrate. Besonders gering ist die Verschleißrate bei der Kombination X390VCrWMo17-12-1 mit cWSC. Die Verschleißrate sank infolge des Übergangs von der Nickelbasislegierung zur Eisenbasislegierung um 36 %. Da die höheren Temperaturen beim Schweißen der Eisenbasismatrix eine erhöhte thermische Beanspruchung der Hartstoffe und somit eine erhöhte Auflösung erwarten lassen, muss die registrierte Reduzierung der Verschleißrate mit der Bildung neuer verschleißbeständiger Phasen einhergehen. Diese galt es zu identifizieren und zu quantifizieren.

Abb. 12: Verschleißuntersuchung nach ASTM G65

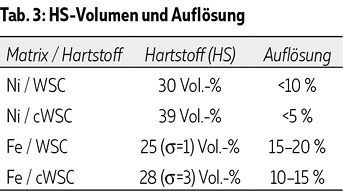

In Tabelle 3 und 4 sind die Ergebnisse der berechneten volumetrischen Hartstoffauflösung zusammengefasst. Für die Auswertung standen jeweils zehn Bilder zur Verfügung, deren Mittelwerte berechnet wurden und einen größeren Übersichtsbereich zulassen.

Die erwartete geringere Auflösung der Hartstoffe bei Schweißungen mit der Nickelbasislegierung gegenüber der mit der Eisenbasislegierung konnte bestätigt werden. Es wurde auch eine geringere Auflösung des thermisch stabileren cWSC ermittelt. Relative Angaben der Auflösung (Auflösung bezogen auf den Hartstoffgehalt) fallen deutlich höher aus, berücksichtigen aber nicht die Entstehung neuer Hartphasen und können somit auch nur bedingt verglichen werden.

Es ist festzustellen, dass insbesondere bei cWSC-haltigen Proben der eindeutigere Saum bei kleineren Vergrößerungen zu höheren Abweichungen bei der Bestimmung des Hartstoffvolumens führt. Es wurde für WSC eine Streuung der Messwerte von σ = 1 % und bei cWSC σ = 3 % ermittelt.

Der Saum kann nach wie vor, zumindest tendenziell, als Auflösungskriterium genutzt werden, dabei ist aber insbesondere bei cWSC zwischen der angelösten Wolframkarbidschicht und der eigentlichen Auflösung der Wolframkarbidschicht zu unterscheiden. Abbildung 1 verdeutlicht diese Zusammenhänge und in Abbildung 13 werden die radiometrischen Verhältnisse der (backscattered electrons) REM-Aufnahmen gezeigt. Diese radiometrischen Verhältnisse sind signifikant unterschiedlich. Festzuhalten ist die deutliche Trennung zwischen dem WSC-Peak und dem Peak der Reaktionsprodukte W+ (tiefes Tal in Abb. 13). Beim cWSC dagegen, ist diese deutliche Differenz der beiden Peaks nicht vorhanden, da die Wolframkarbidschicht zwischen Auflösung und dem WSC liegt. Die Härte der Wolframkarbidschicht im Umfeld des cWSC beträgt 2300 HV0.05 und ist nur etwa 500 HV0.05 weicher als WSC. Des Weiteren wurden die sich infolge der Auflösung bildenden Bestandteile (Abb. 13, Tab. 5) für die Eisenmatrices bestimmt.

Abb. 13: Radiometrie der Bestandteile [(r) Matrix, (g) WV, (b) W+, WC, WSC]

Diese Ergebnisse werden nun metallografisch interpretiert und damit objektiv gestützt, dabei wird auf die besseren Verschleißwerte der X390VCrWMo-Matrix eingegangen.

3.2 Metallografie

In Abbildung 14 sind die länglichen (W+-markierten) und ovalen (WV-markierten) Bestandteile verdeutlicht. Während sich aus der Schmelze ohne WSC das Vanadium (V) zu kleinen runden Vanadiumkarbiden formt, reagiert Vanadium bei der Existenz von WSC mit dem aus der Hartstoffauflösung freiwerdenden Wolfram. Die EDX-Analyse ergab ein Gehalt von etwa 58 Gew.% Wolfram und 35 Gew.% Vanadium. Der Rest wurde als Chrom (Cr) und Eisen (Fe) identifiziert. Bei den untersuchten Beschichtungen war ein Anteil an WV‘s von 16,5 Vol.-% bis 20 Vol.-% zu registrieren. Die Härte dieser Phase beträgt 2100 HV0.05 bis 2400 HV0.05. Diese in den X390VCrWMo-Matrices registrierte Phase wirkt zweifellos verschleißmindernd. Die länglichen Bestandteile (W+; 1800 HV0.05) erscheinen im Querschnitt wie Splitter, sind aber vernetzte Platten, die bei der Auflösung der Hartstoffe in der gesamten Matrix zu einem Netz wachsen. Diese länglichen Gefügebestandteile (Abb. 14) konnten ausschließlich in der X390VCrWMo-Matrix, sowohl für WSC als auch cWSC, nachgewiesen werden.

Abb. 14: WV-Phasen und W+-Platten

Abb. 15: Verschlissene Oberfläche cWSC in X390VCrMo

Zusätzlich wurden Aufnahmen von verschlissenen Oberflächen der X390VCrWMo-Hartstoff-Schweißungen angefertigt (Abb. 15). Die Aufnahmen verdeutlichen, dass diese länglichen Bestandteile sehr spröd sind. Sie brechen infolge der Abrasivwirkung. Außerdem zeigen die Aufnahmen, dass der Saum am cWSC wesentlich zur Reduzierung der Verschleißrate beiträgt.

4 Zusammenfassung

Die Ergebnisse der Untersuchungen lassen folgende Schlussfolgerungen zu:

- Die konventionelle Identifikation der Saumbreite für die Beurteilung der Auflösung von Hartstoffen ist subjektiv.

- Die hier vorgestellte QGA bietet eine gute Grundlage für eindeutige, objektive Angaben zur Auflösung von Hartstoffen.

- Es ist nicht sinnvoll, die Auflösung unter Vernachlässigung sich neu bildender Phasen zu beurteilen.

- Für die Interpretation von Verschleißwerten sollte zusätzlich zur Wirkung der sich neu gebildeten Phasen der Übergangsbereich zwischen Hartstoff und Matrix berücksichtigt werden.

- Die Auflösung der Hartstoffe in der Eisenbasislegierung unterscheidet sich sehr deutlich von der in Nickelmatrices registrierten.

Weiterführend ist die hier vorgestellte Herangehensweise auf andere Hartstoffe und Matrices zu übertragen. Auch Strukturen der Hartstoffe selbst sind zu quantifizieren. Ein Ziel besteht darin, Differenzen in der Auflösung chemisch identischer Hartstoffe durch ihre Strukturunterschiede zu erklären.

Literatur

[1] A. K. Misra: Thermodynamic Analysis of Compatibility of Several Reinforcement Materials with FeAl Alloys; NASA Contractor Report 4172 (Washington, United States: NASA), 1988

[2] H. E. Exner, H. P. Hougardy: Einführung in die Quantitative Gefügeanalyse; Oberursel, Deutsche Gesellschaft für Metallkunde, 1986

[3] J. Ohser, U. Lorz: Quantitative Gefügeanalyse – Theoretische Grundlagen und Anwendungen; Freiberger Forschungsheft B 276, Leipzig, Deutscher Verlag für Grundstoffindustrie GmbH, 1994

[4] A. Böbe A et al.: Charakterisierung der Dispersität der Mikrostruktur von Wolframschmelzcarbiden; Praktische Metallografie 48, Heft 8, 2001

[5] A. Hübner A et al.: Einfluss unterschiedlicher Wolframcarbidarten auf das Verschleißverhalten von Plasmaauftragschweißungen;, Schweißen und Schneiden, Heft 62, Ausgabe 1/2010

[6] R. Haralick R et al.: Textural Features for Image Classification; IEEE Transactions on Systems, Man. and Cybernetics, 1973

[7] T. Beck: Metallografie und quantitative Gefügeanalyse; Kaiserslautern: Technische Universität Kaiserslautern, 2017; PDF erhältlich unter: https://

docplayer.org/52039408-Labor-werkstofftechnik.html (zuletzt abgerufen am 29.11.2018)

[8] M. A. Delesse: Procédé mécanique pour déterminer la composition des roches; Ausgabe 3, Paris: F. Savy, 1866; Digital erhältlich unter: https://books.google.de/books?id=mopPAAAAYAA J&printsec=

frontcover&hl=de&source=gbs_ge_summary_

r&cad=0#v=onepage&q&f=false (zuletzt abgerufen am 29.11.2018)